铜对高硼铁基轴承材料组织及摩擦学特性的影响

苏柏万,焦明华,王玉良,李凌鑫,尹延国

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.合肥工业大学 摩擦学研究所,合肥 230009; 3.洛阳轴承研究所有限公司,河南 洛阳 471039)

传统的铁基烧结自润滑材料具有价格低廉、强度高及耐磨性好等优点,在自润滑轴承领域得到广泛应用[1-2]。但铁基烧结轴承材料减摩抗咬合性能较差,摩擦生热量大,在贫油和较高温度工况下摩擦副表面易发生粘着磨损甚至咬合,导致摩擦副失效[3]。随着工业科技的飞速进步,轴承零件越来越多地被应用在重载高温工况中,因此,在保障减摩性能的前提下,提高自润滑轴承材料耐磨性显得尤为重要。目前在铁基轴承材料中,常见的耐磨硬质相为碳化物类[4],而硼化物比碳化物具有更高的热稳定性和硬度,也是一种很好的耐磨组分[5]。

硼最早在材料工业中的应用是为了提高钢的淬透性,随后人们发现通过渗硼可有效改善钢铁耐磨耐腐蚀特性[6-8]。尽管硼化物耐磨性能优异,但含硼铁基合金也存在缺陷,主要是在合金内形成的空间网状硼化物会割裂基体,使材料韧性明显降低[9-11]。硼在铁基轴承合金中应用的报道也表明[12-14],硼铁粒度较大或摩擦面压强过大时,烧结材料的磨损量反而随着硼铁的加入而增加。这是因为硼铁与铁性质差别较大,烧结时硼元素向基体析渗形成的硼化物与基体界面结合强度差而割裂基体,且硬质相脱落又造成磨粒磨损。关于如何解决硼铁基烧结合金中硼化物与基体结合不牢问题以及使耐磨硼化物在烧结材料中得到成功应用的研究,至今还鲜有报道。

鉴于此,尝试利用铜元素在烧结孔隙中的扩散沉降来改善硬质颗粒与铁基轴承材料界面处的结合强度。试验分别在高硼铁基轴承材料中添加质量分数为0~30%的铜,研究铜含量对材料组织结构、力学性能以及摩擦学特性的影响。期望能够通过改变材料中游离铜含量,提高基体对硼化物硬质相的夹持力,获得减摩耐磨性能较优、散热性能良好的高硼铁基材料。

1 试验

1.1 试验材料及制备

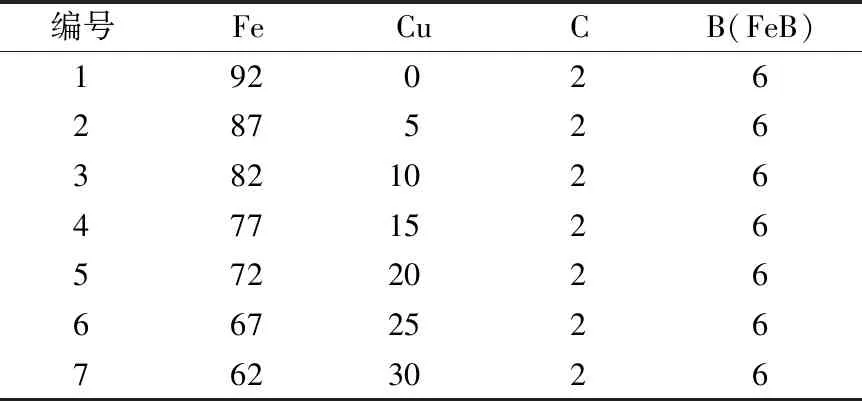

试验材料为合金铁粉、电解铜粉、石墨粉和硼铁粉,各种粉末的混合比例见表1(表中C为细石墨; B为硼铁)。混合后的粉末中加入湿式黏结剂并搅拌均匀,用网筛筛落成粒径约0.10~0.15 mm的粉末团并在烘箱中烘干。将烘干后的预置粉末倒入模具中,在500~600 MPa单位压强下分别压制成圆片状和圆环状坯件,置于还原气氛中经1 120 ℃左右高温烧结成型。烧结的圆片试样还需在平面磨床上精磨加工,然后即可用于摩擦磨损试验;圆环试样则用于压溃强度检测。

表1 含硼铁基复合材料成分 w, %

1.2 试验方法

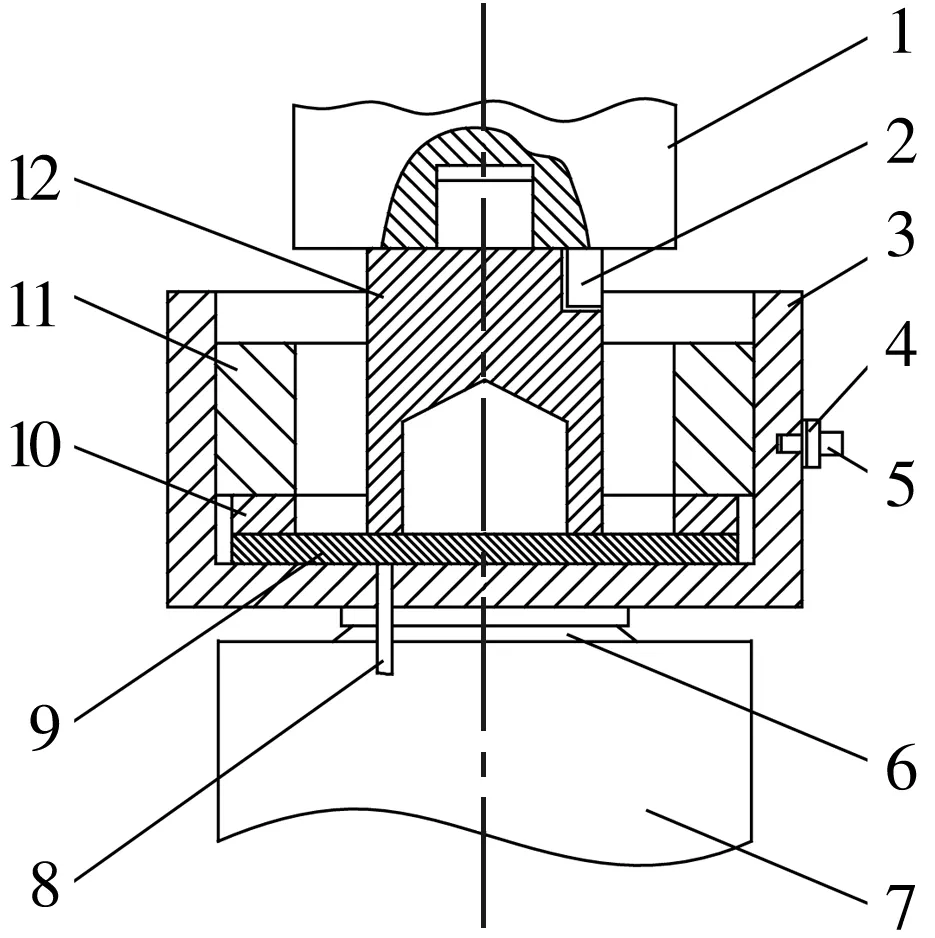

应用密度仪、HBRVU-187.5布洛氏硬度计、WE-600万能试验机分别检测材料的密度、硬度以及压溃强度。摩擦磨损试验在合肥工业大学研制的HDM-20型端面摩擦磨损试验机(图1)上进行,其为环-面接触式滑动摩擦。上试样对摩环采用Cr-12钢制造,外径30 mm、内径24 mm;下试样圆片尺寸为φ35 mm×6 mm,试验前均需用金相砂纸打磨,保证表面粗糙度一致。摩擦磨损试验采用逐级加载和定时定载2种加载方式。前者主要检测材料在不同载荷下的摩擦性能,后者主要检测材料的耐磨性能。逐级加载试验条件: 初载3 MPa,每隔600 s加载1.5 MPa,当摩擦界面温度上升至180 ℃或材料破坏时停止试验。定时定载试验条件: 初载3 MPa,10 min后加载至4.5 MPa,保持载荷不变,运行时间设定为1 800 s。2种方法的摩擦线速度均为1 m/s,浸油润滑。

1—主轴;2—定位键;3—壳体;4—钢丝绳;5—螺钉;6—关节轴承;7—加载柱;8—热电偶;9—试样;10—卡环;11—锁紧螺母;12—对偶钢环

摩擦磨损试验结束后用HT-SURF10000型表面轮廓仪检测试样表面环状磨痕的深度与宽度,计算磨损量。通过D/MAX2500V型X射线衍射仪(XRD)分析不同材料在烧结后产生的物相变化。用TPF-1金相显微镜和JSM-6490LV型扫描电子显微镜(SEM)观察分析复合材料表面金相组织结构、磨损表面微观形貌,用INCA型能谱分析仪(EDS)确定材料表面成分。

2 结果与讨论

2.1 铜对复合材料力学性能的影响

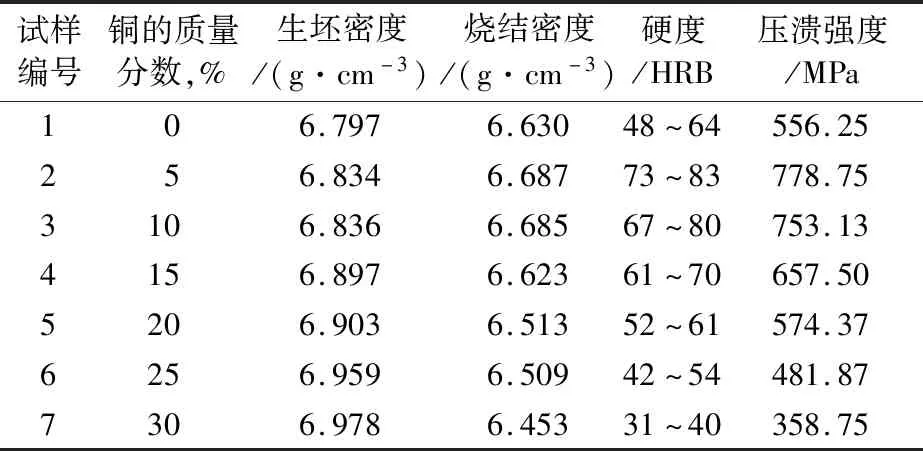

几种试样的力学性能检测结果见表2。由于铜的塑性变形能力较铁强,在同等压制力下,铜含量越高的复合材料生坯密度越高。在烧结过程中黏结剂等物质的烧损挥发会留下空隙,使烧结密度整体较生坯密度低,同时引起孔隙率的变化。铜在铁中的固溶极限是8%,当烧结温度达1 080 ℃时铜转变为液相并向铁基体渗透,可提高烧结活度并促使材料致密化[15]。但是液相铜过多会造成一定程度的体积膨胀,特别当材料中铜的质量分数达到15%以上时,铁基材料的烧结密度随着铜含量的增加而逐渐下降。后续试验表明,密度在合适范围内的降低有利于烧结材料孔隙率的调整,改善材料的储油特性和自润滑性能。

表2 不同铜含量铁基自润滑材料的力学物理性能

材料硬度、压溃强度随铜含量变化的趋势是相同的。在不超过固溶极限(8%)的情况下,铜在烧结过程中渗入铁基体形成固溶强化,使材料硬度和强度明显提高。随着铜含量继续增加,过量的铜会以液相分布于铁、石墨、硼化物之间。随着基体中单质铜逐渐增多,铜铁合金基体也逐渐体现出铜的力学性能,硬度和压溃强度有所下降。通常高硬度材料耐磨性较好,然而对铁基烧结复合材料而言,硬度过高会使材料与对偶件摩擦剧烈,产生巨大热量,易造成胶合磨损[16]。在摩擦过程中,硬度过低易使材料从表面转移或剥离,损耗严重,甚至造成表面磨溃。只有当铁基材料具有适中的密度、硬度和强度时,才能达到理想的减摩耐磨效果。

2.2 铜对复合材料金相组织的影响

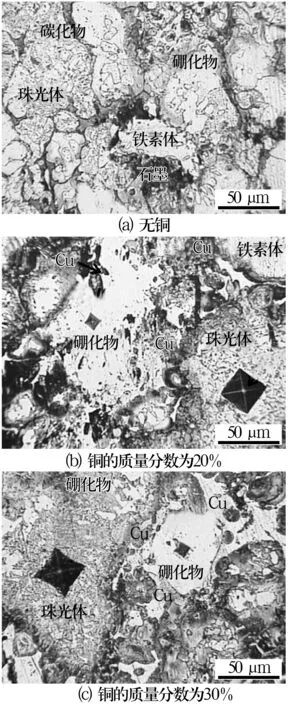

铜含量不同时铁基复合材料的金相组织照片如图2所示。 无铜复合材料(图2a)主要由铁素体区域、球状珠光体区域和石墨组成,在铁素体区域(显微硬度约110~120 HV0.2)和珠光体区域(显微硬度约150~240 HV0.2)分布着乳白色不规则形状的硼化物,各相区域间相界分明。烧结温度达1 030 ℃时,硼在奥氏体中的溶解度为910 ℃时的4~5倍[5],富硼铁区的硼铁元素向铁基体渗透,并沿晶界与相界扩散,形成新的细粒状及不规则状硼铁化合物,致使基体组织结合不牢。

当铜的质量分数较高时,烧结过程中铜会转化为液相填充到孔隙中[17],不规则形态的铜存在于各相之间的照片如图2b所示。由于铜向铁扩散渗透固溶强化,铜的质量分数为20%的材料铁素体区域(200 HV0.2)和珠光体区域(240 HV0.2)显微硬度较无铜材料显著提高。铜不与硼反应,且不溶于硼化物[10],因此被铜包围的硼铁减少向铁基体的渗硼行为,硬质相(1 000 HV0.2)体积较大。单质铜相夹持硼化物与基体结合牢固,均布于基体的液相铜烧结强化铁骨架,并充当“黏结剂”改善材料组织结合度。图2c表明,铜的质量分数为30%的材料组织中有更多单质铜相,部分硼化物被铜完全包裹,局部显微硬度为1 400 HV0.2。

图2 不同铜含量铁基复合材料的金相组织照片

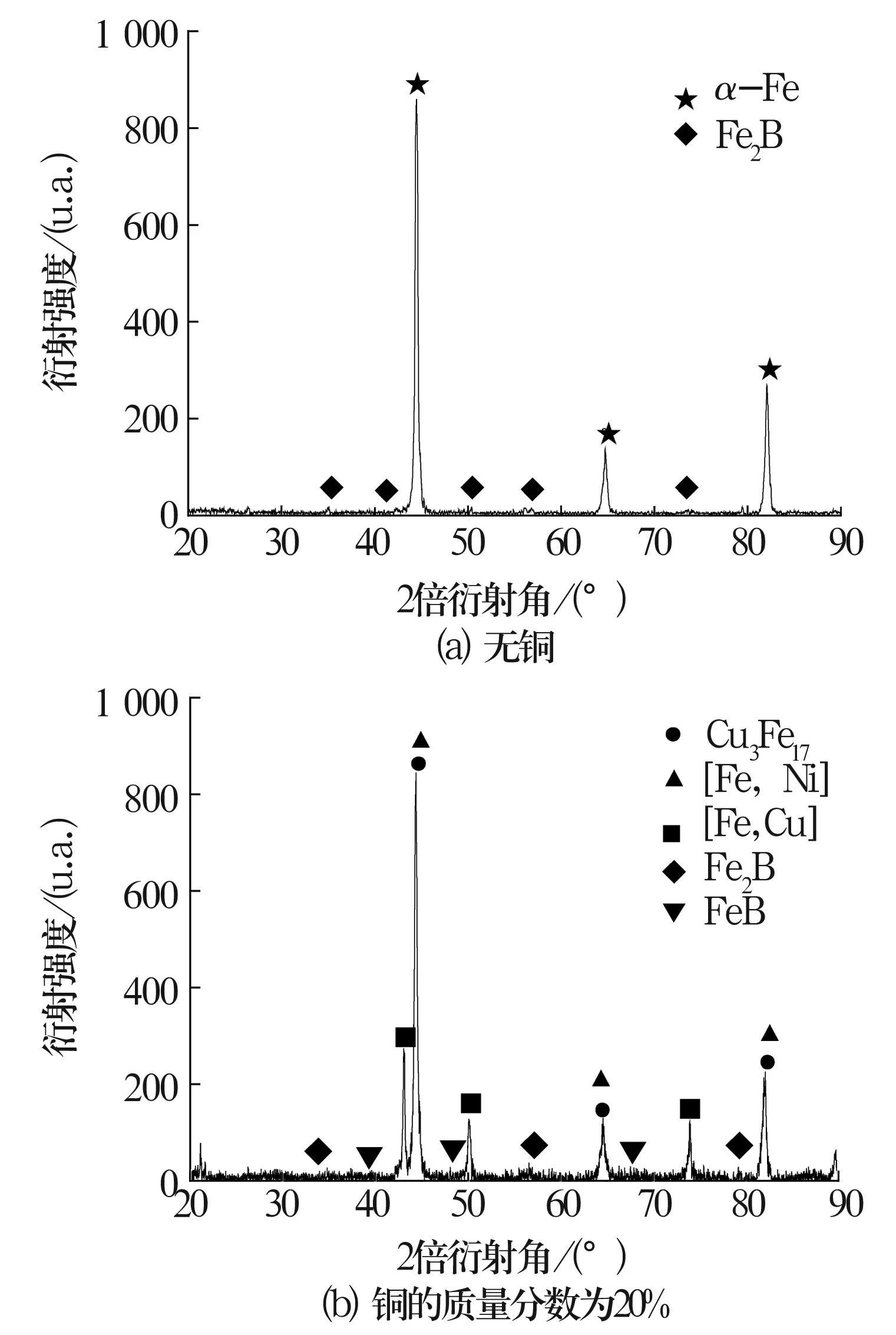

为确定铜对含硼铁基材料物相结构的影响,将无铜和铜的质量分数为20%的试样进行X射线衍射分析,结果如图3所示。无铜试样中的硼铁元素在烧结时向铁基体扩散发生渗硼行为,产生如下化学反应

图3 不同铜含量时铁基复合材料的X射线衍射图

2FeB=Fe2B+B, B+2Fe=Fe2B[14]。

烧结后硼几乎全部存在于新物相Fe2B中。而铜的质量分数为20%的复合材料,由于烧结中液相铜的包裹作用,硼则以FeB,Fe2B及少量Fe3B多种物相存在于材料中。

2.3 铜对复合材料摩擦学性能的影响

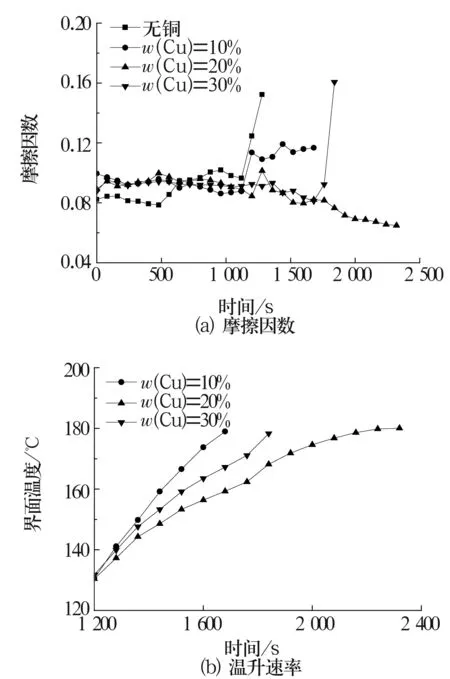

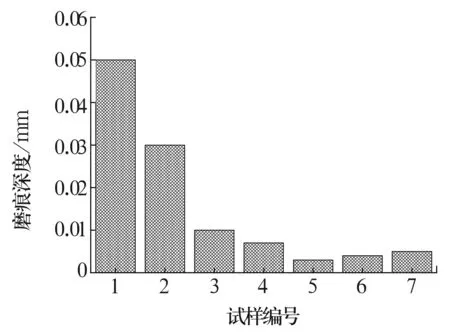

铜含量不同时铁基复合材料在逐级加载试验中摩擦因数和温升速率的变化规律曲线如图4所示。在试验的前20 min载荷较小时,各材料的摩擦因数相差不大(图4a)。但随着时间延长和试验载荷的逐级加大,硼和铜元素对摩擦磨损的复合效应变大,对于无铜试样,硼引起各相结合不牢的劣化效果特别明显(图2a),载荷稍大时材料磨溃就会引起摩擦因数陡增。铜含量较低的3#材料(铜的质量分数为10%)的摩擦因数也明显增加,很快引起超温中断试验。当铜的质量分数为20%时,各相的结合牢固度及材料硬度、强度的协调性显著提高,使材料在各级载荷下始终保持稳定的摩擦状态。此后,随着铜含量继续增加,材料的密度、硬度及机械强度开始下降,摩擦磨损性能也逐渐变差,伴随快速温升(图4b),铜的质量分数为30%的材料在30 min加载时也因为界面摩擦加剧超温而停机。定载试验时不同铜含量复合材料的磨损特性如图5所示,可以看出,有铜试样的耐磨性能明显优于无铜材料,并且铜的质量分数为20%时材料磨损量最小,是无铜材料的1/10。

图4 逐级加载试验时铜含量与摩擦因数和温升速率的关系

图5 定载试验时不同铜含量复合材料的磨损特性

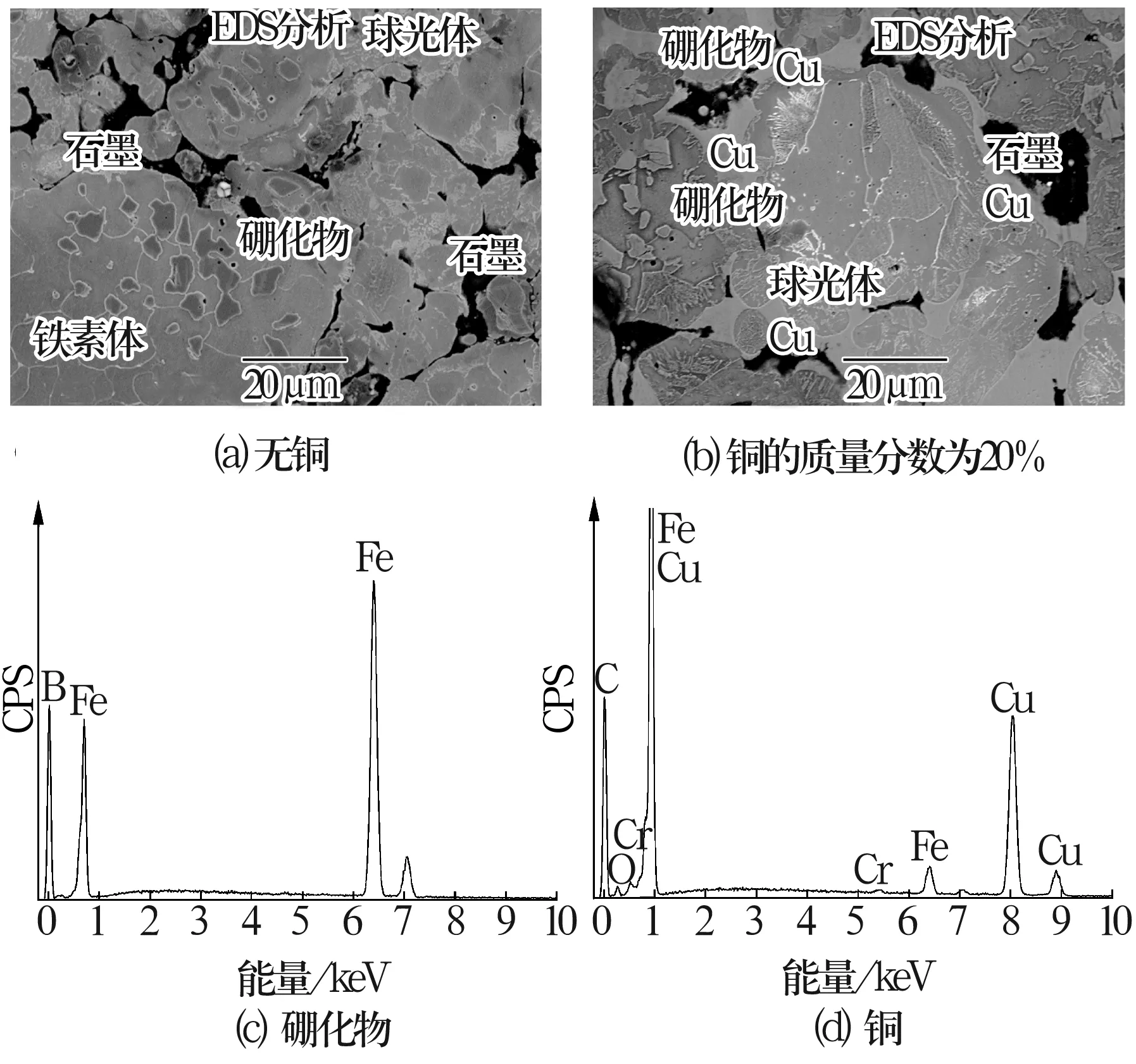

为进一步研究材料的摩擦磨损机制,对其结构组成和摩擦表面形态进行了显微分析。由图6可知, 无铜材料中的硼在基体扩散后以不规则状细粒硼化物(EDS成分B22.4%,Fe77.6%)分布在铁素体及珠光体区域,摩擦时易脱落造成磨粒磨损[18]。同时受挤压变形的石墨在烧结后沿相界分布,割裂基体趋势明显。随着铜含量的增加,由于钢对铁合金基体的固溶强化作用以及液相铜的包裹黏结作用,使材料的结合强度得到改善,磨损呈明显减小的趋势。图6b所示为铜的质量分数为20%时材料的显微结构,可以看到浅灰色铜相(EDS成分Cu90%,Fe8.65%,图6d)分布于各相之间,液相铜包裹着硬质相硼化物和固体润滑剂石墨,改善了它们与基体的界面结合强度[19],获得了良好的耐磨减摩效果。

图6 不同铜含量时铁基复合材料组织结构的扫描电镜照片及能谱图

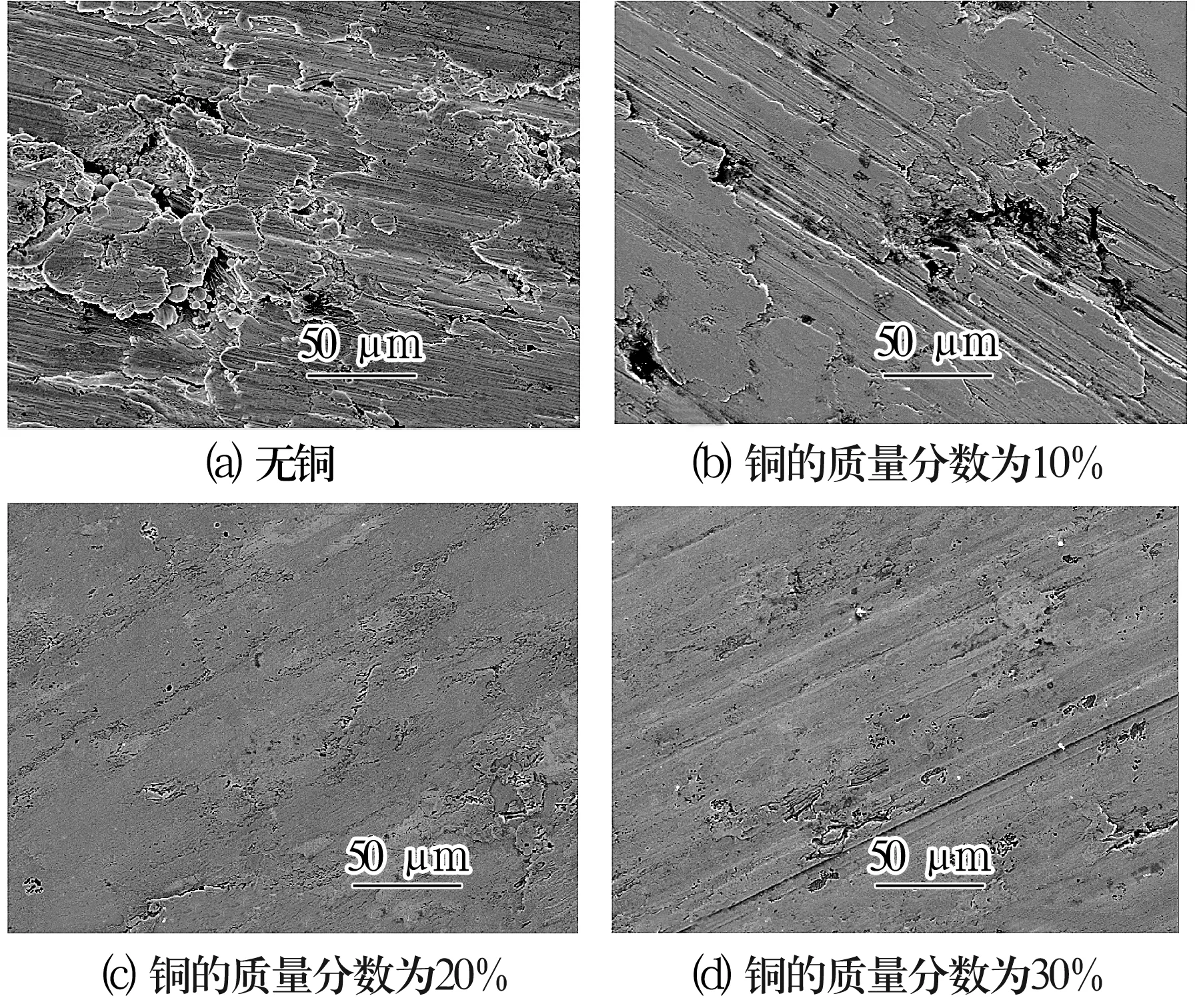

不同铜含量材料在定载试验后磨损表面形貌的扫描电镜照片如图7所示,也验证了上述分析的正确性。由图7a可以看出,无铜复合材料摩擦表面有大量金属粘着撕扯剥落的痕迹,且破坏严重。随着铜含量的增加,磨痕表面逐渐平滑,磨损量减小。铜相的抗剪切力较铁相小6倍[1],磨痕表面局部铜相的延展和金属滑移痕迹(图7c)说明,在摩擦过程中铜的质量分数为20%的材料表面抗剪切特性显著改善。同时,铜铁合金包围石墨颗粒,可削弱摩擦时石墨脱落对基体造成的破坏。但过多的铜又会使材料的整体硬度和强度明显降低,铜的质量分数为30%的材料摩擦表面就出现了明显的刮擦痕迹,导致磨损呈增大趋势。

图7 不同铜含量时铁基复合材料表面磨损形貌扫描电镜照片

3 结论

(1)铜的质量分数达到15%以上时,液相铜引起烧结坯膨胀,使材料密度下降,密度的适度降低有利于材料孔隙率的调整,改善材料的储油特性和自润滑性能。铜的质量分数超过10%以后,材料硬度和强度逐渐下降,但硬度和强度在一定范围内的适度降低则有利于改善温升和抗粘着性能。

(2)铜的质量分数达到20%时,均布于基体的液相铜烧结强化铁骨架,并充当“黏结剂”改善材料组织,可明显改善材料的耐磨性能。

(3)铜可有效改善由硼铁所致铁基材料各相结合不牢的弊端,特别当铜的质量分数达到20%时,材料各相的结合牢固度及硬度、强度的协调作用显著,使材料综合摩擦学性能达到最佳; 耐磨性比无铜材料提高10倍以上,减摩及抗粘着性能得到极大改善。