泥水平衡顶管技术在龙门供水工程中的应用

郑海靖

(山西省水利水电勘测设计研究院 山西太原 030024)

1 工程概况

柏叶口水库龙门供水工程是柏叶口水库向交城县供水的配套工程。工程线路总长32.43 km,其中19.313 km为输水管道工程。输水管道工程横穿整个县城,沿线多次穿越公路、建筑物、河流。施工环境复杂,协调难度大,为了减小对周边影响,部分采用顶管技术进行施工。

2 工程地质

输水管道工程所经过的地层主要为第四系全新统洪冲积(Q4pal)和人工堆积(QS)。 其中部分地表地层为Q4pal低液限黏土层,局部夹级配不良砂透镜体及低液限粉土,沿线地下水位局部位于基底以上,地下水埋深较浅。

3 泥水平衡顶管技术的方案选择

龙门供水工程在新旧307国道、宏特厂前后、青银高速等几处与管道的交叉处,地面以下2 m左右即为低液限黏土,开挖后呈泥浆状态,传统顶管施工方案无法实施,且这几处均位于重要交通干线旁,若采用开槽埋管办法进行施工,会引起周围构筑物及道路不同程度的沉降,另一方面也会严重影响周边交通,造成不必要的社会成本。

鉴于工程地质和以上情况描述,工程优选泥水平衡法顶管技术施工。泥水平衡顶管的原理,就是施工时通过进水管向顶管机刀盘后的泥水仓内输入一定比重、黏度、压力的泥水,并利用泥水仓内的泥水压力来平衡顶管机所在土层中的土压力和地下水压力,同时利用排泥管将刀盘削下的砂土变成泥水输送至地面的一种顶管施工工艺,施工过程中基本不影响顶管上部的道路交通正常运行。整个过程快捷、安全,对周边环境的影响程度也降到了最低。

4 施工工艺及施工方法

本工程顶进管采用DN1000球墨铸铁管(单节管长为6 m)。

4.1 泥水平衡顶管机型的选择

泥水平衡顶管机型的选择对顶管工程来说是非常重要的。根据本工程的地质情况,决定采用全封闭泥水平衡大刀盘顶管机,该机采用了目前先进的泥水平衡原理,具备双重平衡功能,顶管机刀盘能自动平衡前端土压力。同时,对刀盘后泥水仓内进行泥水加压,从而又能平衡地下水压力,这种双重平衡顶管机在施工过程中具有沉降控制精度高、顶进速度快、便于操作维修、安全可靠性好等特点。

此外,本工程所采用的顶管机还安装了速度、倾斜检测仪器,对整个顶进过程进行自动监测。

全封闭泥水平衡大刀盘顶管机除了具备双重平衡机理、自动化程度高、质量易控制等特点外,还有以下主要特点:

1)本顶管机的前端刀盘始终处于浮动状态,可自行控制刀盘的切土口大小,如果前方土压力变小刀盘自动伸出,使刀盘切土口变小,使之相反。由于具备这种功能,可始终平衡前端的土压力,从而避免前方土体的坍塌。

2)如果顶进过程中,遇到含砂量较大的土层时,可通过调节泥水浓度,使刀盘与前端土体之间形成一层泥膜,增加砂层的粘度,从而稳定前端土体,使顶进过程始终处于平衡的最佳状态,避免造成地面沉降。

4.2 施工工艺流程

施工工艺流程详见图1。

图1 施工工艺流程

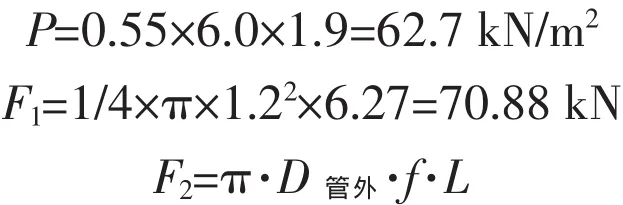

4.3 推进最大顶力计算(以本工程青银高速顶管为例)

根据设计图纸显示,顶进管型号DN1000、顶进距离72 m。

总顶力计算公式:F=F1+F2

式中:F——总顶力;

Fl——迎面阻力;

F2——顶进阻力。

式中:D机外——机头外径1.2 m;

P——控制土压力。

式中:K。——静止土压力系数,一般取0.55;

H。——地面至掘进机中心的厚度,取最大值6 m;

γ——土的重度,取19 kN/m3。

式中:f——管外表面综合摩阻力,此处取4.8 kN/m2;

D管外——管外径1.18 m;

L——顶距,72 m。

F1=70.88 kN、F2=1 280.52 kN, 因此, 总顶力F=70.88+1 280.52=1 351.4 kN

根据以上计算,总顶力需1 351.4 kN,主顶油缸选用2台200 t(2 000 kN)级油缸,完全满足要求。

4.4 施工方法

4.4.1 工作井制作

根据本工程地质环境特点,采用拉森Ⅲ型钢板桩制作工作井,拉森Ⅲ型钢板桩宽度适中,具有挡护强度高,止水效果好等优点。

4.4.2 工作井内的布置

工作井内的布置主要有后靠背、止水装置、导轨、主顶油缸、油泵车等。具体参见图2“顶管工作井布置图”。

4.4.2.1 后靠背安装

后靠背是顶进管道时为千斤顶提供反作用力的一种结构。在施工中,后靠背设计要进行详细计算,其重要程度不亚于顶力计算,。在设计和安装时,应使其要有足够的强度和刚度、且表面要平直、材质要均匀。

4.4.2.2 止水装置安装

顶管机出洞、进洞时,管道和洞口之间有一定的了保证顶管机进、出洞时泥浆和地下水不会从外壳周围涌出,需在洞口安装止水装置。

图2 顶管工作井布置图

4.4.2.3 导轨安装

顶管机导轨的安装和定位准确与否,将直接影响到今后顶进过程中的轴线准确度,因此应按设计轴线对导轨进行准确的放样和安装,从而避免机头出洞时发生“磕头”现象。

4.4.2.4 主顶油缸安装

主顶进系统为两台200 t单冲程等推力油缸,行程1 700 mm,总推力4 000 kN,两台主顶油缸组装在油缸架内,安装后的两台油缸中心位置必须与设计图一致,使顶进受力点和后座受力都处于良好状态。安装后的油缸中心位置误差应小于10 mm。

4.4.2.5 油泵安装和运转

主顶动力系统由两台大流量斜轴式轴向柱塞泵并联进行,配备大通径电磁阀和系统管路,从而减少系统的阻力。油缸可单动和联动。主顶动力系统在计算机编程控制下,可通过变频调速器进行无级调速。全部控制过程由地面控制室进行。油管布置时应顺直、转角少。

4.4.2.6 顶管机就位、调试

顶管机下井后,为保证顶管出洞段的轴线控制,需对顶管机进行精确定位,使顶管机中轴线与设计轴线相符。准确定位后,顶管机须反复进行调试,确定运转是否正常,以保证顶管出洞和今后的顶进顺利。

4.4.3 管道顶进

1)管节拼装:管节吊放前先检查止水橡胶圈无翻转。吊放在前支架上要平稳。管节拼装时两侧要有人观察,直到止水橡胶圈完全进入钢套内。

2)连接进回水管、压浆管道后打开工作坑内的进回水阀、压浆阀。

3)连接电缆:动力电缆、通讯电缆、视频信号电缆、机头控制电缆。各电缆接头连接必须正确并牢靠,洞口预留电缆必须超过管节长度的1.5倍。

4)机头送电:检查机头和操作台之间的指令和信号传输是否正常。

5)启动进回水泵:检查回水管出水是否正常,机头内回水压力表是否平稳。

6)打开截止阀、关闭旁通阀:打开或关闭机头内阀组时要认真仔细地查看压力表的读数。打开截止阀时动作不能过快,以免回水管道淤堵时进水压力猛增冲破软管或管接头。打通回路以后,检查泥水仓压力是否正常。

7)启动刀盘:根据机头的转角确定机头正转、反转。启动过程中,注意刀盘电流和机头转角变化速度。

8)主顶顶进:控制顶进速度应根据土层、管道覆土、泥浆浓度等综合因素考虑。顶进过程中需检查主顶动力站各油管接头、电磁阀是否漏油,后顶压力是否正常。

9)轴线测量、控制:检查测量仪器是否精确整平、后视点对点是否精确、仪器竖直度盘角度是否正确。调整仪器目镜焦距,使激光点清晰地投到光靶上。根据测量结果确定纠偏方向和纠偏量,严格执行“勤测、勤纠、缓纠”的原则。

10)纠偏参数:由于顶管机的口径不同,所以一次纠偏行程的上限也不同。本工程顶管机纠偏参数不大于5 mm。

11)管道顶进到位。

4.4.4 垂直运输和水平运输布置

本工程在地面设置25 t吊车进行垂直运输,水平运输分为地下管内运输和地面运输。由于采用泥水平衡顶管施工,地下管内无需人工运土,直接由排泥管通过排泥泵从泥水仓内将泥浆输出至地面。经沉淀后,由自卸汽车运至渣场。

4.5 机头纠偏措施

在顶管机出洞之前,会因为机身和导轨摩阻力无法抵抗刀盘旋转带来的反向力,而造成顶管机偏转,如果刀盘顺时针转,则顶管机往逆时针方向偏转,反之则相反。

在顶进过程中,由于机头遇硬软不均匀土层,也会发生偏转。这种偏转会影响整条已顶进的管道。

可采取的措施:

1)通过控制主顶油缸调节顶进速度进行纠偏。

2)通过控制机头的刀盘旋转方向进行纠偏。

3)通过在顶管机外壁焊接钢板进行纠偏。

4.6 顶管施工期间DN1000球墨铸铁管保护措施

管道顶进过程中由于迎面土压力的扩散,使已顶进的管道受到侧向推力而位移。为了确保管道安全。应做好以下工作。

4.6.1 施工监测点的设施及监测

在顶管实施前,根据设计要求测放出拟建管道的中心轴线,然后在管道中心轴线上设置施工监测点,监测点的具体布置要求为:顶管工作井、接收井前后各30 m范围内纵向每隔5 m设置一点,其余部位每隔10 m设置一点;横向位置上监测点共设置5点,每隔4 m设置一点。

施工期间通过对上述监测点的监控,随时监测并了解管道周围土体沉降、隆起曲线和最大沉降、隆起量,从而为顶管速度及泥水压力的控制提供信息。对测点的监测频率可根据顶管机头通过测点的时间和施工实际情况进行调整。在整个顶管施工过程中对测点进行全过程跟踪测量。

4.6.2 施工过程中顶管机的操作控制

1)操作人员在顶进过程中应加强对各项施工参数地监控,如发现土体不稳定或波动较大等现象时,应立即停止顶进,并查明原因。

2)对机头操作人员进行详细交底,使其能够准确地控制顶管轴线的偏差,确保机头能按设计标高顶至接收井。

3)机头控制过程中,根据现场实际情况土压力和泥水压力应控制在±20 kPa范围内,地面的隆起和沉降应控制在1 cm内。在顶进过程中,只通过精确的控制,使土压力控制在偏差范围内,则隆起和沉降可以做到1 cm内,这样对工程的影响就会很小。

4)顶管过程中,必须严格控制好顶进和排泥速度,避免出现顶进速度过快和排泥速度过慢等现象,始终保证土体的稳定性。同时,整个顶进过程要连续进行,不得中断。

4.6.3 工作井、管道内通讯方式及监控摄像系统

为便于顶管施工,管道内、工作井、地面操作和监测人员采用对讲机进行随时联系。同时,在管道内安装视频监控系统,通过监控系统使地面控制室能及时掌握顶管机运行状况,从而对顶进过程中发生的异常状态做出及时处理。

5 结语

本工程采用泥水平衡顶管施工作业技术在山西省水利行业为首次使用,在施工过程中,相关设计单位派专家来到作业现场,就施工环境、机械设备使用及操作等事项进行了检查指导,并对龙门供水工程的这次大胆尝试给予高度评价。同时,也为今后山西水利行业中该技术的应用提供了一定的经验。