高压天然气钢质埋地管道外防腐系统检测技术与应用

上海天然气管网有限公司 史德化

随着《中国人民共和国特种设备安全法》等相关国家相关法律法规的出台,对埋地钢质管道的安全要求越来越高。由于这些管道埋设在地下,轻易不能开挖,如何对这些管道进行精确定位,并准确掌握在役埋地管道运行状况,对及时发现和消除事故隐患,保障生产安全具有重要意义。

目前,上海有600余公里高压天然气埋地钢质管道。随着天然气的大力发展,高压天然气埋地钢质管道会越来越长。高压天然气埋地钢质管道采用外防腐层和阴极保护系统组成的联合腐蚀防护系统。外防腐层是很重要一部分,管体的腐蚀往往是因为该处的防腐层失效,使得管体不能得到有效保护而导致的。防腐层在制作和施工过程中不可避免的会出现缺陷损伤,在埋入地下后,受环境、地质等因素影响,会产生老化、龟裂和剥离。阴极保护系统是保障管道使用寿命的关键。当管道防腐层发生破损时,如果阴极保护系统不能正常工作或达不到要求,管道就会发生腐蚀,因此要确保管道防腐系统的完好无损,必须利用一些先进的检测技术,开展防腐层和阴极保护系统检测,根据检测结果对管道防腐层和阴极保护系统进行评价,才能为管道防腐层、阴极保护系统的使用、修复和更换提供可靠依据。

1 外防腐层的检测

高压天然气管道一般用3PE等防腐涂层。防腐涂层对埋地管道正常运行起重要作用。一方面,它作为致密的高绝缘层,使得管体与土壤中腐蚀介质隔离。另一方面,防腐层的质量状态严重制约着电化学保护的效果。防腐层质量较差时容易造成管道在运行中出现阴极保护电流增大,保护距离缩短的问题。由于外防腐层的安装质量、运行过程中的自然老化、第三方破坏等,外防腐层整体质量会逐渐下降。因此,需定期进行检测,确定管线外防腐层整体状况。

1.1 外防腐层检测技术

防腐层缺陷检测方法很多。内部检测主要检测管道壁厚,通过壁厚分析管道腐蚀、裂纹等管体缺陷。它不能直接检测管道防腐层的状况。外部检测主要有标准P/S电位法,PEARSON测试法,密间隔电位测试法、电流衰减(PCM)法等。其中电流衰减法检测可对埋地管道防腐层状况进行全面评价,应用最为广泛。

1.2 电流衰减(PCM)法

电流衰减法又称为PCM法,主要测量管道中电流衰减梯度。根据电流衰减率dB/m、外防腐层电阻率(Rg值)、破损点分布等对管道外防腐层的整体状况进行评估。该方法在不开挖的条件下检测,检测速度快、操作简单、准确性和可靠性较高,结合后期数据处理软件可以得到直观的评价结果。

PCM法的主要工作原理为:在管道上(如测试桩处)施加一定频率的电流信号。周围便会产生相应的电磁场,利用载流导线磁场原理换算出等效电流,它与管中电流大小成正比。利用接收端可从地表的磁场分量准确测定管中信号电流的大小。当管道防腐层完好时,随着管道的延伸,管道周围产生的磁场较稳定,等效电流信号会随着施加信号点距离的增加而减小,衰减程度衰减较平稳,按指数规律变化,即I=I0e-ax(其中a为电流衰减系数)。当管道防腐层有缺陷存在时,电流将从防腐层破损点漏失到土壤中,管中电流会有明显异常衰减。通过连续测量分析电流衰减变化规律,对防腐层的状况进行评估,结合A字架对防腐层破损点进行定位。测试原理见图1。

防腐层绝缘电阻Rg是指单位面积防腐层法线方向上的电阻。Rg越高,表明防腐层质量越好。利用测试数据经配套软件分析处理后计算出Rg,按照《埋地钢质管道外防腐层修复技术规范》(SY/T 5918—2011),可对防腐层状况进行评价。也可通过计算电流衰减率Y定性反映管道防腐层的优劣程度。

图1 PCM法测试原理

在测试过程中,当无干扰时,电流曲线总的变化趋势为弧状衰减(如图2所示),当存在异常干扰时,则呈锯齿状(如图3所示)。

图2 无干扰时电流曲线示意

图3 有干扰时电流曲线示意

1.3 电流衰减法检测实例

检测管道为外环线LNG远东大道段。该管段材质为SS400,防腐层为2PE。设计压力1.6 MPa,管道规格为D529×10。2013年12月份运用PCM检测仪对该段管道进行了外防腐层全面检测。数据见表1。

表1 外防腐层检测数据

从表1知,管线300 m处电流从372 mA衰减到273 mA,衰减率为0.060 1,管线500 m处电流从305 mA衰减到265 mA,衰减率为0.022 4,可以判断该两处防腐层有泄漏点。从电流曲线的斜率可以推测防腐层质量好坏,斜率越大,防腐层质量越差。从软件计算的电流衰减率,可以对该管段防腐层质量进行评级。该管段质量为一级的防腐层长度为550 m,占这段总长的68.75%;质量为二级防腐层长度为250 m,占这段总长的31.25%。

2 阴极保护系统的检测

为了延长埋地钢质管道的使用寿命、保证安全运行,一般都采取外防腐层加阴极保护的联合保护方式。阴极保护系统运行状况的检测与评价是非常重要的一项内容。

2.1 传统管地电位的测量

管地电位时判定阴极保护是否达到保护标准的重要依据。美国腐蚀工程师协会NACE RP0196规定“在通电情况下,埋地钢结构最小保护电位为-0.85 V(CSE)或更负。该电位不含土壤中的IR降,一般情况下为-0.85~1.25 V。

目前国内传统的管地电位测量方法是在测试桩处测量管地电位。一般采用地表参比法,用数字万用表,将饱和CuSO4参比电极放在管线顶部上方1 m范围内的地表潮湿土壤上,保证参比电极与土壤接触良好。通过测得的管道地电位数值来判断管道是否达到保护电位。

该方法测量的管地电位并不能测量真正消除IR降的电位,更不能全面评价整条管道的阴极保护水平,一般这种方法只对测试桩附近1~2 m的距离有效,而且距离测试桩很近的防腐层缺陷会对测试桩读数产生较大影响。

2.2 全线管地电位检测(密间隔电位CIPS法)

CIPS是评价阴极保护系统是否达到有效保护的首选方法之一。检测中,使用数据采集器代替常规万用表,采集器的一端与参比电极相连,另一端通过电缆与管道测试桩相连。将参比电极沿管道移动,间隔1~2 m连续读取并储存管地电位数据,通过软件绘出连续的管地电位曲线。这样就可以得到整个管线上阴极保护电位的分布曲线。如图4所示。

图4 CIPS测量电位记录截图

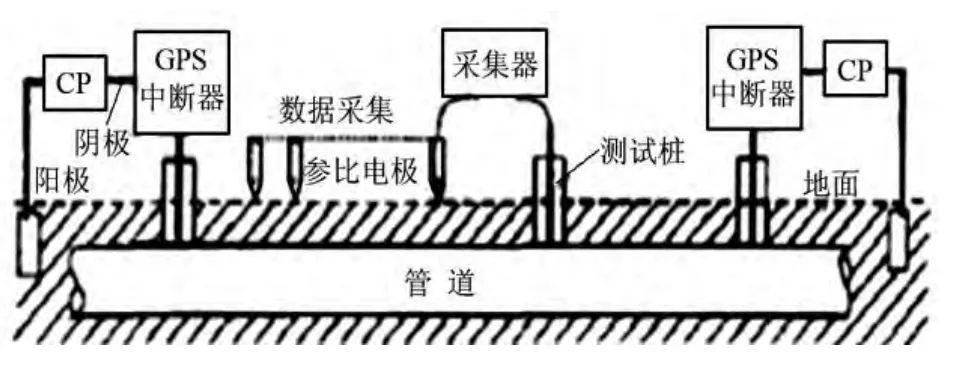

在阴极保护阳极地床和恒电位仪之间串接中断器,数据采集器通过全球GPS系统与CP站之间的中断器同步,可以测得阴极保护OFF电位,大大消除了IR的影响。如图5所示。

CIPS方法克服了传统的管地电位检测仅在每一测试桩处对管道的阴保电位进行检测,但无法了解测试桩与测试桩之间管段的真正阴极保护电位状况的弊端。它能够检测到管道沿线阴保电位的分布,不仅能对管道整个管道的阴极保护状况进行准确评价,对可能发生的腐蚀部位进行检测的定位,还会得到防腐层破损点是否需要修补的相关信息。

图5 间隔OFF电位测量原理

当然,随着城市轨交,电气化铁路,特高压直流输电系统等的不断发展,地磁场的运动,都会在管道上产生杂散电流,这些杂散电流都会对CIPS的检测结果产生一定的影响,从而影响对管道阴极保护水平的评价。

2.3 阴极保护系统CIPS检测案例

检测管道为外环线金海路段和沪太路段。该管段材质为SS400,防腐层为2PE。管道设计压力为1.6 MPa,管道规格为D529×10,该管段采用外加电流的阴极保护。2014年5月份公司运用CIPS检测仪对该段管道进行了外防腐层全面检测。本次检测中,由于管网全线贯通,未加绝缘法兰,所以不方便加中断器,因此本次检测只检测ON电位,管线保护电位为VOFF=VON-IR(mV)。关于IR降,相关参数较多,当有杂散电流时,更为复杂,并含有随机因素,无准确计算公式。本次根据经验数据和简化公式估算,初步判断IR降为200~300 mV。

金海路与S20交叉口管段CIPS阴保电位分布见图6。

图6 金海路与S20交叉口管段CIPS阴保电位分布截图

由图6可知该管段大部分阴保电位处于-0.85~-1.5 V之间,其中406至721段约300 m管道高于-0.85 V,未达到保护。

由图7可知该管段阴极保护电位基本处于-0.85~-1.5 V之间,但电位波动较大,可知存在较强的杂散电流干扰。

图7 沪太路匝道至南北高架段CIPS检测阴保电位分布截图

3 结语

高压天然气埋地钢制管道的外防腐系统是管道安全运行的可靠保证。工程实践证明,PCM法和CIPS法检测技术,对定位管道外防腐层点、评估防腐层整体质量状况、阴极保护系统状况的有效性评价效果较好。但这两种检测方法也也有局限性。PCM法对三通、弯头等特殊部位不适用,也不能检测出防腐层剥离的情况。CIPS法在检测时,如果现场无条件断开阴极保护,也无法测试断电电位。由于受外界杂散电流干扰的影响,CIPS检测结果也会受到一定的影响。因此,建议在管道检测时,首先应了解被测管道的基本情况,避免干扰,再者,通过现场试验,反复对比积累检测经验,必要时综合其他手段相互验证,最终得出较为可靠的检测数据,为管道防腐系统的修复和评价提供科学依据。