甲醇制丙烯与催化裂化联合生产的分离流程模拟

栾业志 吕建宁惠生工程(中国)有限公司 (上海 201203)

甲醇制丙烯与催化裂化联合生产的分离流程模拟

栾业志吕建宁

惠生工程(中国)有限公司 (上海201203)

摘要针对目前催化裂化(FCC)装置开工率低、产能严重过剩的情况,采用PRO/Ⅱ软件建立了甲醇制丙烯(MTP)与FCC联合生产的模拟模型,并验证了该模型的可靠性。对模型中塔的温度、负荷和水力学进行分析,结果表明:当100万t/a的FCC装置丙烯产能占40%时,吸收稳定-气体分馏系统无需改造可以应用于联合生产工艺,此时MTP甲醇的最大处理能力为10万t/a;当FCC丙烯产能为20%时,解吸塔无法正常操作,需要通过改造塔板或者增加回流等来满足其正常运行,此时MTP甲醇的最大处理能力为13万t/a。

关键词催化裂化装置甲醇制丙烯联合生产模拟模型

随着我国原油对外依存度的不断攀升,地方炼厂原油供应短缺已成为常态。原油供给紧张造成地方炼厂开工率只有30%,催化裂化(FCC)装置产能利用率低,严重影响了经济效益[1]。

甲醇制丙烯(MTP)的产物分布特征与FCC所产富气相似,单独建设MTP装置固定投资额巨大,地方炼厂难以承受[2]。但是,如果将MTP和FCC进行联合生产,利用FCC装置现有的吸收稳定-气体分馏系统进行产品分离,既可以提高原有装置的利用率、拓宽原料来源、提高炼厂经济效益,也可以减少MTP整套装置的固定投资额。近几年MTP技术已经逐渐成熟,现有技术包括德国鲁奇(Lurgi)公司的MTP技术、中国石油化工集团公司的SMTO技术、清华大学的FMTP技术和惠生工程(中国)有限公司的WMTO技术[3-8],利用MTP技术提高地方炼厂FCC装置的利用率已经成为可能。

本文采用PRO/Ⅱ软件对MTP和FCC联合生产进行了模拟,建立了联合生产的吸收稳定-气体分馏装置模型,并对模型参数进行了分析,以阐明吸收稳定-气体分馏系统用于联合生产的可行性。

1 联合生产装置模拟流程概况

现依托国内某石化企业100万t/a的FCC装置,采用某公司成熟的固定床MTP技术建设一套生产装置。假设FCC反应区的丙烯产能为正常操作时的40%,剩余丙烯产能由新建MTP装置进行补充。

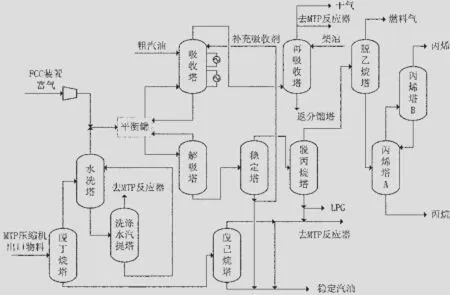

新建MTP装置包括反应单元、急冷单元、压缩单元和分离热区(由于不是本文描述重点,流程细节在此不再赘述),通过与FCC联产,最终得到干气、丙烯、液化气和合格的稳定汽油等产品。主要分离塔有脱丁烷塔、脱己烷塔、水洗塔、洗涤水汽提塔、吸收塔、再吸收塔、解吸塔、稳定塔、脱丙烷塔、脱乙烷塔、丙烯塔A和丙烯塔B,工艺模拟流程见图1。

图1 联合生产装置工艺流程

从MTP压缩单元出来的物料首先进入脱丁烷塔进行C4和C5的分离,此时塔顶C3与C4的物质的量比接近于FCC压缩富气的组成。脱丁烷塔塔顶气首先进入水洗塔脱除少量含氧化合物(如甲醛),然后与压缩富气汇合,经过冷却后与解吸塔塔顶解吸气和吸收塔塔底富吸收油混合后进入气液平衡罐进行分离。气液平衡罐罐顶气相进入吸收塔底部,由吸收塔塔顶进入的粗汽油和补充汽油将气体中夹带的大部分液化气吸收,为降低吸收温度,在吸收塔中部设置两个中间冷却器进行吸收热的移除。塔顶贫气从吸收塔出来进入再吸收塔底部,塔顶的柴油作为吸收剂,吸收贫气中的C4和C5组分,塔顶得到富含乙烯的干气,其中一部分返回MTP反应器,另一部分出装置,塔底重组分返回分馏塔。气液平衡罐罐底液相进入解吸塔顶部,解吸后的塔底液体进入稳定塔中部,稳定塔塔顶气相进入气体分馏装置,塔底得到稳定汽油,一部分稳定汽油作为补充吸收剂返回吸收塔,另一部分作为汽油产品出装置。

稳定塔塔顶气相进入脱丙烷塔进行C3和C4的分离,脱丙烷塔塔顶轻组分进入脱乙烷塔,塔底C4一部分返回MTP反应器继续反应,另一部分作为液化气产品出装置;脱乙烷塔塔顶不凝气送至燃料气管网,塔底物料送至丙烯精馏塔进行丙烷和丙烯的分离,丙烯精馏塔B塔顶得到的丙烯产品出界区,丙烯精馏塔A塔底物料作为丙烷产品出界区。

脱丁烷塔塔底C5及C5以上组分进入脱己烷塔进行C6和C7的分离,塔顶得到C5和C6组分,其中一部分返回MTP反应器继续反应,另一部分作为汽油产品并入脱己烷塔塔釜物料出装置。

2 联合生产装置模拟流程基础数据

本流程模拟计算的初始数据分别来自于某公司MTP装置和某石化企业FCC装置吸收稳定系统[9-10],其中MTP出口物料(不计水蒸气)的流量为8381 kg/h,组成见表1;压缩富气的流量为12579 kg/h,组成如表2所示;粗汽油和柴油的恩式馏程数据如表3所示。

表1 MTP产物组成 %

3 流程模拟计算结果

利用PRO/Ⅱ软件对联合生产装置中的吸收稳定-气体分馏装置进行了模拟优化,采用SRK方程计算模拟过程中需要的气液两相的焓值,泡、露点温 度和气液相平衡等热力学参数[11-12],塔器采用distillation模块,换热器采用heater模块,闪蒸罐采用flash模块,泵采用pump模块,所建数学模型采用软件默认的序贯模块法进行求解。

表2 压缩富气组成 %

表3 油品恩式馏程数据

3.1产品质量指标

联合生产模拟装置与对比工艺FCC的产品指标如表4所示,两种所得产品指标基本一致,但联合生产装置的丙烯收率要比对比工艺高6.85%。

表4 装置产品指标对比 %

由模拟结果可以发现,损失的丙烯主要因随干气从再吸收塔塔顶逸出,约占总损失量的76.5%。由于MTP所得的H2和CH4等轻组分很少,因此联合生产装置所产干气量远低于对比工艺。虽然两套装置干气中丙烯的物质的量分数均为2.43%,但就丙烯损失的绝对量而言,联合生产装置低于对比工艺。

因此,在模拟装置与对比工艺所得产品指标基本一致的前提下,对其吸收稳定-气体分馏装置的塔器进行性能对比分析更具合理性,同时也可对MTP技术在FCC装置上的应用提供理论参考依据。

3.2吸收稳定-气体分馏装置塔的温度

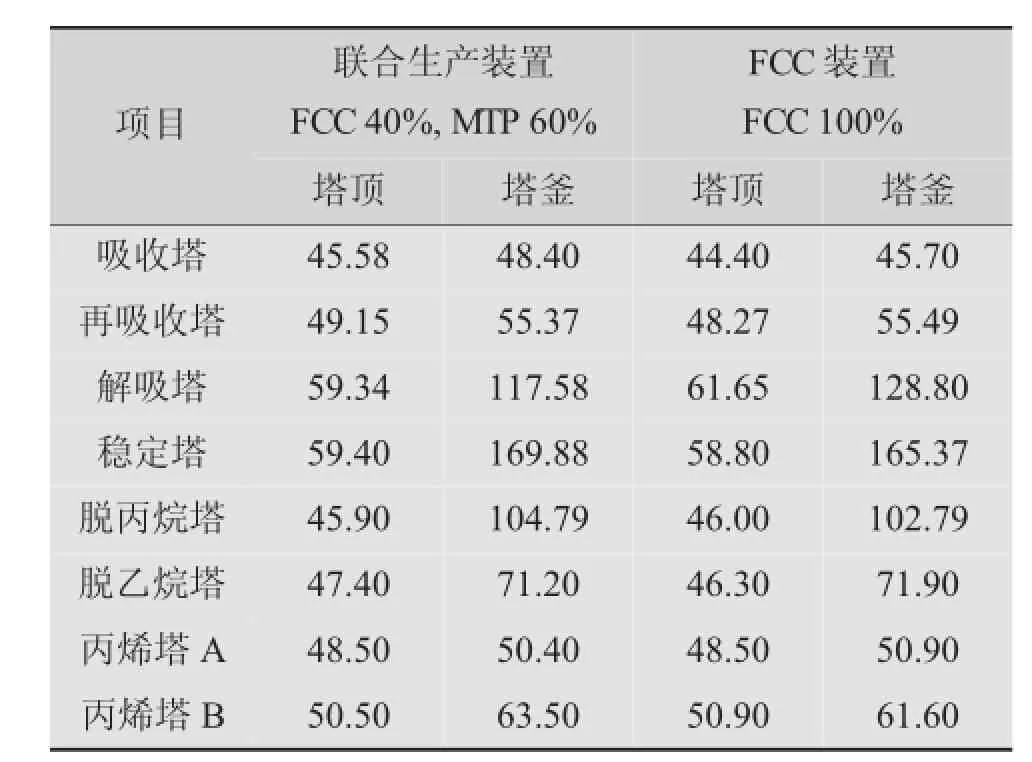

吸收稳定-气体分馏装置中各塔的塔顶和塔釜温度在两种生产工艺条件下的对比情况见表5。

由表5可以发现,MTP和FCC装置联产后,除解吸塔塔釜温度降低了11.22℃之外,其余各塔的塔顶和塔釜温度波动都比较小,因此原有装置所用的公用工程无需改造即可以用于联合生产装置。

表5 塔顶和塔釜温度对比表 ℃

3.3吸收稳定-气体分馏装置塔的生产负荷分析

3.3.1吸收塔和再吸收塔的处理负荷

联合生产装置中吸收塔和再吸收塔组成了双塔系统,其进料包括平衡分离罐罐顶气体和作为吸收剂的汽油和柴油。因此,罐顶气体和吸收剂的流量决定了吸收塔和再吸收塔的负荷,表6给出了吸收塔和再吸收塔气体处理量和所需要的吸收剂流量。

表6 吸收塔与再吸收塔处理量对比

从表6可以看出,联合生产装置吸收塔和再吸收塔气体处理量远低于对比工艺,相应吸收剂的用量也大幅减少,但吸收剂和处理气体的油气流量比接近,说明吸收塔和再吸收塔在两种生产工艺条件下的分离难度相差不大。

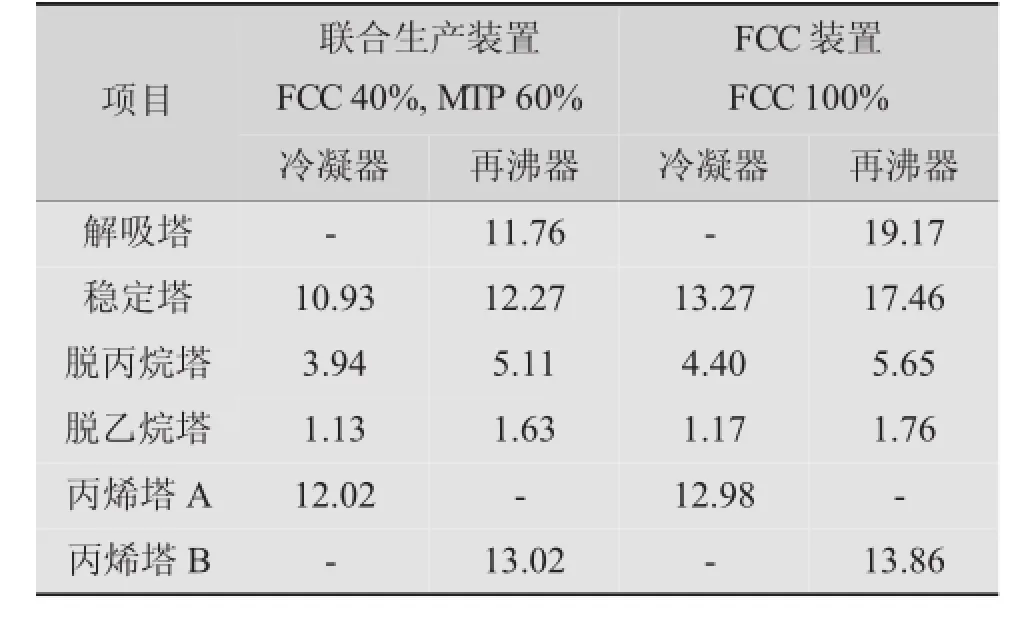

3.3.2吸收稳定-气体分馏装置精馏塔热负荷

表7为吸收稳定-气体分馏装置精馏塔的塔顶冷凝器和塔釜再沸器的负荷在两种工艺条件下的对比情况。联合生产装置的粗汽油吸收剂和补充吸收剂循环量之和仅为对比工艺使用量的66.4%,导致吸收稳定装置中的解吸塔再沸器负荷为对比工艺的61.3%,稳定塔再沸器负荷为对比工艺的70.2%。

表7 精馏塔负荷对比 GJ/h

根据模拟结果可以发现,两种生产工艺条件下稳定塔塔顶进入分馏装置的C4及C4以下组分的流量分别为12408 kg/h和13472 kg/h,C3与C4的物质的量比也较为接近。在气体分馏装置处理量和气体组分基本一致的条件下,得到的脱丙烷塔、脱乙烷塔和丙烯精馏塔塔顶冷凝器和塔釜再沸器的负荷差别很小。因此,在联合生产工况下,气体分馏装置可以满足丙烯产能满负荷运行的要求。

4 吸收稳定装置塔的水力学核算

通过对吸收稳定-气体分馏装置塔的负荷分析,可知在目标产物丙烯产能一定的前提下,联合生产装置的气体分馏系统基本能够达到满负荷运行,而吸收稳定系统的处理负荷则相对较低。吸收稳定装置能否满足联合生产工艺的要求,需要进一步对该区的塔器进行水力学性能分析。

吸收塔和再吸收塔均为填料塔,当处理负荷适当减少时,在塔径、塔高和分离要求不变的情况下,塔的处理余量更大,操作工况距离液泛点更远。吸收塔和再吸收塔无需改造即能满足联合生产的要求。

由于解吸塔和稳定塔为板式塔,进料组成和进料量的变化会对塔的气液相分布和塔的分离能力产生影响。假定进料位置不变且塔板效率恒定,利用FCC装置的气液相设计负荷进行水力学核算以确定塔的适宜操作区间,然后根据联合生产工况的气液相负荷确定两个塔的操作点位置。

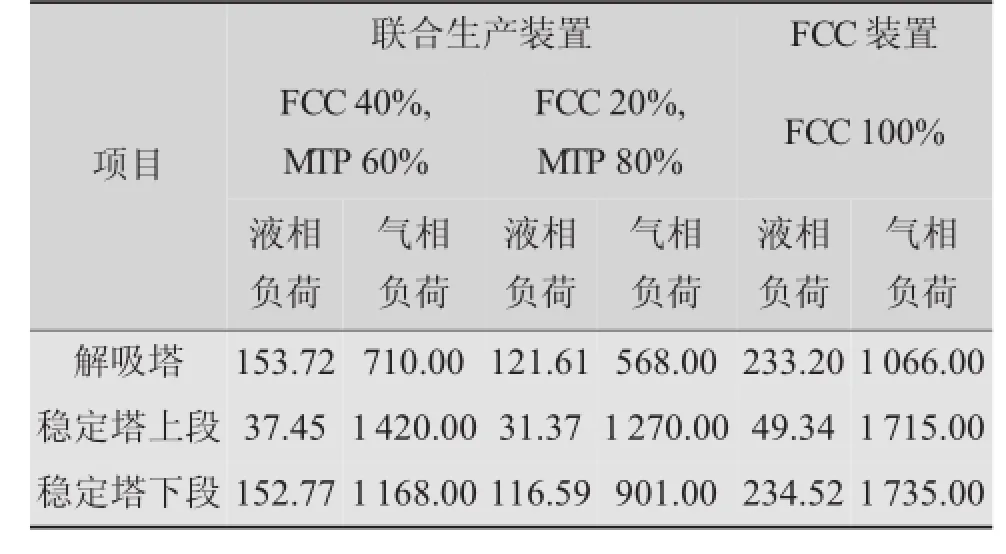

在FCC丙烯产能分别占联合装置总产能的40%和20%的工况下,对解吸塔和稳定塔的水力学性能进行计算,根据表8所示的气液相负荷,判断不同工况下的操作点是否在塔的适宜操作范围内。

表8 解吸塔和稳定塔的最大气液相负荷 m3/h

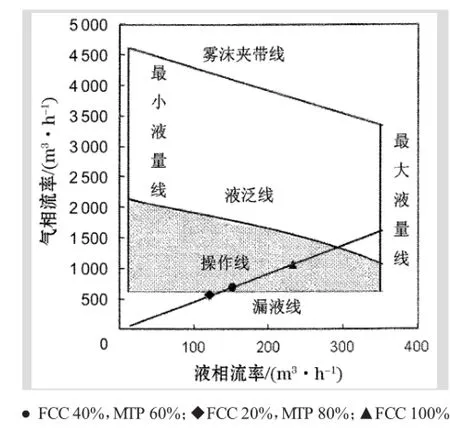

解吸塔适宜的操作区间见图2中阴影区域,在FCC丙烯产能占联合生产装置40%产能的工况下,解吸塔的气液相负荷比较低,其操作点刚好落在解吸塔的可操作范围之内。因此,解吸塔操作点在该工况下虽然“卡边”,但是可以满足联合生产的要求。

图2 解吸塔适宜的操作区间

进一步降低FCC丙烯产能至20%,相应地提高MTP丙烯产能至80%,可以看到解吸塔的操作点位置已经低于塔板的漏液传质下限,偏出了该塔的适宜操作区间。因此解吸塔需要适当改造才能满足该工况的要求。整改途径有两条:一是提高回流比或者提高循环吸收剂的流量,以增加塔的处理负荷;二是堵塞塔板部分阀孔,减少塔板开孔率,以降低塔板漏液下限并提高塔板传质效率。

稳定塔为变径塔,其合适的操作区间如图3中阴影区域所示,可以看出无论是上塔段还是下塔段,两种生产工况的操作点均在合适的可操作区间内,说明稳定塔能够满足联合生产的要求。

图3 稳定塔上塔段(A)和下塔段(B)适宜的操作区间

通过以上水力学计算分析可知:当FCC丙烯产能占联合装置总产能的40%时,吸收稳定装置无需改造即可满足联合生产的要求,此时MTP甲醇的最大处理能力为10万t/a;当FCC丙烯产能降至20%时,解吸塔无法在合理的操作区间进行生产,如果坚持利旧,不进行改造,则需要通过增大回流比或循环吸收剂流量来增加该塔的处理负荷,但无论采取哪项措施,均会增大装置生产能耗、增加操作费用,在该工况下MTP甲醇的最大处理能力为13万t/a。

5 结论和建议

(1)采用PRO/Ⅱ软件建立了MTP和FCC联合生产工艺模型,干气、丙烯、液化气和稳定汽油指标的模拟结果表明,该模型准确可靠,可以指导MTP技术在FCC装置上的应用。

(2)对联合生产工况下的吸收稳定-气体分馏装置塔的温度和负荷进行了分析,结果表明原有公用工程无需改造即可应用于联合生产工艺,在丙烯产能一定的条件下,气体分馏装置可以达到满负荷生产,吸收稳定装置处理负荷则相对较低。

(3)对吸收稳定装置的吸收塔、再吸收塔、解吸塔和稳定塔进行的水力学核算表明:当FCC丙烯产能为40%时,原有塔器无需改造即可应用于联合生产工艺,此时MTP甲醇的最大处理能力为10万t/a;当FCC丙烯产能为20%时,解吸塔无法正常操作,需要通过改造塔板、增加回流比或者增大循环吸收剂的流量来满足塔的正常运行,此时MTP甲醇的最大处理能力为13万t/a。

(4)在设备性能允许的条件下,可根据生产原料价格灵活调节MTP和FCC的相对生产负荷,当油价较高或原油供应短缺时,可以降低FCC装置负荷并提高MTP生产负荷;当油价较低且原油来源充裕时,可以降低MTP装置负荷并提高FCC生产负荷,最终达到减少投资和提高装置利用率的目的。

(5)模型分析表明MTP技术可用于FCC装置,但二者结合过程中会遇到一些问题,需要生产厂家和技术合作方根据实际情况进行具体分析和解决。

参考文献:

[1]闫泽华.危难与转机:变革中的山东地炼 [J].中国石化, 2014(1):73.

[2]孟龙,雷博,孙宾宾.甲醇制丙烯工艺进展及其经济性分析[J].广东化工,2014,41(5):124-125.

[3]朱伟平,岳国,薛云鹏,等.甲醇制烯烃用催化剂研究进展[J].化学工业,2010,28(2-3):20-26.

[4]朱伟平,薛云鹏,李艺,等.甲醇制烯烃研究进展[J].神华科技,2009(3):72-76.

[5]屈叶青.煤基甲醇制烯烃技术研究 [J].宁波化工,2013 (1):1-6.

[6]胡思,张卿,夏至,等.甲醇制丙烯技术应用进展[J].化工进展,2012,31(增刊):139-144.

[7]吕建宁,朱开宏,李延生.一种多级多通道径向绝热式反应器:中国,200910195467.5[P].2009-09-10.

[8]杨恒,李莉,吕建宁,等.一种由甲醇生产富含丙烯的烃类产品的工艺:中国,200910075175.8[P].2009-08-14.

[9]梁吉宝.神宁集团甲醇制丙烯(MTP)装置简述[J].广州化工,2013,41(12):190-192.

[10]唐宏青.化工模拟计算设计手册 [M].西安:陕西人民出版社,2007:3-14.

[11]寿德清.石油馏分汽-液平衡的考察(三)——用SRK状态方程预测高温高压下汽-液平衡[J].中国石油大学学报:自然科学版,1982,6(1):82-96.

[12]李国涛,李鑫钢,徐占武,等.催化吸收稳定系统汽油降烯烃及多产丙烯工艺 [J].天津大学学报,2010,43(3):

中图分类号TQ221.212

第一作者简介:栾业志男1982年生工程师硕士现从事甲醇制烯烃技术开发工作

收稿日期:267-271.2015年5月

Seperation Process Simulation of the Methanol to Propylene and Catalytic Cracking Joint Production Unit

Luan Yezhi Lü Jianning

Abstract:For a catalytic cracking unit which is in the condition of low capacity utilization rate and serious spare capacity,a simulation model of methanol to propylene and catalytic cracking joint production unit is established by using PRO/Ⅱsoftware and its reliability is verified.The temperature,load and hydraulics of the tower are analyzed.When the propylene capacity accounts for 40%of the FCC unit capacity(one million tons/year),the absorption-stabilization system and gas fractionation system can be applied directly in the joint production unit without modification,and the maximum processing capacity of methanol is 100000 tons/year.When the propylene capacity accounts for 20%,only by reconstructing the plate or increasing the reflux can the normal operation of desorption tower be met,and the maximum processing capacity of methanol is 130000 tons/year.

Key words:Catalytic cracking unit;Methanol to propylene;Joint production;Simulation model