钢芯铝绞线液压压接工艺改良方法研究

胡润阁等

摘要:钢芯铝绞线与设备线夹的液压压接是电力施工中经常遇到的工种,有专业且严格的压接标准和规范,但是在使用传统的方法对钢芯铝绞线液压压接后,通常都要处理压接飞边、毛刺,费时又费力,并且搓掉的飞边减少了有效压接面积。文章通过对钢芯铝绞线液压压接工艺过程的讨论,提出了压接工艺的改良方法,有效解决了飞边、毛刺问题。

关键词:钢芯铝绞线;设备线夹;液压压接工艺;飞边;毛刺;电力施工 文献标识码:A

中图分类号:TM75 文章编号:1009-2374(2015)28-0043-03 DOI:10.13535/j.cnki.11-4406/n.2015.28.021

在工程实际中,施工工艺的水平是保证工作质量完成的关键环节,加强工艺改良、提高施工质量是企业发展的需要。设备线夹是电气设备之间及母线引下线与电气设备之间连接用的主要金具。按照设备线夹连接的形式,一般分为螺栓型和压接型。螺栓型设备线夹是利用螺栓的压紧力使线夹压板的线槽对钢芯铝绞线产生的摩擦力而固定导线。压接型设备线夹又分为爆压型和液压型两种,由于爆压存在安全隐患,一般设计多选用液压型线夹,因为其具备安全、可靠、方便的优点。安装时,将导线的一端按照要求插入线夹连接管内,用液压装置使连接管产生塑性变形,从而使两者压接为一体。

1 线夹液压压接工艺现状调查

1.1 传统线夹液压压接工艺概述

现今线夹液压压接的方法都是按照标准压接工艺逐一进行。传统压接工艺流程及注意事项如下:(1)液压时所使用的钢模应与被压管相配套。凡上模与下模有固定方向时,则钢模上应有明显的标记,不得错放,液压机的缸体应垂直地平面,并放置平稳。(2)被压管放入下钢模时位置应正确。检查定位印记是否处于指定位置,双手把住管、线后合上模。此时应使两侧导线与管保持水平状态,并与液压机轴心相一致,以减少管子受压后可能产生弯曲,然后开动液压机。(3)液压机的操作必须使每模都达到规定的压力,而不以合模为压好的标准。(4)施压时相邻两模间至少应重叠5mm。(5)各种液压管在第一模压好后应检查压后对边距尺寸(也可用标准卡具检查),符合标准后再继续进行液压操作。(6)对模具应进行定期检查,如发现有变形现象,应停止或修复后使用。(7)当管子压完后有飞边时,应将飞边锉掉,铝管应锉成圆弧状。对钢芯铝绞线截面积630mm2以上的飞边更加明显,除锉掉外还应用细砂纸将锉过处磨光。管子压完后因飞边过大而使对边距尺寸超过规定值时,应将飞边锉掉后重新施压。(8)钢管压后,凡锌皮脱落者,不论是否裸露于外,皆涂以防锈漆以防生锈。

1.2 传统线夹液压压接后的问题

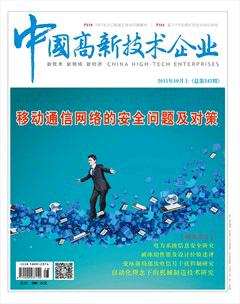

按照传统工艺对导线压接进行压接,压接后会出现飞边、毛刺,这些飞边需用锉刀锉平,并用不粗于0#的砂纸磨光。对于LGJ-1440/120的钢芯铝绞线,使用200T-L76的钢模压接。首先统计出压接出现飞边的百分率,分为生手工人、一般工人和熟练工人,每一类工人有6人,分别压接10模,统计结果如表1所示,也即按照传统压接,飞边的出现是避免不了的。根据测量,每模压出的飞边长度大约为80mm,又对其磨光时间进行了统计,如表2所示,生手工人平均为181.7秒/模,一般工人平均为139.5秒/模,熟练工人平均为111.3秒/模。

由上述液压压接方法现状调查分析可知,传统的液压工艺容易出现飞边等问题。这些问题的出现会耽误工时、浪费材料、降低工程效益,并且飞边的出现还减少了铝管压接后的有效截面积,因此我们需要对传统的液压压接工艺进行讨论并改良。

2 传统液压压接工艺出现飞边的原因

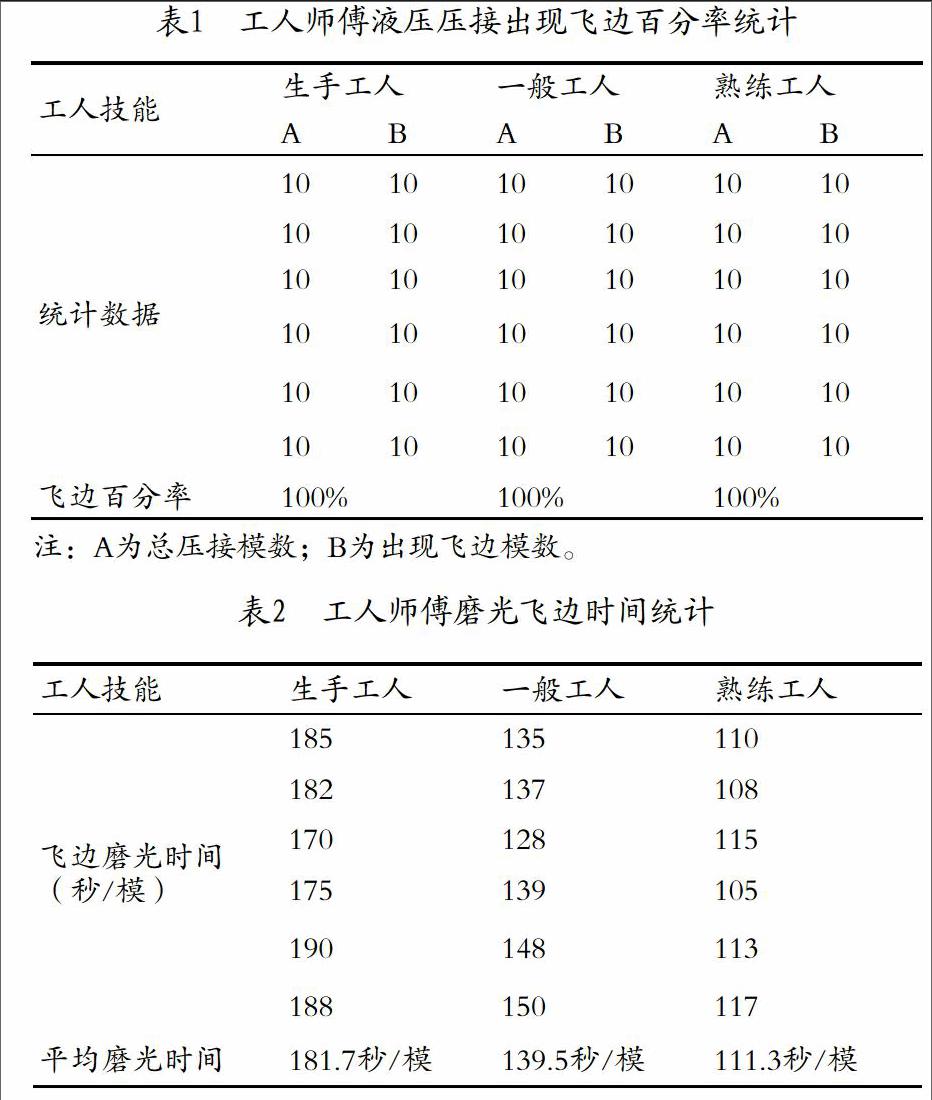

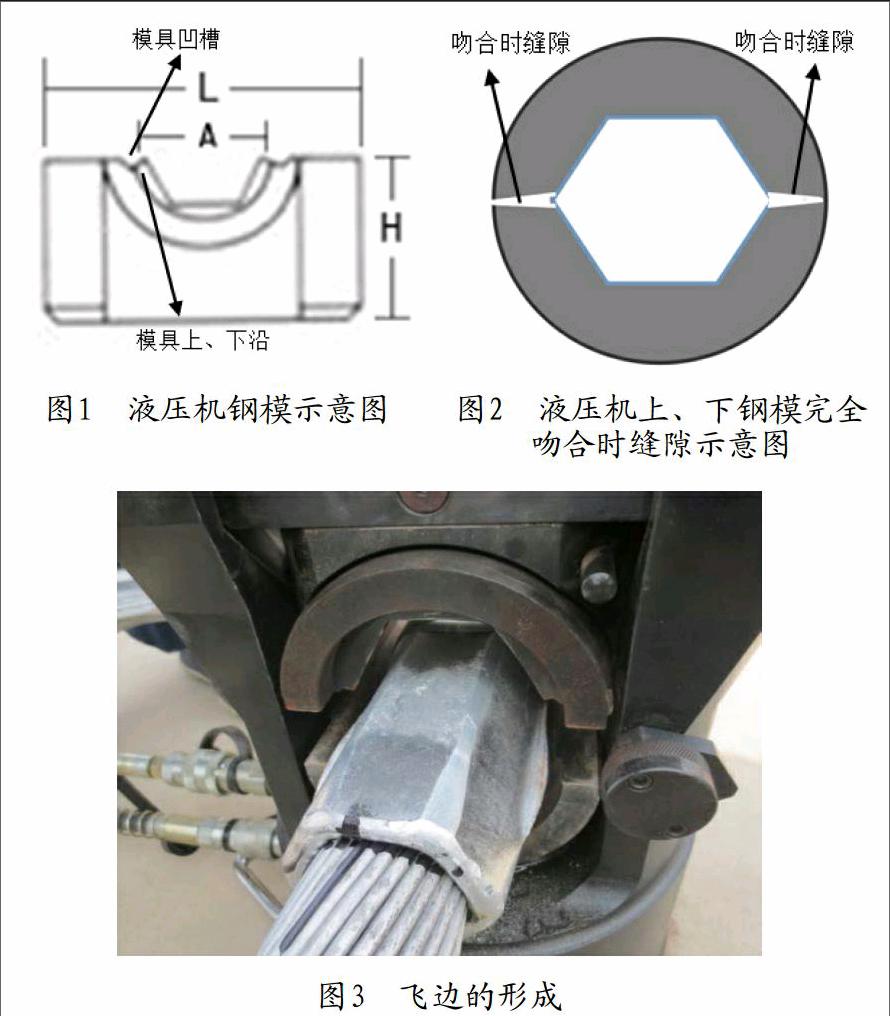

为什么会出现飞边、毛刺呢?根据观察,在压接时,钢模与铝之间存在摩擦力。钢模与铝之间的滑动摩擦会带动铝管外表面的一层薄薄的“铝层”向模具吻合处移动,相当于剥了一层“铝层”向吻合处集中,也即出现的飞边。上、下钢模在完全吻合后仍然存在一定的缝隙,如图1所示。在钢模未完全吻合时,被摩擦力剥掉的“铝层”就已经集中在吻合处,当吻合时,“铝层”夹在模具上、下沿中间,这就导致在上、下钢模不可能实现完全吻合,被挤压的“铝层”就向模具凹槽处填充,如图2所示,从而形成飞边,如图3所示。

据以上分析,压制过程中钢模与铝管之间的摩擦力,导致产生的“铝层”向凹槽处集中,从而形成飞边,因此,解决好摩擦力是关键。滑动摩擦力的大小和彼此接触物体的相互间的正压力成正比:即\* MERGEFORMAT,其中\* MERGEFORMAT为比例常数叫“滑动摩擦系数”,它是一个没有单位的数值。滑动摩擦系数与接触物体的材料、干湿程度、表面温度、表面光滑程度、相对运动速度等有关系,并且滑动摩擦系数随相对运动速度增大而增大,随表面光滑程度的增大而减小。从整个公式来看,滑动摩擦力对于两个给定的表面,和接触表面面积无关,在材料固定、干湿程度、表面温度等一定的情况下,施工时减慢压接速度,增大钢模与铝管的光滑程度,就可以减小滑动摩擦系数\* MERGEFORMAT,从而减少滑动摩擦力,即可在很大程度上减少飞边的出现。

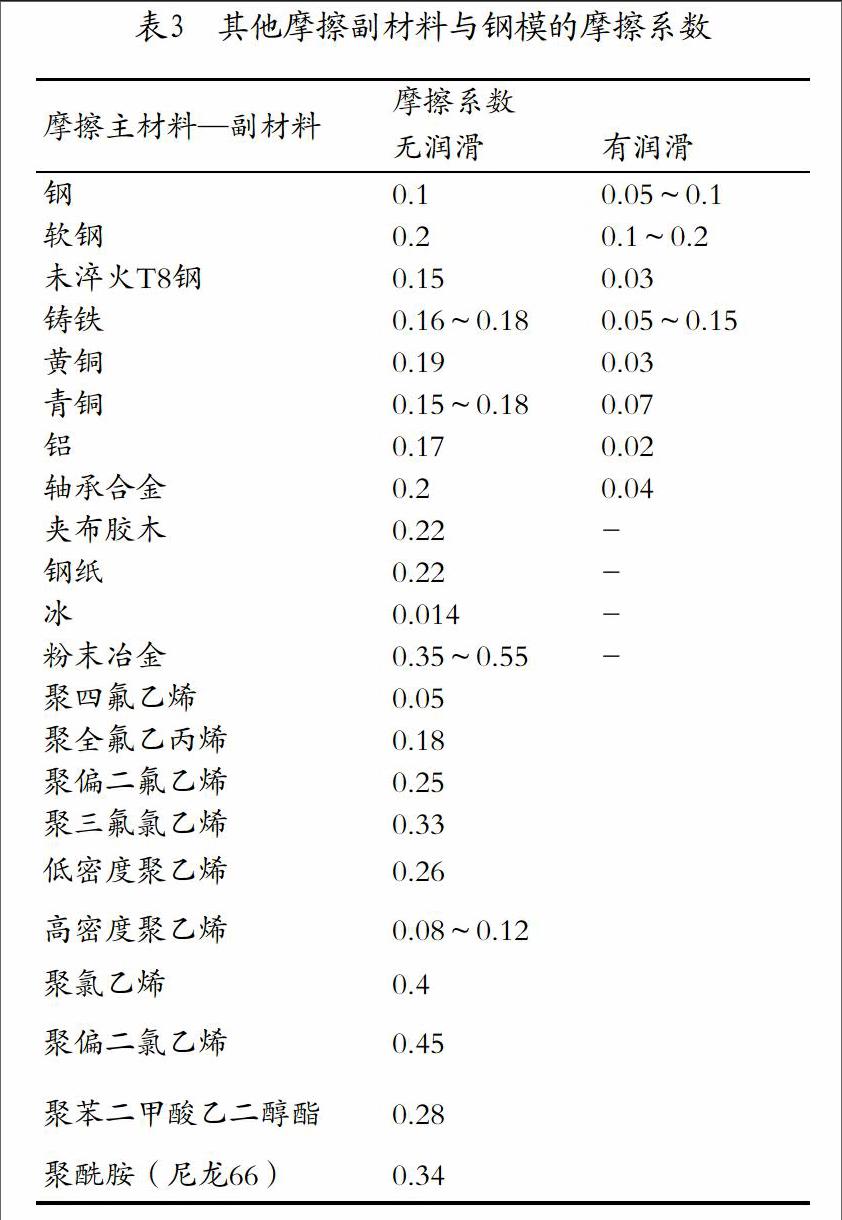

3 工艺改良方法的研究

为了减小钢模与铝管之间的摩擦力,首先检查钢模内表面的粗糙程度,有生锈时进行除锈保养,有划痕或不平整时更换完好的钢模。其次,检查铝管表面粗糙程度,对于新铝管主要检查铝管表面是否有硬质颗粒、杂物等。在保证钢模、铝管表面粗糙程度正常的前提下,可以通过增加中间润滑介质的方法减小钢模与铝管之间的摩擦力。因为新的线夹铝管表面均比较光滑,主要是考虑与钢模内表面的接触摩擦。查阅机械手册,钢模作为摩擦主材料,其他摩擦副材料与之的摩擦系数如表3所示,可知钢与铝在无润滑的情况下滑动摩擦系数为0.17,有润滑时为0.02。另外,在无润滑的情况下,比较钢与其他材料的滑动摩擦系数可知,钢与冰的最小,为0.014;其次为钢与粉末冶金;再其次为钢聚四氟乙烯,是0.05。