高效脱硫技术综述

吕志超 徐勤云 方芸

(浙江蓝天求是环保股份有限公司 浙江杭州 310012)

1 引言

2014年9月,国家发展改革委、国家环保部、国家能源局联合印发了《煤电节能减排升级与改造行动计划(2014年~2020年)》[1],其中要求东部地区(辽宁、北京、天津、河北、山东、上海、江苏、浙江、福建、广东、海南等11省市)新建燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放限值中部地区(黑龙江、吉林、山西、安徽、湖北、湖南、河南、江西等8省)新建机组原则上接近或达到燃气轮机组排放限值,鼓励西部地区新建机组接近或达到燃气轮机组排放限值。同时稳步推近东部地区现役公用燃煤大发电机组实施大气污染物排放浓度基本达到燃气轮机组排放限值的环保改造。由于在脱硫市场中,湿式石灰石—石膏法占据主导地位,故本文介绍的高效脱硫技术也是基于湿式石灰石—石膏法。

2 湿式石灰石-石膏法的化学原理

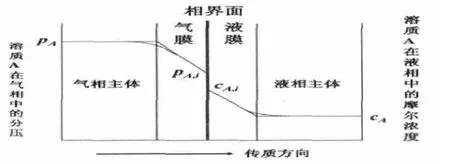

顾名思义,湿式石灰石—石膏法脱硫就是一种利用石灰石浆液脱除烟气中SO2的方法,其核心是一个吸收传质过程。根据Lewis双膜理论,SO2吸收主要有三种阻力:(1)气相阻力;(2)液相阻力;(3)气液分界面阻力。

图1 双膜理论示意图

因为SO2在气体中的扩散速度比在液体中的快,故气相阻力可忽略不计,SO2吸收阻力主要集中在气液分界面阻力和液相阻力。且由于石灰石在水的溶解度低,而且溶解速度慢,故要保证脱硫效率需要选择一定的循环浆液量即液气比。根据相关研究,液气比和脱硫效率存在下面的关系曲线图2。

图2 液气比和脱硫效率的关系曲线

据曲线1可见,脱硫效率越高,所需气液比越大,且当脱硫效率大于95%时,液气比几乎随脱硫效率指数增加。理论上,只要液气比足够,脱硫效率可达99.9%,但实际上,如果为保证高脱硫效率,仅仅只是依靠增加液气比即喷淋层迭加,会造成FGD运行费用的显著增加,违背国家节能减排的号召。

因此高效脱硫技术研究主要就集中在如何降低SO2吸收阻力,如何用较少的液气比保证同等脱硫效率。如前所述,SO2吸收阻力主要集中在气液分界面阻力和液相阻力,加强SO2吸收主要就是要降低这两种阻力,目前途径主要有增强SO2液相吸收推动力和加强传质效果。

2.1 增强SO2液相吸收推动力的高效脱硫技术

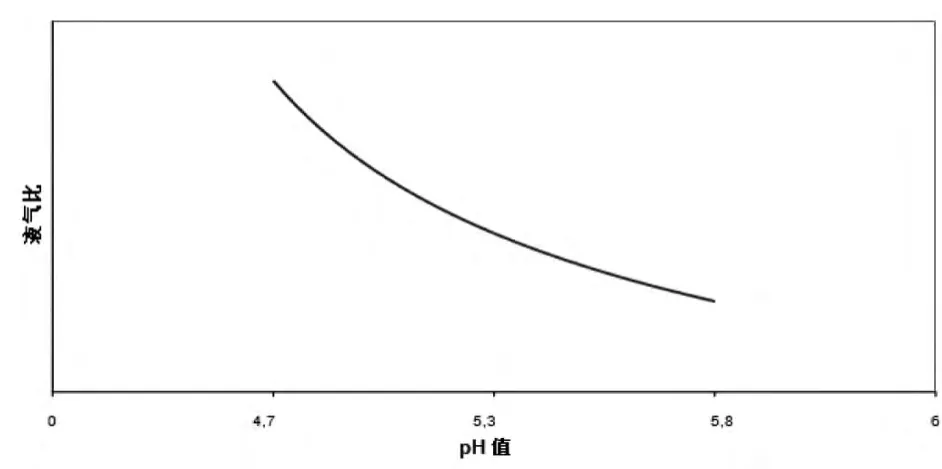

由于SO2是酸性气体,提高浆液pH值,SO2吸收速率会显著提升,从而在同等条件下降低液气比,如图3所示。

图3 液气比和pH值的关系曲线

据据曲线图3可见,假如吸收塔在较高的pH值运行,循环浆液量(即液气比)将会减少,因而节省循环泵的能耗,降低运行费用。

对于湿式石灰石—石膏法来说,pH值是一个许多变量的函数,但其中石灰石浓度是主要变量。因此吸收塔若想维持在较高的pH值运行,则需要添加更多的石灰石浆液,保持较高的钙硫比,从而导致石膏中残留的CaCO3含量变高。且塔内浆液pH值较高,会导致浆液氧化不彻底,导致石膏成品中的亚硫酸钙含量较高。所以吸收塔若想长期维持较高的pH值运行,则必须解决石膏品质和石灰石利用率的问题。而双塔双循环和单塔双循环技术则通过设置两个不同pH值的独立循环很巧妙地解决了这两个问题。

2.1.1 双塔双循环技术

双塔双循环技术就是通过两个串联塔实现两个独立循环:其中一级塔低pH值(4.6~5.0)运行,确保石膏品质和石灰石利用彻底;二级塔高pH值(5.8~6.4)运行,实现高效脱硫的目的;而中间的AFT旋流器则承担了两塔水平衡和浆液密度平衡的重任[2]。

由于双塔双循环技术需要设置两个独立的吸收塔,因此占地面积要求比较大,烟道走向复杂,通常在改造项目使用比较多。

2.1.2 单塔双循环技术

单塔双循环技术则是利用集流碗将吸收塔吸收区分成上循环脱硫区和下循环脱硫区,其中上循环脱硫区高pH值运行,循环浆液通过集流碗收集在塔外AFT浆液箱;而下循环脱硫区低pH值运行,循环浆液收集在塔内底部浆液池;而AFT浆液箱和塔内浆液池之间的水平衡和浆液密度平衡也是通过设置AFT旋流器实现。

由于单塔双循环技术只需设置一个吸收塔即可,因此占地需求有限,实际应用受限较少。

双塔双循环和单塔双循环技术都是通过提高塔内浆液pH值而增强SO2液相吸收推动力的高效脱硫技术,尽管其效果明显,但若塔内pH值过高,则高pH值段塔体、塔内件存在堵塞风险,实际运行时需特别谨慎。

2.2 加强传质效果的高效脱硫技术

循环浆液液滴在与烟气接触时,总是液滴表面吸收SO2率先达到饱和,而液滴内部则远未饱和。为充分利用液滴内部新鲜浆液的SO2的吸收能力,则应增强气液紊流效果,以相应增加气液接触时间、加强传质效果。

2.2.1 托盘技术

托盘技术是一种在脱硫塔吸收区增加多孔托盘以加强传质效果的高效脱硫技术。多孔托盘增强反应的原理有[3]:

(1)烟气流均布:烟气由吸收塔侧面进入向上流动,容易形成不均匀性和湍流区。烟气由下至上通过托盘后得以整流,并均匀通过吸收塔喷淋区。吸收塔直径越大,优势越明显;

(2)强化传质反应:当烟气向上通过托盘筛孔时,浆液从筛孔往下流。两介质密相接触。托盘上又保持一定高度的浆液泡沫层,使气相和液相充分浸润和碰撞接触。这双层作用扩大了气液接触面,增加了浆液停留时间,增加了石灰石溶解,强化了液、固、气的传质效果。从而有些地降低了液气比,提高了吸收剂的利用率。

单层托盘的增效作用有限,实际工程中已有许多双层托盘的案例。但多孔托盘受限于自身结构,开孔率一般不超过36%,阻力较大。

2.2.2 管式增效层技术

管式增效层技术是一类在吸收塔入口和第一层喷淋层之间添加管列装置,以加强传质效果的高效脱硫技术。

由于管列装置结构各异,管式增效层有FGD—Plus,文丘里棒等,但其原理均大同小异,与多孔托盘增强反应原理基本一致。但管列装置开孔率不会受自身结构限制,阻力较托盘小;且可采用增强PP等非金属材质,有效地降低成本。

托盘技术和管式增效层技术都是通过在吸收塔吸收区内设置塔内件以加强传质效果的高效脱硫技术。它们能够显著降低液气比并保证高脱硫效率,但形成的浆液泡沫层却增加了吸收塔阻力。而且浆液泡沫层越高,增效效果越明显,而吸收塔阻力则越高。因此在应用此类技术时,必须事先评估好降低液气比所节省的循环泵电耗和吸收塔阻力增加所增加的引风机电耗的进出关系,根据电厂实际情况合理设计塔内件以控制浆液泡沫层的高度。

3 结语

综上所述,无论是双塔双循环、单塔双循环技术还是托盘、管式增效层技术都是通过强化传统石灰石—石膏法中某一环节而达到高效脱硫的目的,而且强化了某一环节后都或多或少带来了一定弊端。因此环保承包商应根据各电厂的实际情况,合理选择与之相符的高效脱硫技术,尽量做到扬长避短。

[1]煤电节能减排升级与改造行动计划(2014—2020年).

[2]高建明,宋鑫,金鑫,陈训强,里瑞林.双塔双循环石灰石湿法脱硫装置及方法CN 102921287 A.

[3]傅文玲,刘柏辉,周皓,应春华.美国巴威FGD技术在浙江天地环保公司项目中的应用火电厂脱硫脱硝技术研讨和交流会.