余热回收技术在钢铁行业的应用及节能潜力分析

张 敏

(天津市节能中心 天津 300051)

钢铁工业是国民经济的重要基础产业,也是耗能大户,能源消耗约占全国工业总能耗的15%[1],但能源利用效率仅为30%-50%。钢铁企业有着丰富的余热资源,以前这部分资源不被重视,大部分被直接排放,造成极大的能源浪费。但随着钢材市场收缩,打压了企业的经营利润。努力降低生产成本已成为提高钢铁企业市场竞争力的关键,越来越多的钢铁企业开始重视并采取一系列节能技术回收利用生产过程中产生的余热,达到节能增效的目的。

1 钢铁行业余热资源分类

钢铁行业的余热资源按照温度可划分为高温余热(>500℃)、中温余热(150℃~500℃)和低温余热(<150℃)。 其中:高温余热包括焦炉煤气、转炉烟气、电炉烟气、加热炉烟气、高温烧结料、高温焦炭和高温钢材等;中温余热包括高炉煤气、烧结烟气、热风炉尾气初级余热回收后的烟气等;低温余热包括废蒸汽、热水、各种低温烟气和低温物料等。

据统计,我国大中型企业吨钢产生的余热总量为8.44GJ,约占吨钢能耗的37%,其中最终产品或中间产品所携带的显热约占余热总量的39%,各种熔渣的显热约占9%,各种废(烟)气的显热占37%,冷却水携带的显热约占15%,余热资源丰富。

2 钢铁行业常用的余热回收技术

目前,钢铁企业常用的余热回收技术包括:烧结余热发电技术、高炉炉顶余热发电(TRT)技术、转炉煤气回收利用技术等。

2.1 烧结余热发电技术

烧结余热发电是将烧结生产过程中产生的高温废烟气经过余热锅炉产生中低压过热蒸汽,驱动汽轮机组发电。具体流程是:给水经给水泵进入余热锅炉,经废气加热后,一部分变为过热蒸汽,进入汽轮机做功发电;另一部分经余热锅炉低温段加热后,产生过热饱和蒸汽进入汽轮机相应的低压进气口做功发电。冷凝水经低压省煤器后由中压锅炉给水泵供给低压汽包,实现一个完整的热力循环。

2.2 干熄焦(CDQ)技术

干熄焦技术是首先将焦炉推出的大约为1050℃的炽热焦炭置于熄焦室中,在熄焦室中被逆向流动的冷惰性气体(主要成分为氮气,温度170℃~190℃)熄灭,同时惰性气体被加热到700℃~800℃,然后经除尘后进入余热锅炉,最后将产生的余热蒸汽再送往汽轮机发电。

2.3 高炉炉顶余热发电(TRT)技术

高炉炉顶压力高达0.15MPa~0.25MPa,炉顶煤气中存在着大量压力能。TRT是利用高炉炉顶煤气的压力能和热能经过透平机膨胀做功,从而拖动发电机发电。

2.4 转炉煤气回收技术

转炉煤气回收是把转炉生产过程中的副产品CO进行回收再利用的生产工艺。转炉生产时氧枪顶吹脱碳过程中产生的CO高含量的烟气在经过冷却、除尘、分析、回收进柜、精除尘、利用(如发电)的全过程统称为转炉煤气回收利用。

3 钢铁企业余热余能回收利用案例分析

3.1 企业总体情况介绍

某企业为我国北方一知名钢铁企业,该企业有2台210m2烧结机,烧结矿生产能力450×104t;1座10m2球团竖炉,球团生产能力50×104t;1580m3高炉和1780m3高炉各1座,炼铁生产能力 300×104t;3座 120t转炉、2座 120t LF 炉、3台板坯连铸机,炼钢生产能力320×104t;2条3500mm中厚板轧机生产线,中厚板年生产能力290×104t。

3.2 企业余热资源及利用情况

该企业有2台210m2烧结机及环冷机,环冷机出口烟气温度为300℃~400℃,每小时最大烟气量为490000 Nm3/h。这部分烟气温度较低,以前一直直接排放,造成了能源浪费。

该企业的3条120t转炉生产线(开2备1)均配有烟道汽化冷却装置,每台转炉烟气经汽化冷却系统可产生2.45MPa、16.7t/h蒸汽,扣除汽化冷却装置自耗汽2.4t/h外,转炉总计产生约30t/h富余蒸汽。上述蒸汽经由汽包进入蓄热器,并由分汽缸产生压力为0.3MPa~0.5MPa,温度为130℃~200℃饱和蒸汽对外销售。另外公司轧钢生产线有160t/h蓄热式推钢加热炉2座、250t/h蓄热式步进加热炉1座,每小时可产生1.0MPa的饱和蒸汽80t。而这些蒸汽未得到有效利用,大部分被放散,造成了极大的浪费。

该企业的2台1580 m3高炉每小时产生高炉煤气57×104m3/h,供全厂的高炉自用热风炉、喷煤、烧结、竖炉、加热炉、锅炉使用,每小时用量为43.69×104m3/h,剩余的高炉煤气则通过放散塔燃烧放散。

3.3 企业余热资源回收方案

针对企业的余热余能资源利用现状,企业于2012年开工建设了余热余能回收利用项目,主要建设内容包括:

3.3.1 采用新型环冷技术,对2台235m2烧结机建设烟气余热回收装置,并配套建设2台30t/h双压余热锅炉,将烧结环冷机的高温烟气通过2台30t/h余热燃气锅炉将产生饱和蒸汽并用于驱动汽轮发电机组发电。

3.3.2 3台120t转炉蓄热器配套及采用加热炉汽化冷却技术对4座轧钢加热炉设置余热回收装置,回收转炉、加热炉及钢渣汽粹产生的饱和蒸汽带动汽轮机发电。

3.3.3建设高炉煤气回收装置,采用高炉煤气柜动态运行新技术高效

3.4 技术指标

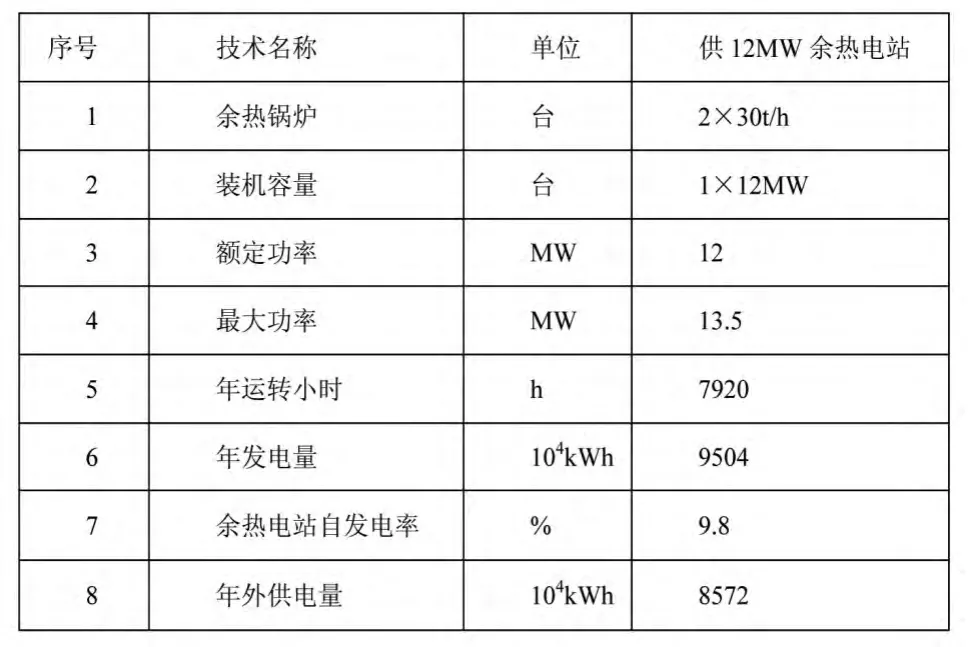

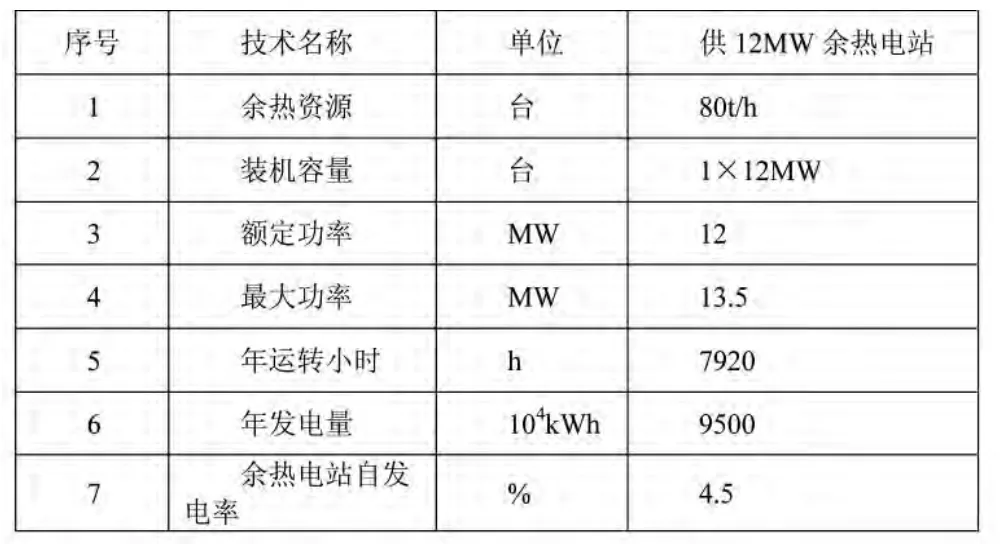

3.4.1 烧结烟气余热回收主要技术参数

表1 烧结烟气余热回收主要技术参数表

3.4.2 转炉、加热炉及钢渣余热回收主要技术参数

表2 转炉、加热炉及钢渣余热回收主要技术参数表

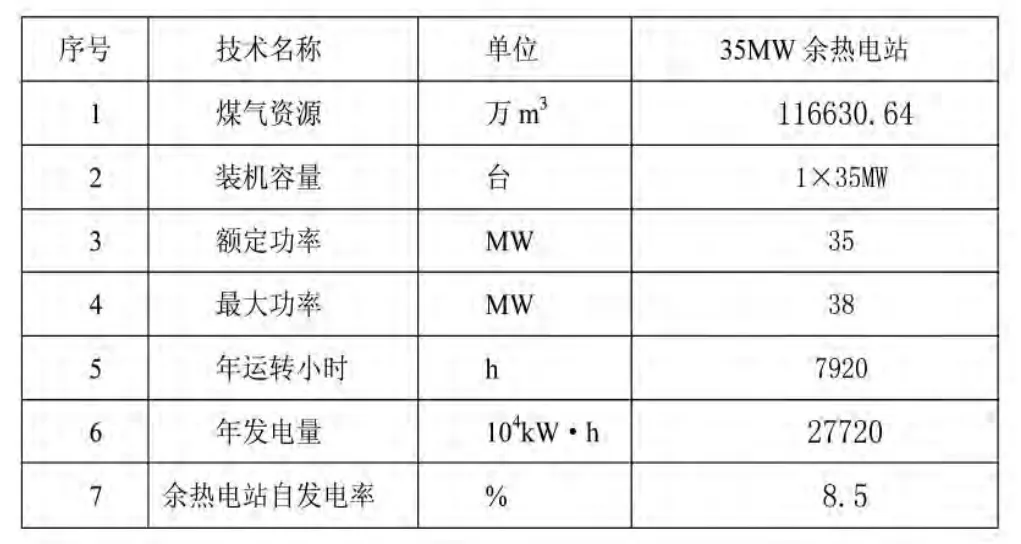

3.4.3 富余高炉煤气回收主要技术参数

表3 富余高炉煤气回收主要技术参数表

3.5 项目投资及节能、经济效益分析

项目实际投资总投资为18061万元,其中:烧结余热回收工程投资6233万元,转炉余热回收投资2151万元,加热炉余热回收1090万元,富裕高炉煤气回收投资7948万元,其他费用639万元。项目建成达产后,年实现废气余热回收利用换算可实现等值转化电量 4.67×108kW·h/a,外供电量 4.21×108kW·h/a,折合标准煤年节能量149620tce/a。

3.5.1 烧结余热发电项目节能及经济效益分析

烧结余热发电项目年发电量8457.45×104kW·h,年对外供电量7073.09×104kW·h,年节能折合标准煤23341.18tce。

3.5.2 转炉、加热炉、钢渣余热回收项目节能及经济效益分析

转炉余热蒸汽、加热炉余热饱和蒸汽、钢渣汽粹产生的饱和蒸汽回收再利用项目年发电量8421.23×104kW·h,年对外供电量7898.42×104kW·h,年节能量折合标准煤26064.78tce。

3.5.3 富余高炉煤气回收项目节能及经济效益分析

富余高炉煤气回收项目年回收放散的高炉煤气116630.64×104m3,实现年发电量 25775.36×104kW·h,年对外供电量23487.98×104kW·h,年节能量折合标准煤78698.33tce。

项目建成后企业年综合能耗可减少5.84×104tce,能源成本降低3407.74万元,5.3年即可全部收回投资成本。

4 钢铁行业余热回收的节能潜力分析

根据相关统计数据,钢铁企业生产过程中的各种余热资源量和回收利用量如下表所示:(单位:tce/t)[2]

表4 钢铁行业余热资源量及回收利用量

由上表可看出,目前国内钢铁企业可回收的余热资源量为249.8tce/t,而已回收的余热资源量为52.6tce/t,仅为可回收余热资源总量的21.06%,还有78.94%的余热有待回收。

据统计资料显示,在已回收的余热资源中以高温余热居多,回收率为44.4%;其次是中温余热,回收率为30.2%;低温余热的回收率还不足1%。若按携带余热的物质形态统计,回收最多的是产品显热,回收率为50.04%;其次是烟气显热,回收率为14.92%;冷却水的显热回收率只有1.90%;各种渣显热的回收率更少,为1.59%。

“十一五”期间钢铁企业余热资源的利用率大约在40%左右,而国外先进国家对余热余能资源(包括副产煤气)的回收率已达到90%以上。与国外先进国家相比,我国钢铁企业余热回收仍有很大的发展空间。

5 结语

目前,余热回收已经受到越来越多的钢铁企业重视,并为钢铁企业带来了可观的节能和经济效益。目前,钢铁行业余热回收仍有较大的潜力可挖,应成为钢铁企业重点关注的节能方向。

[1]张鑫,冯浚小.合同能源管理新进展及在工业炉领域的发展建议[J].冶金能源,2013,32(6):3-6.

[2]吴春华.钢铁企业余热余能资源利用现状分析.冶金能源[J].2014.33(2):54-57.