转炉二次除尘系统存在的问题及其改进设计

孙 洁

(宝钢工程技术集团有限公司上海 201900)

1 工程概况

某钢铁厂占地面积约1.5 km2,分别由炼钢、一、二、三期连铸、高线轧钢、棒材轧钢、型钢轧钢等工段组成,主要生产线棒材,由2座55 t顶底复吹炼钢转炉组成炼钢设备,即1号炉和2号炉,两座转炉的两套除尘系统采用并联运行的方式。本文即对1号炉和2号炉的转炉除尘系统进行改造。在转炉炼钢过程中,包括两次除尘措施,第一次除尘处理是在产生的大量烟气的吹炼期通过活动烟罩收集并处理,第二次除尘则是通过布置在炉口四周的二次除尘管道收集溢散的烟尘。由于该转炉在装铁和出钢时的水平状况,所以如果只进行一次除尘的话是远远不够的,根本起不到任何效果,因此二次除尘显得尤为必要,二次除尘主要是通过布袋除尘器进行收集和净化。

为了响应国家号召,大力推行节能减排政策,通过对转炉二次除尘系统的运行使得烟粉尘的年排放量大为减少,年减少500t,可谓立竿见影。而二次除尘系统中的布袋除尘器功不可没,其排放控制在了15mg/Nm3之内,已满足了工业大气排放的国家标准,这使得整个厂区乃至市区的环境大大改善。

2 二次除尘系统整改前存在的问题

2.1 烟气搜集方式存在的问题

在转炉冶炼过程中产生的CO、CO2及金属粉尘等混合性物质被统称为转炉烟气。大部分的烟气被设在炉顶的一次收尘罩收集,炉罩和炉口之间必须维持一定的微正压,才能保证煤气回收的效果和含量,所以这就限制了一次除尘系统的风量捕集,尤其在转炉加料、兑铁水、冶炼喷溅等产生的不均匀“大股黄烟”、“浓厚黑烟”只靠一次除尘系统是难以收集的。所以有必要对二次除尘系统进行改造,才能达到环保要求。

侧吸+挡火板的捕集方式,这种方式虽然会取得一定的效果,但同时也存在不可忽视的问题,比如设计的顶楣导风道空间略显不足,这样便无法容纳突发的大风量,结果容易导致烟尘向外扩散或向上冒出;还有转炉后的侧吸风口设计不是很合理,它是与烟气的流向呈现垂直状态的,但是一般烟气是自然向上冒出的,这样吸尘的效果便不会太好。

2.2 过滤材料存在的问题

在改造初期,由于考虑到除尘器改造对整个系统运行产生的影响,因此结合诸多改造方案,最终决定选用高效的过滤材料来达到净化烟尘的效果,主要是从以下几方面进行考虑:

2.2.1 通过增加除尘器的仓室来增加过滤面积,但是需要有一段时间停炉进行施工,现场条件也不允许做大规模的改造,这不仅影响工厂的正常生产还大大提高了改造成本。

2.2.2 增加过滤面积也并不完全解决问题,粉尘排放主要取决于滤袋的过滤效率,如果滤袋的过滤效率不足,排放达标仍然无法保证,所以寻找一种高效可靠的滤料是势在必行的。

2.3 除尘电耗

除尘器的电耗一般是有系统的阻损和烟气的实际风量决定的,这样如果烟气的实际风量不变,那么除尘器的阻损越小,相应的其运行的电耗便会越低。实际的生产运行统计数据显示,当两台4800m2的布袋除尘器并联运行收集两座50t转炉产生的二次烟尘的电耗为7.5kW·h/t钢时,可基本使并联运行的收尘总管吸力维持在-1800Pa左右,可以满足转炉收尘需要;而如果采用风机除尘,那么至少要将两台风机的转速提高到920r/min以上才能保证在连续8h以上高产过程中的除尘效率,但是这样一来提速后的电机电流变大大增加,从而使得除尘风机的电耗也大大增加,不利于节能。

2.4 操作控制

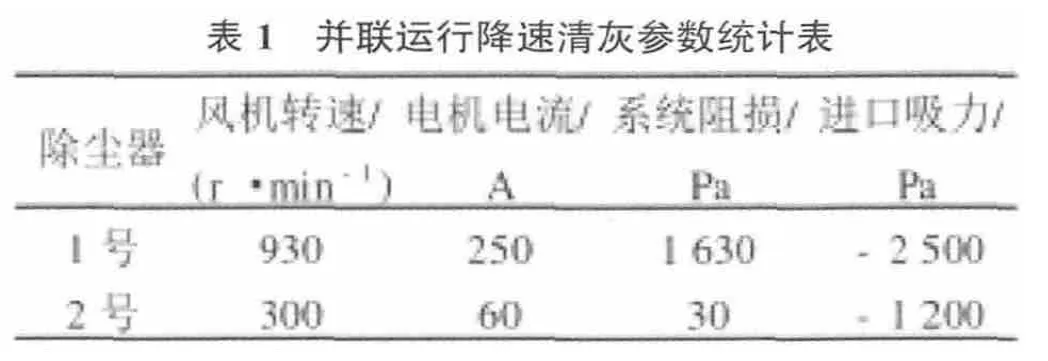

布袋除尘器具有除尘效率高、设备简单的优势,但是同时其系统的阻损却存在不易控制的弊端。实际生产运行表明,如果采用1座转炉进行连续生产,而另一座转炉进行停产的状况下,在这种情况下要是想降低两台除尘器风机转速来清除布袋表面积灰,几乎是十分困难的事情。两台除尘器风机转速(除尘器吸力降至-200Pa左右)同时降低时,脉冲阀连续喷吹除尘布袋40min以上就会达到最好的清灰效果,进而可以降低系统阻损。这样非常有利于提高下一运行时段的收尘效率。为了更好的提高并完善转炉二次除尘系统,使其有效地清除布袋表面积灰并且控制除尘器系统阻损、稳定收尘效率等,所以有必要进行一次该方面的参数统计,即在1座转炉生产另1座转炉冷备的情况下,将1台除尘器风机转速提升而将另1台除尘器风机转速降低,观察并统计。

?

相关的统计参数证明,至少有一台除尘器的风机要高速运行,才能保证一座转炉生产时的收尘效率;而另一台除尘器的风机转速即使降到300r/min,其对应的除尘器进口吸力也仍维持在-1200Pa,这个时候布袋表面的积灰是无法快速、有效清除的。如果两座转炉同时投入生产,则降速的除尘器风机会随之升速,进而其收尘的系统阻损会迅速达到1000Pa以上,就会对整个收尘效率构成影响。因此要想有效清除布袋表面积灰,从而使得两座转炉除尘效率都提高的有效方法便是改变除尘器的运行方式。

3 转炉除尘系统的改进设计及改造后的效果

3.1 系统改进设计

3.1.1 在炉前炉口上方导流气窗上安装顶吸烟气罩,可有效的解决炉口冒烟进入导流气窗导致的厂房屋顶冒烟问题。

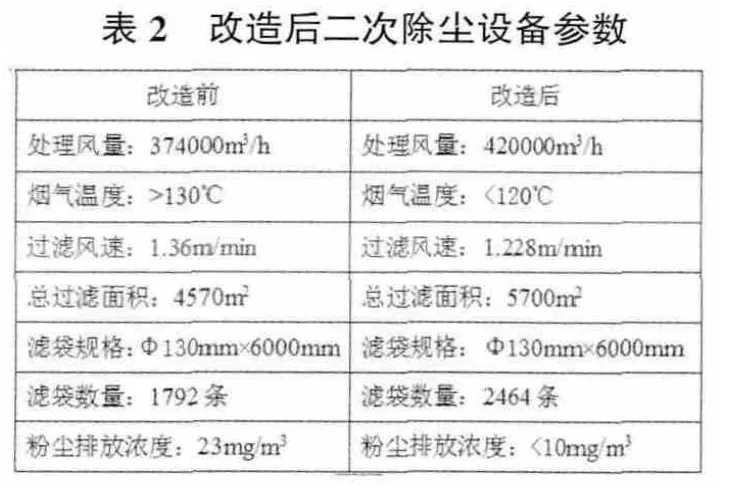

3.1.2 对一号炉和二号炉的两套二次除尘系统进行扩容改造。在各种条件不变的情况下,改造风机转子组,使风机风量从原额定风量374 000m3/h增加到420000m3/h;新加4个布袋除尘室,共增加Φ130mm×6000mm的滤袋672条,进而总过滤面积可增加为5700m2,过滤风速为1.26m/min。

4 除尘器滤料选择

这种ePTFE薄膜事立体网状的形态,其中的纤维组织是十分细密的,这样就能有效将粉尘阻挡在薄膜外面,相关实践表明,采用ePTFE薄膜过滤后的粉尘排放量几乎为零,并且还能将PM2.5等细颗粒物有效过滤掉,此项发明被认为是改善空气质量和人类生存环境的里程碑。

为了使滤袋的使用寿命得到了有效地延长,美国戈尔公司生产的Gore覆膜滤料不粘灰、憎水和化学性能稳定等优点使其成为最佳之选,并且提高了薄膜滤料的清灰性能,减轻了滤料的磨损。而且可以始终保持较低的过滤阻力,较高的处理气流量,使变频风机的节能效果得到了有效地提高。

5 脉冲袋式除尘

在除尘设计中加入大室大灰斗脉冲除尘器,即每个灰斗上部所对应的滤袋过滤面积不小于1000m2的脉冲除尘器。如果过滤面积相同,那么与常规的脉冲袋式除尘器相比则具有以下显著的优势:

5.1 通过对除尘器进行先进的计算机数值模拟,使其气流达到均匀合理的效果,这样便能将能耗大大降低,与此同时,强力喷吹装置和优质脉冲阀的清灰效果十分卓越,并且运行的阻力低,这样也大大降低了输灰系统的能耗。

5.2 在线脉冲清灰的方式也使得阀门的寿命大为延长,并节省了备件,这样也有利于工程造价的降低,同时对输灰系统的简化也使得能耗大大降低。

5.3 占地面积小,比传统除尘器可节省占地约30%~50%。

5.4 其主要配件的使用寿命都比较长,一般都在2年以上,提升阀、进出口阀门常开,星型卸灰阀的动作频率较低,单独检修的概率很小。

5.5 在转炉二次除尘系统改造中,1号转炉除尘系统分别由1号炉炉前罩、现有的除尘总管、1号除尘器三者组成,2号转炉除尘系统分别由一根新敷设的除尘管道规格为<2620mm×8mm,2号转炉炉前罩、2号除尘器三者组成。为防止某一台除尘器发生事故而影响正常运营,所以可以在两台除尘器收尘管道最近距离处新增(并联)1台DN2600的电动蝶阀,可有效解决此问题。并联的电动蝶阀的连接管道弯头的曲率半径以取管径的1.5~2.0倍,可有效地降低系统的阻力损失。为了尽量减小烟气与管道内壁的摩擦,在管道的三通及主管与主管的连接处,取夹角小于35°,这样才能暂时保证两座转炉的清洁生产。在转炉出钢时会产生大量的二次扬尘,为了更有效地收集扬尘,可以在改进方案中将两座转炉炉后的收尘罩由600mm×600mm扩大到1000mm×1000mm。结合现场厂房结构和生产设备布置空间与反复的工艺模拟演示等方面因素,证明该方案是可行的。

5.5.1 使1号除尘器收集1号转炉产生的二次烟气,其方法为将1号转炉炉后的方型收尘管缩小至(2000mm×1600mm)。

5.5.2 使2号除尘器收集2号转炉产生的二次烟气,其方法为将新架设的一方型收尘管(2000mm×1600mm)与新增Φ2620mm管道相联通。

5.5.3 架设200m、Φ2620mm收尘管道的工作可以在设备年修前的30天完成,为了不影响厂房立柱摆动及天车等起重设备,所以35.0m厂房屋面的管道施工需要在特制的托架上进行。

将2000mm×2800mm方型管道的吊架加固并向两端延长800mm,以达到生产影响最小、工期最短的目的。原方管中部割开缩为2000mm×1600mm方管可以在钢厂设备大修的3天时间内完成,利用1号炉炉役检修的时间将制作好的新方管吊装。

6 改造后效果

6.1 在正常冶炼情况下,厂房屋顶冒烟的问题已基本得到解决。

6.2 转炉二次顶吸除尘系统在炼钢厂投用后,可以有效地将烟气抽走,尤其是进铁水、喷溅时天车顶部冒出的大股黑烟(黄烟)以及横向漂移的少量烟气都得到了有效彻底的治理。

6.3 按照转炉二次除尘风机高速运行风量每套55×104m3/h,压差降低600 Pa,低速运行30×104m3/h,压差降低300 Pa,高速和低速运行时间1∶2,总计8000h/a来计算,工况温度下空气密度系数取为 1 kg/m3,可验证改造后的转炉二次除尘的良好效果,仅风机节电每年就达 到 47.22×104kW·h,如果每度电按照0.65元计算,那么每年可节约电费约30.7万元。另外还有降低清灰压力,延长清灰周期,节约压缩氮气能耗,减少清灰时对滤袋的损伤,延长滤袋的使用寿命等方面的优点。

6.4 一号炉和二号炉改造后的二次除尘设备参数如表2。

?

7 结语

综上,环境污染愈演愈烈,尤其是作为烟尘排放大户的钢铁企业,更应该积极进行节能减排,本文中的钢厂由于采取了上述减排措施使得其在转炉二次除尘上的改造是很成功的,这有助于良好企业形象的树立,其创造的社会效益也是不容小觑的,同时也为同行业树立了敢于创新敢于探索的标杆,也给同类型设备的改造,提供了一个切实可行的参照。

[1]高莹.唐钢150t转炉除尘净化系统改进[J].冶金丛刊,2010(04).

[2]吕日东.转炉除尘设备的分析及优化改造[J].冶金设备,2009(S1).

[3]苏德利.40吨转炉一、二次除尘系统改造[J].科技创新导报,2009(13).