生物柴油用钙基固体碱催化剂研究新进展

李爱华

(长江大学工程技术学院,湖北 荆州 434020)

生物柴油是以动植物油脂为原料加工的可替代普通柴油使用的环保型燃油,以其资源的可再生性使之在石油能源替代战略中占据十分重要的地位。生物柴油的生产方法主要有化学催化法、生物酶催化法以及超临界流体催化法等[1-2]。其中,催化剂是影响生物柴油产业发展的最关键因素之一。因此,加快绿色催化剂的研究、提高催化剂的催化活性和使用寿命、增强催化剂的抗中毒能力,并设计与之相配套的生产新工艺等已成为生物柴油研究领域的当务之急。由催化剂引发的一系列工程化学问题,也直接影响着我国生物柴油的产业化进程。钙基固体碱催化剂具有很高的催化活性,且价格便宜,原料来源丰富,制备过程相对简单,是一类非常具有工业化应用前景的固体碱催化剂。钙基固体碱催化剂大致可分为单纯的氧化钙(CaO)、钙的复合物、以CaO为载体的负载型固体碱、以CaO为活性组分的负载型固体碱和富含钙的废弃物等5类。作者对制备生物柴油中所使用的钙基固体碱催化剂及催化机理和工艺应用进行了综述。

1 钙基固体碱催化剂的分类

1.1 CaO

氧化钙是目前研究最多的一类钙基固体碱催化剂,研究的内容包括催化剂的催化活性、催化机理、催化剂活化、催化剂中毒和催化剂稳定性等。

朱华平等[3]以氧化钙为催化剂催化麻风树油制备生物柴油,首先将CaO浸入到碳酸铵溶液中提高其碱强度,然后过滤,接着在900℃高温下煅烧1.5 h,冷却后即得到实验所需的钙基固体碱催化剂CaO;在醇油物质的量比9∶1,催化剂用量1.5%,反应温度70℃,反应时间3 h条件下,催化低酸值的麻风树油制得生物柴油的产率为93%,并且催化剂能循环使用至少3次。Liu等[4]也采用氧化钙催化大豆油和甲醇的酯交换反应制备生物柴油,当醇油物质的量比12∶1,催化剂用量8%,反应温度65℃,反应3 h后生物柴油产率达到95%,且催化剂能重复使用20次;同时还考察了原料油中的含水量对催化剂活性的影响,大豆油中含有少量的水(≤2.8%)时有利于增强催化剂的活性,而含水量超过这一阈值时,催化剂的催化活性迅速降低,直到完全失去活性。

CaO在储存和运输过程中极易吸附空气中的CO2和H2O,导致其催化性能降低。为了提高CaO的催化性能,在使用前进行有效的活化是非常重要的步骤。而催化剂的活化方式可分为低温活化和高温活化。Kawashima等[5]采用低温活化催化剂的方式提高催化剂的催化活性,首先将CaO浸泡到甲醇中,在25℃温度下活化1.5 h,接着加入大豆油进行反应,当醇油物质的量比6∶1,催化剂用量0.6%,反应温度60℃,反应3 h后的生物柴油产率接近90%,催化活性远高于相同反应条件下没有活化的CaO催化活性。这是因为CaO低温活化过程中,产生少量的Ca(OCH3)2,而Ca(OCH3)2的碱强度(H-值为11.1~15.0)大于CaO的碱强度(H-值为10.1~11.1)。高温活化通常采用的是煅烧法,高温煅烧有利于CaO脱去吸附的CO2和水分,从而提高其催化活性。Veljkovic等[6]发现将CaO置于550℃下活化后,其催化活性达到最佳,当醇油物质的量比6∶1,催化剂用量1%,反应温度60℃,反应时间2 h时生物柴油产率为98%。Granados等[7]报道采用高温活化的CaO催化向日葵油制备生物柴油,700℃活化后的CaO的比表面积高达32 m2/g。在醇油物质的量比13∶1,催化剂质量分数1%,反应温度60℃,反应时间1.5 h条件下,采用高温活化的CaO作催化剂时生物柴油产率高达90%,而采用未活化的CaO作催化剂时生物柴油产率低于70%。Kouzu等[8-9]发现CaO经900℃活化表现出较好的重复使用性能,在相同条件下(醇油物质的量比12∶1,催化剂用量1.1%,反应温度65℃,反应时间2 h)重复催化3次后的生物柴油产率仍超过90%,但催化剂在反应体系中有部分的溶解。

Granados等[10]也研究了CaO在酯交换反应体系中的稳定性问题,将CaO分别放置在甲醇,甲醇-甘油以及甲醇-甘油-生物柴油3种体系中,检测各体系中钙离子的浓度,结果显示CaO在甲醇-甘油体系中的溶解度最大,而在甲醇中的溶解度最小。

1.2 钙的复合物

Kawashima等[11]对比研究了13种复合物固体碱催化剂,其中5种是钙的复合物固体碱催化剂CaTiO3、CaMnO3、Ca2Fe2O5、CaZrO3和CaO-CeO2。在相同的反应条件下,含钙的复合物固体碱催化剂都表现出很高的催化活性,在醇油物质的量比6∶1,催化剂用量0.1%,反应温度60℃时,催化大豆油反应10 h后生物柴油的产率均超过90%;在催化剂重复使用实验中,发现CaZrO3和CaO-CeO2在相同的反应条件下分别循环催化5次和7次后,生物柴油产率仍然高于80%。Albuquerque等[12]采用共沉淀法制备了一系列的钙镁复合固体碱催化剂,当催化剂中钙镁的物质的量比为1∶3时,所制备的钙镁复合固体碱催化剂的活性最高。同时也发现在催化剂中加入氧化镁,能较好地改善催化剂在反应体系中的稳定性[13]。

1.3 CaO为载体的负载型

为了提高CaO的稳定性,许多科研工作者尝试将活性成分负载到CaO表面,组成以CaO为载体的负载型催化剂[14-15]。Meher等[16]采用浸渍法制备了3种以 CaO为载体的固体碱催化剂 Li/CaO、Na/CaO和K/CaO,负载后的催化剂不仅比表面积和孔径明显增加,而且其稳定性和抗酸性也明显增强。尤其是Li/CaO具有更高的抗酸能力,在醇油物质的量比12∶1,催化剂用量2%,反应温度65℃,反应时间8 h条件下催化酸值为0.36 mg/g的原料油时,生物柴油产率达98.6%。当原料油中脂肪酸质量分数从0.48%增加到5.75%时,生物柴油产率仅下降4.8%。Alonso等[17]研究了Li/CaO的催化性质,催化剂中Li的质量分数为4.5%,并在500℃煅烧后显示出最佳的催化活性;当煅烧温度超过500℃后,催化剂的稳定性反而降低。

Macleod等[18]也以CaO为载体,分别制备了LiNO3/CaO、NaNO3/CaO和KNO3/CaO 3种固体碱催化剂,并对其重复使用性和稳定性进行了研究,结果显示上述催化剂都表现出很好的重复使用性,3种催化剂分别经过5次循环使用后,生物柴油产率下降率均小于0.8%,且生物柴油中Ca2+质量浓度在0.2~0.6 g/L之间。而在相同条件下以CaO作催化剂,生物柴油中Ca2+质量浓度高达2.3 g/L[8]。因此,CaO通过负载碱金属或碱金属盐能有效地降低其在反应体系中溶解度。

1.4 CaO为活性组分的负载型

将CaO负载到多孔载体上可有效地提高催化剂的比表面积,增强催化剂的催化活性。Umdu等[19]将CaO负载到Al2O3上,制得CaO/Al2O3固体碱催化剂,在相同反应条件下负载后催化剂CaO/Al2O3比单纯CaO的催化活性高,表征结果也证明负载后的催化剂比表面积增大,表面活性位点增多,当CaO的负载率为80%时,CaO/Al2O3的催化活性最高。Albuquerque等[20]将CaO分别负载到分子筛SBA-15、MCM-41和SiO23种多孔载体上,制得CaO/SBA-15、CaO/MCM-41和CaO/SiO23种固体碱催化剂。在上述催化剂中,CaO/SBA-15催化活性最强,也远高于单纯的CaO催化剂。

Alba-rubio等[21]以ZnO为载体,Ca(Ac)2为前驱体制备了负载型CaO/ZnO,并探讨了催化剂的制备条件对催化活性的影响,结果发现CaO的负载量为16%时催化剂的活性最高。在醇油物质的量比12∶1,催化剂用量1.3%,反应温度65℃时,催化向日葵油反应2 h后生物柴油的产率超过90%。Ngamcharussrivichai等[22]也研究了固体碱催化剂CaO/ZnO催化棕榈油制备生物柴油,最合适的Ca/Zn物质的量比为1∶4,在常压、60℃、醇油物质的量比30∶1、催化剂用量2%时,反应3 h后的生物柴油产率为95%。

为提高CaO的催化性能,研究者还尝试将CaO负载到MgO上,制得固体碱催化剂CaO/MgO。Peterson等[23]的研究结果显示,在研究的28类催化剂中CaO/MgO的催化活性最高。陈英等[24]研究也发现CaO/MgO具有较高抗皂化能力和较好的抗酸、抗水和重复使用性能。

1.5 富含钙元素的废弃物

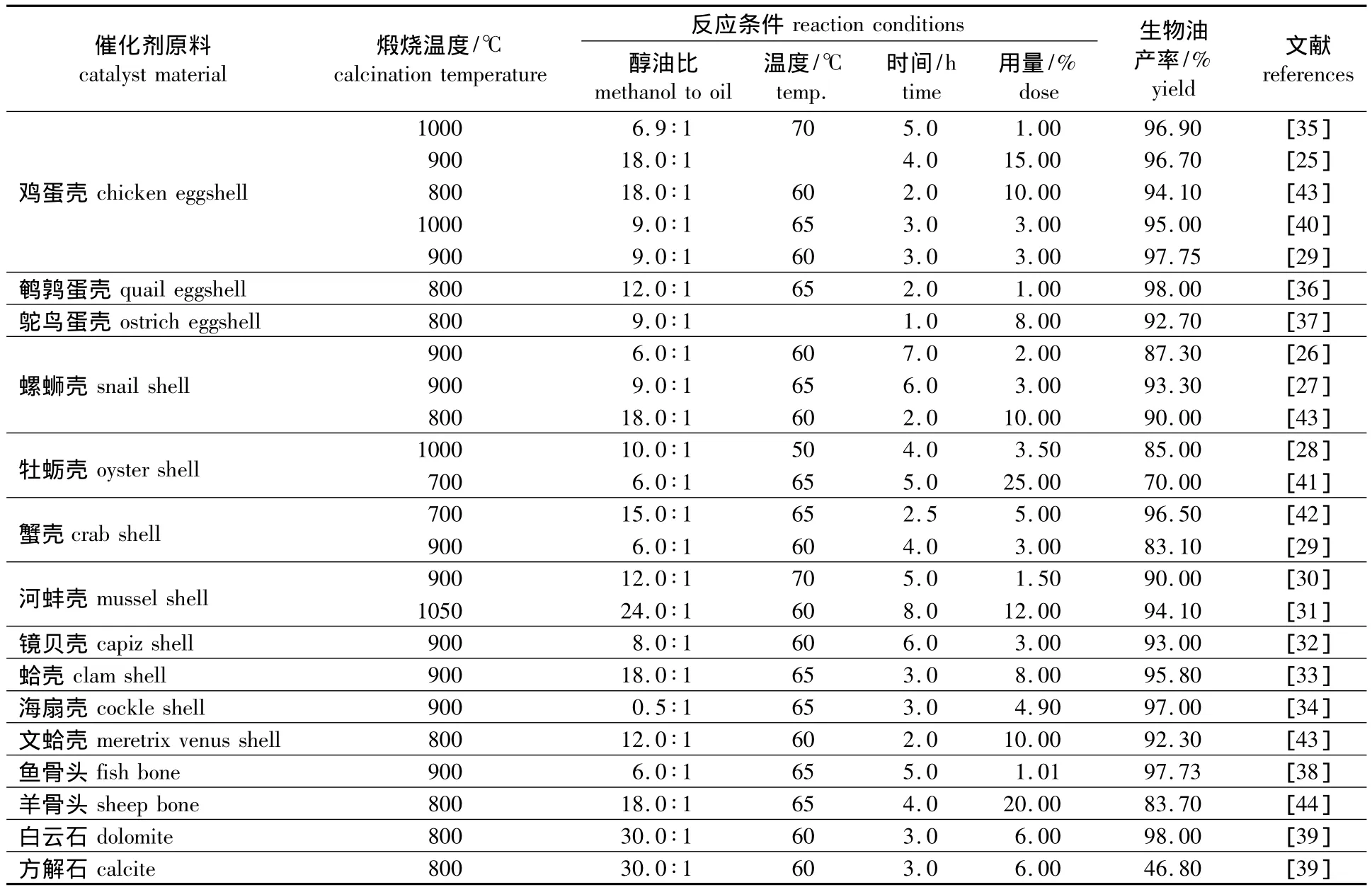

催化剂除了活性考量以外,制备成本也是制约其发展的一个重要因素,利用富含钙元素的废弃物为原料制备用于生产生物柴油的固体碱催化剂将是一个很好的选择[25]。这种催化剂不仅成本低、原料易得,而且制备简单、催化活性高,具有明显的社会、经济和环境效益,应用前景非常广阔。目前已报道能制备钙基固体碱催化剂的废弃物包括有软体动物壳[26-34]、蛋壳[35-37]、骨骼[38]和含钙矿物[39]等。Wei等[40]以鸡蛋壳为原料(主要成分CaCO3),经1 000℃高温煅烧后制备得到固体碱催化剂,在催化大豆油制备生物柴油时,生物柴油的产率高达95%,并且催化剂可重复使用17次以上。Nakatani等[41]以牡蛎壳为原料制备牡蛎壳基固体碱催化剂,催化大豆油制备生物柴油时,生物柴油的产率超过70%。Boey等[42]采用废弃的蟹壳为原料制备蟹壳基的固体碱催化剂,经Hammett指示剂检测,催化剂的碱强度H-值在15~18.4之间。在催化棕榈油生产生物柴油时,其转化率超过96.5%,且催化剂重复使用11次都没有观察到明显的失活现象。Viriya-empikul等[43]报道了采用文蛤壳为原料制备固体碱催化剂,并对其成分进行详细的分析,结果显示Ca元素都超过98.5%。在最佳反应条件下,生物柴油产率可达到92.3%。

Obadiah等[44]以羊骨头为原料制备固体碱催化剂,经800℃煅烧后,羊骨头中原有的磷酸钙转化为比表面积更大的羟基磷灰石,在常压、65℃、醇油物的量比18∶1、催化剂用量20%时,反应4 h后的生物柴油产率可达96%,并且该催化剂循环使用5次后生物柴油的产率仍能达到83.7%。

目前已报道能制备钙基固体碱催化剂的废弃物及催化反应条件如表1所示。

表1 不同钙源构成的固体碱催化剂Tabel 1 Solid base catalysts derived from different waste calcium source

2 钙基固体碱催化剂的催化机理

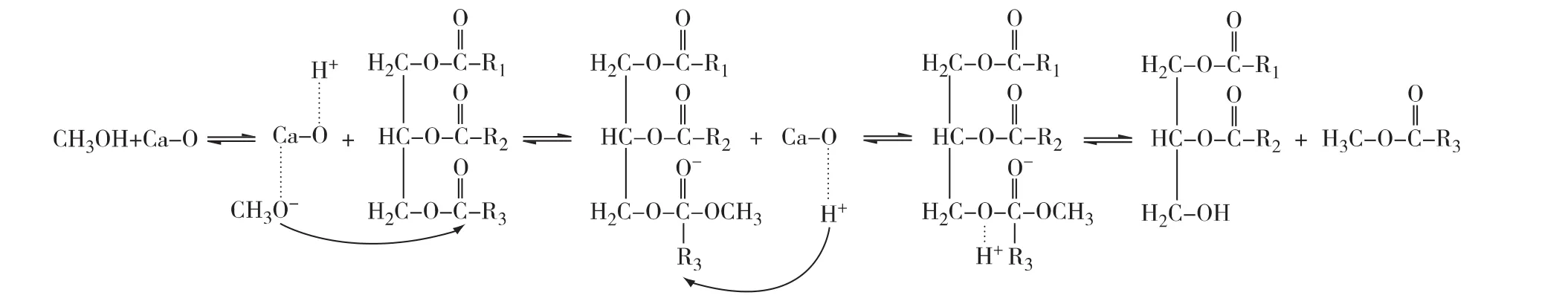

关于钙基固体碱催化剂的催化机理,国内外科研工作者进行了大量的研究[7-8,30]。例如CaO,诸多文献报道其催化机理分为4个步骤(如图1所示):1)甲氧基阴离子攻击催化剂表面,与其反应产生甲醇钙Ca(OCH3)2;2)甲醇钙攻击甘油三酯分子(原料油)中的羰基碳,产生一分子的甲氧基羰基阴离子的中间体;3)阴离子中间体夺取催化剂表面的氢质子产生另一种中间体(甲氧基羰基中间体)和CaO;4)甲氧基羰基中间体发生分子内重排产生甲酯和甘油二酯。甘油二酯重复上述步骤,最终生产三分子的甲酯和一分子甘油。同时也有研究报道催化体系中产生的甘油进一步与催化剂反应生产CaO-甘油复合物,该复合物具有较强的催化活性,也被认为是酯交换反应中重要催化活性组分[5,9,45]。

图1 CaO催化机理图[30]Fig.1 Catalytic mechanism of CaO as catalyst[30]

3 钙基固体碱催化剂的工艺应用

以钙基固体碱作为催化剂的生物柴油生产工艺类型主要包括间歇式[6-7,37]和连续式[45-46]2种,其中大多数文献报道是以间歇式生产工艺为主。Suryaputra等[32]报道了以富含钙元素的废弃贝壳为催化剂的间歇式生物柴油生产工艺,最佳工艺条件是催化剂用量3%、醇油物质的量比8∶1、反应时间6 h和反应温度60℃。Correia等[29]也报道了以蟹壳和鸡蛋壳为催化剂的间歇式生物柴油生产工艺,最佳工艺条件是催化剂用量3%、醇油物质的量比9∶1、反应时间3 h和反应温度60℃。目前,连续式生物柴油生产工艺的报道比较少(尤其是以钙基固体碱为催化剂设计的连续式生产工艺)。相对于间歇式生产工艺,连续式生产工艺具有如下几个方面的优势:1)产品质量稳定,有效避免间歇式工艺中前后批次生产的产品品质不一致的问题;2)生产效率高,连续式工艺的生产是连续进行的,有效避免间歇式工艺中反复出现停机补充原料再开机生产的问题;3)设备体积小,占地空间小,成本低。Hu等[46]以钙基固体碱为催化剂,报道了一种制备生物柴油的连续式生产工艺,并对催化剂填料高度,体系压力和反应温度等工艺条件进行了优化,在最佳条件下,生物柴油的转化率稳定在93%以上,该工艺具有气液逆流接触反应,甘油在线脱除和甲醇自动循环利用等特点。

4 展望

钙基固体碱催化剂具有反应条件温和、催化活性高、易于分离、环境友好、可循环使用以及原料来源广泛等特点,是一类非常具有工业化应用前景的催化剂。关于钙基固体碱催化剂的研究与应用目前已取得一些进展,但其工业化应用还有一系列的问题亟待解决:1)催化剂的稳定性较低,包括储存稳定性和使用稳定性。在储存过程中,钙基固体碱催化剂易吸收空气中的CO2和H2O而活性降低;在使用过程中,催化剂也易受到体系中的脂肪酸、水分子等因素影响而失活。2)催化剂广适性较差,钙基固体碱催化剂对制备生物柴油的原料油要求比较高,尤其是对高酸值、高水分的原料油非常敏感。3)催化效率低,相对均相催化剂,非均相催化剂传质阻力大。因此,钙基固体碱催化剂的催化效率还有较大的提升空间。除了以上亟待解决的问题外还包括催化剂的制备水平、应用工艺开发等。因此,随着上述催化剂问题的逐步解决,钙基固体碱催化剂不仅将在生物柴油领域被大量使用,在其它领域也将具有广阔的应用前景。

[1]JUAN J C,KARTIKA D A,WU T Y,et al.Biodiesel production from jatropha oil by catalytic and non-catalytic approaches:An overview[J].Bioresource Technology,2011,102(2):452-460.

[2]SEMWAL S,ARORA A K,BADONI R P,et al.Biodiesel production using heterogeneous catalysts[J].Bioresource Technology,2011,102(3):2151-2161.

[3]朱华平,吴宗斌,陈元雄,等.固体超强碱氧化钙催化制备生物柴油及其精制工艺[J].催化学报,2006,27(5):391-396.

[4]LIU Xue-jun,HE Hua-yang,WANG Yu-jun,et al.Transesterification of soybean oil to biodiesel using CaO as a solid base catalyst[J].Fuel,2008,87(2):216-221.

[5]KAWASHIMA A,MATSUBARA K,HONDA K.Acceleration of catalytic activity of calcium oxide for biodiesel production[J].Bioresource Technology,2009,100(2):696-700.

[6]VELJKOVIC V B,STAMENKOVIC O S,TODOROVIC Z B,et al.Kinetics of sunflower oil methanolysis catalyzed by calcium oxide[J].Fuel,2009,88(9):1554-1562.

[7]GRANADOS M L,POVES M D Z,ALONSO D M,et al.Biodiesel from sunflower oil by using activated calcium oxide[J].Applied Catalysis B:Environmental,2007,73(3/4):317-326.

[8]KOUZU M,KASUNO T,TAJIKA M,et al.Calcium oxide as a solid base catalyst for transesterification of soybean oil and its application to biodiesel production [J].Fuel,2008,87(12):2798-2806.

[9]KOUZU M,KASUNO T,TAJIKA M,et al.Active phase of calcium oxide used as solid base catalyst for transesterification of soybean oil with refluxing methanol[J].Applied Catalysis A:General,2008,334(1/2):357-365.

[10]GRANADOS M L,ALONSO D M,SÁDABA I,et al.Leaching and homogeneous contribution in liquid phase reaction catalysed by solids:The case of triglycerides methanolysis using CaO [J].Applied Catalysis B:Environmental,2009,89(1/2):265-272.

[11]KAWASHIMA A,MATSUBARA K,HONDA K.Development of heterogeneous base catalysts for biodiesel production [J].Bioresource Technology,2008,99(9):3439-3443.

[12]ALBUQUERQUE M C G,AZEVEDO D C S,CAVALCANTE C L,et al.Transesterification of ethyl butyrate with methanol using MgO/CaO catalyst[J].Journal of Molecular Catalysis A:Chemical,2009,300(1/2):19-24.

[13]WANG Yun,HU Sheng-yang,GUAN Yan-ping,et al.Preparation of mesoporous nanosized KF/CaO-MgO catalyst and its application for biodiesel production by transesterification[J].Catalysis Letter,2009,131(3/4):574-578.

[14]WATKINS R S,LEE A F,WILSON K.Li-CaO catalysed tri-glyceride transesterification for biodiesel applications[J].Green Chemistry,2004,6(7):335-340.

[15]孟鑫,辛忠.KF/CaO催化剂催化大豆油酯交换反应制备生物柴油[J].石油化工,2005,34(3):282-285.

[16]MEHER L C,KULKARNI M G,DALAI A K,et al.Transesterification of karanja(Pongamia pinnata)oil by solid basic catalysts[J].European Journal of Lipid Science and Technology,2006,108(5):389-397.

[17]ALONSO D M,MARISCAL R,GRANADOS M L,et al.Biodiesel preparation using Li/CaO catalysts:Activation process and homogeneous contribution[J].Catalysis Today,2009,143(1/2):167-171.

[18]MACLEOD C S,HARVEY A P,LEE A F,et al.Evaluation of the activity and stability of alkali-doped metal oxide catalysts for application to an intensified method of biodiesel production [J].Chemical Engineering Journal,2008,135(1/2):63-70.

[19]UMDU E S,TUNCER M,SEKER E.Transesterification of Nannochloropsis oculata microalga's lipid to biodiesel on Al2O3supported CaO and MgO catalysts[J].Bioresource Technology,2009,100(11):2828-2831.

[20]ALBUQUERQUE M C G,JIMÉNEZ-URBISTONDO I,SANTAMARÍA-GONZÁLEZ J,et al.CaO supported on mesoporous silicas as basic catalysts for transesterification reactions[J].Applied Catalysis A:General,2008,334(1/2):35-43.

[21]ALBA-RUBIO A C,SANTAMARÍA-GONZÁLEZ J,MÉRIDA-ROBLES J M,et al.Heterogeneous transesterification processes by using CaO supported on zinc oxide as basic catalysts[J].Catalysis Today,2010,149(3/4):281-287

[22]NGAMCHARUSSRIVICHAI C,TOTARAT P,BUNYAKIAT K.Ca and Zn mixed oxide as a heterogeneous base catalyst for transesterification of palm kernel oil[J].Applied Catalysis A:General,2008,341(1/2):77-85.

[23]PETERSON G R,SCARRAH W P.Rapeseed oil transesterification by heterogeneous catalysis[J].Journal of the American Oil Chemists'Society,1984,61(10):1593-1596.

[24]陈英,谢颖,梁秋梅,等.钙基固体碱催化剂用于花生油酯交换制备生物柴油[J].中国油脂,2009,34(3):29-33.

[25]KHEMTHONG P,LUADTHONG C,NUALPAENG W,et al.Industrial eggshell wastes as the heterogeneous catalysts for microwave-assisted biodiesel production[J].Catalysis Today,2012,190(1):112-116.

[26]BIRLA A,SINGH B,UPADHYAY S N,et al.Kinetics studies of synthesis of biodiesel from waste frying oil using a heterogeneous catalyst derived from snail shell[J].Bioresource Technology,2012,106:95-100.

[27]BORO J,THAKUR A J,DEKA D.Solid oxide derived from waste shells of Turbonilla striatula as a renewable catalyst for biodiesel production[J].Fuel Processing Technology,2011,92(10):2061-2067.

[28]JAIRAM S,KOLAR P,SHARMA-SHIVAPPA R,et al.KI-impregnated oyster shell as a solid catalyst for soybean oil transesterification [J].Bioresource Technology,2012,104:329-335.

[29]CORREIA L M,SABOYA R M A,DE SOUSA CAMPELO N,et al.Characterization of calcium oxide catalysts from natural sources and their application in the transesterification of sunflower oil[J].Bioresource Technology,2014,151:207-213.

[30]HU Sheng-yang,WANG Yun,HAN He-you.Utilization of waste freshwater mussel shell as an economic catalyst for biodiesel production[J].Biomass and Bioenergy,2011,35(8):3627-3635.

[31]REZAEI R,MOHADESI M,MORADI G R.Optimization of biodiesel production using waste mussel shell catalyst[J].Fuel,2013,109:534-541.

[32]SURYAPUTRA W,WINATA I,INDRASWATI N,et al.Waste capiz(Amusium cristatum)shell as a new heterogeneous catalyst for biodiesel production[J].Renewable Energy,2013,50:795-799.

[33]GIRISH N,NIJU S P,MEERA S B K M,et al.Utilization of a cost effective solid catalyst derived from natural white bivalve clam shell for transesterification of waste frying oil[J].Fuel,2013,111:653-658.

[34]BOEY P L,MANIAM G P,HAMID S A,et al.Utilization of waste cockle shell(Anadara granosa)in biodiesel production from palm olein:Optimization using response surface methodology[J].Fuel,2011,90(7):2353-2358.

[35]CHAKRABORTY R,BEPARI S,BANERJEE A.Transesterification of soybean oil catalyzed by fly ash and egg shell derived solid catalyst[J].Chemical Engineering Journal,2010,165(3):798-805.

[36]CHO Y B,SEO G.High activity of acid-treated quail eggshell catalysts in the transesterification of palm oil with methanol[J].Bioresource Technology,2010,101(22):851-8519.

[37]CHEN Guan-yi,SHAN Rui,SHI Jia-fu,et al.Ultrasonic-assisted production of biodiesel from transesterification of palm oil over ostrich eggshell-derived CaO catalysts[J].Bioresource Technology,2014,171:428-432.

[38]CHAKRABORTY R,BEPARI S,BANERJEE A.Application of calcined waste fish(Labeo rohita)scale as low-cost heterogeneous catalyst for biodiesel synthesis[J].Bioresource Technology,2011,102(3):3610-3618.

[39]NGAMCHARUSSRIVICHAI C,NUNTHASANTI P,TANACHAI S,et al.Biodiesel production through transesterification over natural calciums[J].Fuel Processing Technology,2010,91(11):1409-1415.

[40]WEI Zi-ku,XU Chun-li,LI Bao-xin.Application of waste eggshell as low-cost solid catalyst for biodiesel production [J].Bioresource Technology,2009,100(11):2883-2885.

[41]NAKATANI N,TAKAMORI H,TAKEDA K,et al.Transesterification of soybean oil using combusted oyster shell waste as a catalyst[J].Bioresource Technology,2009,100(3):1510-1513.

[42]BOEY P L,MANIAM G P,HAMID S A.Biodiesel production via transesterification of palm olein using waste mud crab(Scylla serrata)shell as a heterogeneous catalyst[J].Bioresource Technology,2009,100(24):6362-6368.

[43]VIRIYA-EMPIKUL N,KRASAE P,PUTTASAWAT B,et al.Waste shells of mollusk and egg as biodiesel production catalysts[J].Bioresource Technology,2010,101(10):3765-3767.

[44]OBADIAH A,SWAROOPA G A,KUMAR S V,et al.Biodiesel production from Palm oil using calcined waste animal bone as catalyst[J].Bioresource Technology,2012,116:512-516.

[45]HSIEH L S,KUMAR U,WU J C S.Continuous production of biodiesel in a packed-bed reactor using shell-core structural Ca(C3H7O3)2/CaCO3catalyst[J].Chemical Engineering Journal,2010,158(2):250-256.

[46]HU Sheng-yang,WEN Li-bo,WANG Yu,et al.Gas-liquid countercurrent integration process for continuous biodiesel production using a microporous solid base KF/CaO as catalyst[J].Bioresource Technology,2012,123:413-418.