燃气轮机中超窄方牙螺纹加工方法研究

洪家光 杨文学(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

燃气轮机中超窄方牙螺纹加工方法研究

洪家光杨文学

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

摘要:燃气轮机中超窄方牙螺纹加工极为困难,我所做的加工分析就是针对在超窄方牙螺纹加工过程中如何选择装夹方法、刀具修磨、加工参数选择到检测方法的选择展开的,从而快速、准确的将零件加工合格。

关键词:超窄方牙螺纹;车刀;进刀方法

1 前言

随着航空燃气轮机事业的发展,产品的竞争日趋激烈,为占领航对产品质量要求显得尤为重要。追上或赶超国际领先水平,就要生产高品质的产品,研制新型的产品,在产品零件的加工过程中,必须有合理的工艺、精良的工艺装备,通有机床设备为主要加工力量,因此机床工装夹具在工艺设备中占有着重要的地位,特别在加工精度要求很高,批量较大的生产条件下尤为重要,在现代机械制造业中使用专用工装夹具,已成为普通机床设备扩大加工范围,提高产品质量和提高劳动生产率的重要手段,超窄方牙螺纹在燃气轮机中加工困难,就零件加工过程设计了一套可行的实际操作办法,在实际工作中,收到很好效果。本文也就燃气轮机中超窄方牙螺纹加工方法进行论述。

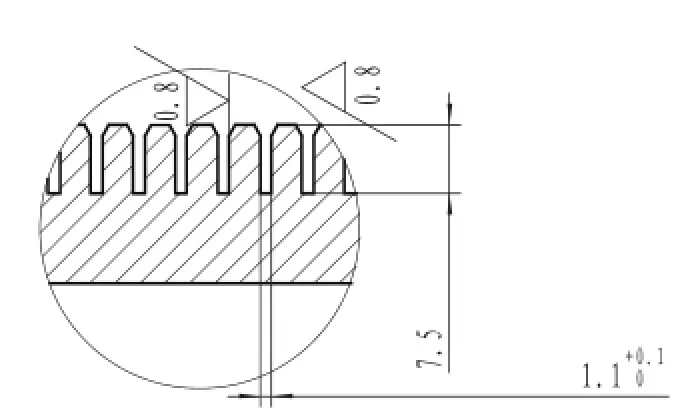

图1 超窄方牙螺纹放大图

2 加工的复杂性

现对其加工难点分析如下:

①螺纹槽不能直接有效的进行检验及测量,因为该零件是外形锥度不能进行以的测量手段进行检验也不能准确检验到1.1±0.05mm的尺寸精度。②车刀修磨的几何角度是直接能否保证其加工精度的主要原因,由于该零件精度要求高、表面粗糙度低,这对刀具锋利性和修光刃几何角度的选用是至关重要的,同时还要保持车刀的有良好的耐用度和强度,这对车刀角度的刃磨加大了难度,也影响零件的表面粗糙度能否达到图纸要求的关键点。③如何选择切削用量的,机床转数选择不当,进给量选择和背吃刀量过大都会影响车刀的强度和产品质量,在这种情况下,影响刀具耐用度及粗糙度。④加工方法的选用,零件的特点是外圆直径500±0.05mm,总长200mm,方牙螺纹,导程8mm,牙槽仅为1.1±0.05mm,直径深度有14mm,是属于超窄超深的方牙螺纹。由于牙槽太窄,以往的加工方法是不行的。车削没多久,整个刀头全掉了,过计算的每次车削线长度约37.5m,可想而知这样车削一次后的刀具很快就会磨损,一定打刀,如图1所示。

图2 零件展示

3 如何采取措施解决以上问题

①加工螺纹槽的检验及测量。我选用样板进行透光测量方法。就是利用样板与零件之间的透光度来检验零件是否合格。样板与零件的透光间隙为0.05mm。制造样板的公差按零件尺寸公差缩小5~10倍。选用的基准和实测值误差保证在0.01mm之内。样板设计槽宽1.1±0.02mm如果利用普通卡尺反爪测量宽度时,卡尺卡爪短不能伸入槽底面,只能测量到槽深的1/3左右,而槽顶宽度与槽底宽度不等现象俗称有稍所以我采用千分量块进行塞测检查,以上方法可以满足测量是否符合图纸要求的程度的主要依据。②车刀修磨的几何角度。采用M42牌号高速钢,为了减少刀具的符合引起振动适当增加强度,我选择螺纹槽刀角度前角γ=10º~13º。要保持刃口锋利,就必须增大后角。选择后角a0=6º~10º,副后角ɑ1=ɑ2=1º~3º,副偏角、主偏角Kγ=0º~2º,正刃倾角λ=3º~10º后刀面磨有大圆弧避免刮伤工件表面。两对前刀面修磨带有一个大于R4的断屑槽,将其后刀面后半部磨出一个大圆弧,也避免作刮伤槽两面,最后用细油石对车刀的前角和后角修磨,使车刀刃口达到锋利最佳状。③切削用量、进给量的选择。切削速度在进行切削加工时刀具切削刃上的某一点相对于待加工表面在主运动方向上的瞬时速度。切削时容易产生冲击所以选用超低转速,切削速度转换为机床转数。应该选择机床转速η=10 转/分。在精车外圆时粗车时应选择,由于槽窄,吃刀量过大,刀具受工件回转力的影响会使车刀容易折断。应该选择吃刀深度0.10mm~0.15mm,直到整个加工型面加工余量约为0.50mm左右时,吃刀深度为0.02mm~0.05mm以提高表面粗糙和尺寸形位公差要求。④进刀加工方法。低速车削螺纹时我选用高速钢车刀,并且分别用粗精车刀对螺纹进行粗精车,车削方牙螺纹通常方法用直进法车削时在每次往复行程中只是手动移动中滑板进给,实现车刀沿一个方向直接进给。此方法缺陷是,车刀三面刀刃同时下屑容易产生扎刀和打刀现象,由于加工时螺旋升角与刀具后角的变化,,螺距较大时是无法车削的。选用“左右阶梯车削”方法使加工过程中为了操作方便有效控制以上的问题,在每次往复行程中不但手动移动中滑板,小滑板向左或向右方向依次作微量进给,每一次车削中滑板一次进刀量为0.2mm,同时利用小滑板把车刀向左或向右方向进给量为0.05mm,这样重复数次行程直至把螺纹车好,此方法优点是能使螺纹的两侧面都获得较小的表面粗糙度,可以防止因三个切削刃同时参加车削而产生扎刀和打刀现象,在车削过程中容易控制牙槽宽度能保证1.1±0.05mm尺寸公差,这种进刀方法我命名为左右阶梯进刀法。

结语

通过使用上述改进的加工方法,超窄高精度方牙螺纹加工中通过大量的试验,对于大直径超窄超深方牙螺纹的加工有了重大突破,与其它加工方法比较,实践证明,该技术加工精度极高容易保证零件加工技术要求。采用了自创加工法“左右阶梯车削螺纹”加工方法,降低了加工中的切削力,同时获得较好的表面粗糙度值。并采集大量加工参数及数据掌握了其加工规律,最终满足了这类零件设计要求的加工精度。

参考文献

[1]赵晓宏,王健,秦勇.四线方牙螺纹加工刀具的设计[J].工具技术,2002, 36 (05):23-24.

中图分类号:TK47

文献标识码:A