车刀的选择与应用分析

安付行

(郑州煤矿机械制造技工学校,郑州451103)

1 车刀的材料

车刀切削时,会受到强大的挤压和剧烈的摩擦。切削点区域的温度很高,这样的工作条件要求刀具材料具有高硬度、较高的耐磨性、较好的热硬性、足够的韧性、良好的工艺性等特性。

数控加工中常用刀具材料有碳素工具钢、低合金工具钢、高速钢(HSS)、硬质合金、陶瓷(氮化硅 SiN)、立方氮化硼(CBN)、金刚石(PCD)等。各种刀具材料对被加工材料硬度的适用顺序(被加工材料硬度由低到高):HSS→镀层HSS→硬质合金→镀层硬质合金→陶瓷→立方氮化硼刀具→金刚石刀具。

硬质合金是数控车削刀具中最常用的材料。硬质合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下也基本保持不变,在1000℃时仍有很高的硬度。硬质合金刀具是目前使用最为广泛的一种刀具,所以本文以90°硬质合金车刀为例进行分析。

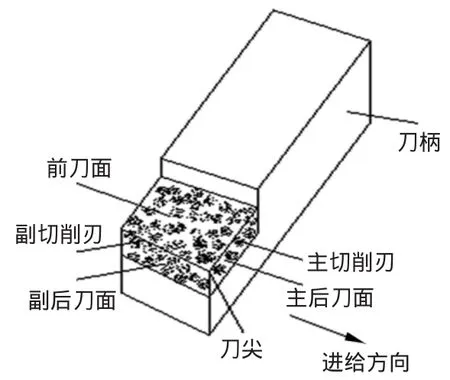

图1

2 车刀的组成

在机械行业中有这样一句俗语“三分刀具、七分技术”,说明要想加工出合格的零件,除了熟练操作机床,掌握必要的加工技术,还要掌握一定的刀具方面的专业技能。如图1所示,车刀由刀柄、刀头组成。刀柄是刀具上夹持或车刀的夹持部分;刀头是焊接刀片的部分,或由它形成了车刀切削刃的切削部分。其中刀头又由前刀面、主后刀面、副后刀面、主切削刃、副切削刃、刀尖组成,即“三面、两刃、一尖”。它担负着全部的切削任务,其中主切削刃与副切削刃相交部位就是刀尖,刀尖在加工工件时尤其重要,可以说,一把车刀的刃磨是否合格,最关键的部位就是刀尖,因为在车削时,全部是由车刀的刀尖部位参加切削工作,当然,车刀的刀头部位每个面、每条切削刃都有其特殊的作用。以车刀中的前刀面为例:前刀面主要是切屑流经过的表面,一方面车刀的前刀面决定了切屑和前刀面的摩擦力的大小,如果前面刀表面粗糙度值小,切屑在流经前刀面时摩擦力就小,产生的摩擦温度就小;另一方面,前刀面决定了切屑变形的大小,前刀面中的前角较大时,切屑在流经前刀面时就不容易变形,切屑弯曲半径较大,切屑容易排出,但切屑不容易折断;当然切屑的折断还和工件的材料、车刀主偏角及车削时的切削深度等因素有关,它只是影响切屑变形的一部分原因。通过对前刀面的分析,90°硬质合金车刀中的“三面、两刃、一尖”,我们必须正确理解车刀的每个位置的作用与用途,才能在刃磨车刀时心中有数,达到我们刃磨车刀的真正目的。

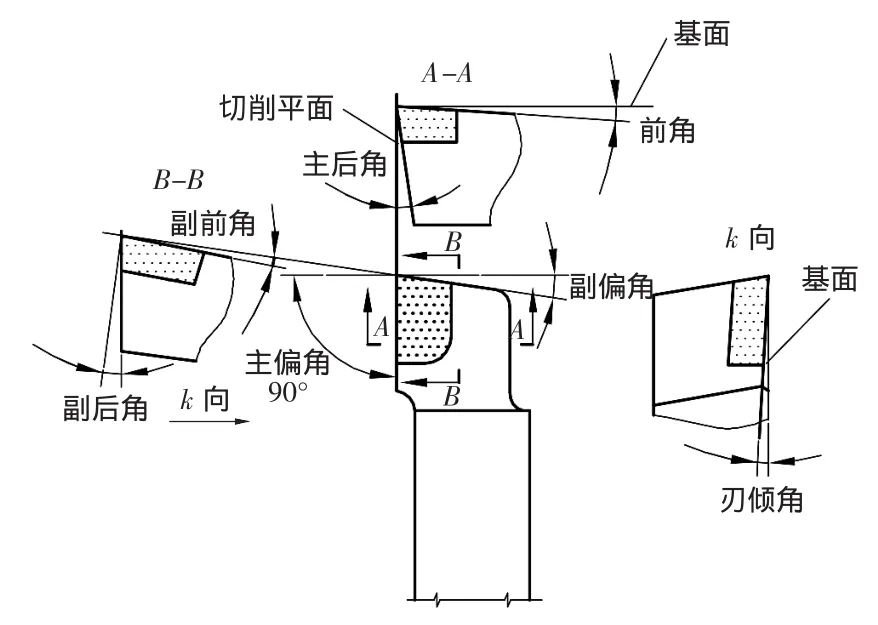

3 车刀的几何角度

首先分析车刀的6个基本几何角度。车刀的几何角度主要由6个基本几何角度组成,即前角、主后角、副后角、主偏角、副偏角、刃倾角,如图2所示。

图2

另外,在这6个基本几何角度中所产生的派生角度也不可忽略(楔角和刀尖角)。在主截面A-A内,前刀面与主后刀面之间的夹角称为楔角,即前角+主后角+楔角=90°,主切削刃与副切削刃之间的夹角为刀尖角,即主偏角+副偏角+刀尖角=180°,这2个角度决定了刀具的强度。例如:在刃磨90°硬质合金车刀时,主偏角选择90°~92°的范围,副偏角选择6°~8°的范围。在副切削刃上除靠近刀尖处修磨成的修光刃能起到微量的切削外,它主要起到对加工表面的修光作用。其它的副切削刃部分是不能参加切削加工的。在主切削刃上靠近刀尖处起主要的切削加工作用,主偏角决定了切削力方向及大小的分配问题。主偏角和副偏角的大小确定后,车刀的楔角的角度就已确定,它决定了车刀的强度及散热情况。不能只生面地强调某个角度的大小,要综合考虑这些角度发生的变化,从而得出车刀对切削工件的全部影响。

4 车刀的刃磨

在切削过程中,车刀的前刀面和主后刀面处于剧烈的摩擦和切削热的作用之中,会使车刀的主、副切削刃口变钝而失去切削能力,所以要通过刃磨车刀才能恢复切削刃口的锋利和正确的车刀几何角度。因此,作为车工必须掌握车刀的刃磨技能。车刀的刃磨分为机械刃磨和手工刃磨,一般学校或企业多采用手工刃磨。所以,在掌握了车刀的组成及几何角度后,就可以进行刀具的手工刃磨练习。第一步要学会选择砂轮的种类,目前常用的砂轮材料有2种:碳化硅和氧化铝砂轮,刃磨刀具不同部位,选择不同的砂轮。碳化硅砂轮多呈绿色,其砂粒硬度高,切削性能好,但脆性大,适于刃磨硬质合金车刀;氧化铝砂轮多呈白色,其砂粒韧性好,比较锋利,适于刃磨高速钢和硬质合金的刀柄部分。第二步是掌握刃磨刀具的方法及步骤。一般来讲,一把车刀的刃磨,首先磨去刀面上的焊渣,并将车刀的底面磨平。再粗磨车刀的各个刀面,以初步形成主、副切削刃和必要的几何角度(车刀的6个基本几何角度);接着磨断屑槽(一般不建议初学者刃磨);然后精磨车刀的各个刀面,以保证主、副切削刃是直线,同时保证正确的几何角度。最后修磨过渡刃。总体来说,不管刃磨哪个刀面,切削刃始终保持在砂轮的上方,不管刃磨哪个切削刃,刀尖都是最后刃磨的。

5 车刀的安装

以车刀的主后角为例,一般90°硬质合金车刀的主后角为6°~8°,这是车刀刃磨时的几何角度,在实际安装车刀时,要求车刀的刀尖和工件的中心轴线等高,如果车刀的刀尖高于或低于工件的中心轴,车刀在工作时的主后角就会相应地大于或小于实际刃磨车刀时的主后角。这说明即使刃磨车刀时的几何角度正确,也必须考虑车刀的安装问题。尤其是车刀的主偏角和副偏角,在车刀刀头装倾斜的情况下,都会发生变化,从而影响我们加工时对车刀的要求。总之,车刀在安装时伸出的长短、高低、垂直度等都有一定的要求,这也需要长期的工作经验总结。

6结语

综上所述,在数控机床的实习过程中,我们要重视基本技能的训练,主要是安全文明生产、机床的操作及保养、车刀的认识及刃磨、量具的保养与正确使用等内容。就车刀而言,我们要正确认识和理解车刀的材料特性、组成、几何角度、刃磨方法及安装要求,在实际的切削加工中还要根据切削时的各种实际情况,进行适当的选择和调整,总结加工经验,循序渐进,养成良好的工作习惯,这有助于高效率地加工出合格的产品零件。

[1] 彭德荫.车工工艺与技能训练[M].北京:中国劳动社会保障出版社,2001.