大直径重掺硅单晶工艺研究

莫 宇,韩焕鹏

(中国电子科技集团公司第四十六研究所,天津300220)

大直径重掺硅单晶工艺研究

莫 宇,韩焕鹏

(中国电子科技集团公司第四十六研究所,天津300220)

重掺单晶一些独有的特性,能有效解决目前集成电路面临的一些难题。对大直径重掺硅单晶生长过程中的一些工艺进行了研究,主要包括掺杂方式和拉速设定两个方面,通过实验分析,选取了适宜的掺杂方式与拉速,最终生长出外形良好,符合电阻率目标要求的单晶。

硅单晶;重掺磷;掺杂;拉速

21世纪是全球信息化迅猛发展的时代,作为信息化产业基础的集成电路(IC)产业正朝着“更好、更快、更便宜”的方向快速发展,在技术特征上表现为要求硅片的直径更大,器件的特征线宽更小。在特征线宽达到亚微米范围后,与线宽相近的任何微缺陷都会严重影响器件的成品率和电学参数,同时增加器件的能量损耗。目前集成电路已经从深亚微米尺度发展为纳米尺度阶段,这就对作为集成电路基础的硅单晶材料提出了更高的要求。

因重掺杂硅单晶极低的电阻率以及一些独有的特性,采用其作为衬底可以有效解决集成电路中的软失效(Soft-error)和闩锁效应(Latch-up),同时还有利于降低功率器件的损耗。在CZ法中,N型重掺单晶掺杂剂主要有磷、砷和锑。锑在硅晶格中的固溶度远小于砷和磷,因此注定其无法使单晶达到特别低的电阻率值。砷的氧化物为剧毒物质,对环境和人体危害极大,因此在单晶生产过程中需要严加防护。磷是无毒物质,而且重掺磷硅单晶电阻率极限也能达到极低值(7.5×10-4Ω·cm)。综和考虑磷是生长重掺杂单晶相对优秀的材料,目前大部分厂商采用的重掺杂硅单晶都为重掺磷硅单晶。另一方面,减小集成电路单位成本最明显有效的方法就是增大硅单晶的尺寸,目前世界先进厂商的硅片直径已经增加到了450 mm。

为满足集成电路产业对于硅片的高要求,我们开展了关于直径150 mm重掺磷硅单晶的生长工艺研究,研究内容主要包括磷掺杂方式的选择和生长过程中拉速的选择。

1 生长实验

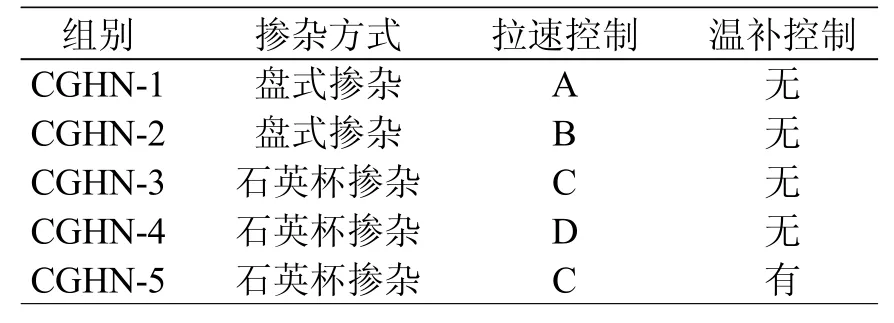

单晶生长实验选用美国kayex公司CG6000直拉型硅单晶炉,该单晶炉可以用于生长最大尺寸为φ200 mm(8英寸)的硅单晶,最大投料量为60 kg。实验选用350 mm(14英寸)密闭式热场,密闭式热场相比于原敞开式热场,拥有更大的纵向温度梯度,并能控制氩气的流向,有利于迅速带走挥发物质,可以为重掺磷单晶提供良好的生长环境。实验生长的硅单晶为N型,晶向为<111>/<100>,投料量为25 kg,目标电阻率低于2×10-3Ω·cm,主要对磷的掺杂方式以及单晶生长拉速控制进行了实验分析,实验分组如表1所示。

表1 实验分组情况

具体拉速控制如图1所示,其为单晶整个生长过程中的设定值。拉速A设定始终处于较高值;拉速D设定始终处于较低值;拉速B和拉速C处于适中位置,两者平均值相接近,但C较B变化更为平缓。

图1 拉速设定曲线

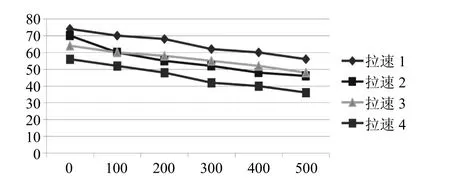

实验结果如表2所示。

表2 实验结果

2 实验分析

2.1 掺杂方式的选择

由于磷极易挥发,因此无法像生长普通单晶一样在装料阶段将磷放入,否则在加热过程中会导致磷大量挥发,使得电阻率超标,同时会污染整个炉体,造成单晶生长异常困难,甚至无法成晶。因此需要在原料熔化完成后再将磷掺入。实验中我们采取了两种不同的掺杂方式,但掺杂剂量都是相同的,均为一次性掺杂,目标电阻率值为1.8×10-3Ω·cm。

盘式掺杂是使用籽晶在熔硅中放出一小圆片,然后将磷粉放置在圆片上再熔入硅中。该方法操作简便,无需额外工具,掺杂迅速。但从实验结果可以看出,使用该方法拉制出的硅单晶电阻率比目标电阻率要高。分析研究认为这是因为盘式掺杂法是开放式掺杂,由于磷易挥发的特性,且炉内温度较高,在掺杂的过程中已有部分磷挥发,造成单晶电阻率偏高,因此需要根据实际情况进行二次补掺。通常我们在掺杂完成后先拉制出一小头测试其电阻率,再根据测试电阻率计算出需要补掺的磷粉量,计算公式可参照公式1:

其中,m1为第一次掺杂磷粉数量;

ρ1为小头测试电阻率;

m2为达到目标电阻率的磷粉数量;

ρ2为目标电阻率。

则,Δm=m2-m1即为需要补掺的磷粉数量。

为了进一步提高掺杂准确性,我们另外设计了一种石英杯掺杂法。掺杂装置为石英材料制作的一个小杯,上部开口,配有石英盖,下部设计成漏斗状,可用小圆硅片封住。掺杂时将磷粉放入杯中,盖上盖子,底部用硅片封好,然后将漏斗口熔入熔硅中,待漏斗口处的硅片熔化后,磷粉即掉入熔硅中。该方法在掺杂过程中是全密闭式掺杂,大大减少了磷粉的挥发,使得掺杂更为准确。从实验数据可以看出,使用该法掺杂的单晶的电阻率基本和目标电阻率一致,但该法需要额外制作专用的掺杂石英杯,简便性不如盘式掺杂法。

综上所述,当需要掺杂的磷粉数量较多时,掺杂时挥发量越大,这时使用石英杯掺杂就会比较适宜;当需要掺杂的磷粉数量较少时,挥发量较少,使用盘式掺杂更为方便。

2.2 拉速分析

要获得完整性良好的单晶,在单晶生长过程中,我们需要保证单晶生长界面的稳定,使单晶顺利生长。影响单晶生长界面稳定性主要因素有温度梯度、生长速度和熔体内的杂质。大直径重掺磷单晶生长界面大,熔体内又含有大量的磷杂质,导致生长界面极其脆弱,生长界面的稳定性易被破坏而诱发晶变,同时容易发生组分过冷,导致液面结晶无法生长单晶。为此我们需要选择拥有足够大温度梯度的热场,另一方面需要选择合适的拉速。

在相同热场状态下,温度梯度是一定的,从实验结果中我们可以分析得出,CGHN-1在单晶拉制过程中出现了结晶的现象,说明拉速设定过高,在单晶生长过程中出现了组分过冷,随着过冷度进一步加大,使液面出现了部分结晶。CGHN-2降低了部分拉速却出现了晶变的现象,分析认为是由于拉速变化过大,使得温度来回波动,大尺寸的重掺磷单晶生长界面稳定性极其脆弱,任何微小的波动都容易破坏其稳定性,导致单晶生长失败。CGHN-3选用了较低且变化平缓的拉速,最终生长顺利,未发生组分过冷状况,如图2所示。CGHN-4选用了更低的拉速,生长顺利,且单晶表面完整性较CGHN-3更好,如图3所示,但生长时间过长,生产效率低,不利于商业推广应用。

图2 CGHN-3生长出的单晶示意图

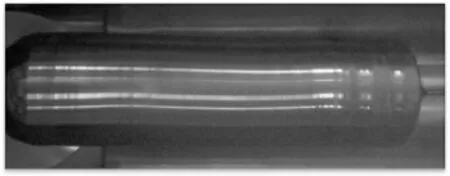

图3 CHHN-4生长出的单晶示意图

为使生长的单晶具有良好的外形同时拥有较高的生产效率,在CGHN-5中,我们在CGHN-3的基础上增加了温补控制(HSP control)。在晶体生长过程中,通过相应的温补控制即功率调节,可以使单晶炉内热环境始终处于适合晶体生长的范围,可防止单晶处于过冷状态,同时也能抑制拉速的波动,这样不仅能提高生产的效率而且能够获得良好外形的重掺磷单晶,降低了晶体内微缺陷的产生几率。实验结果表明,通过温补控制,我们得到了与CGHN-3相似的晶体。

3 结论

大直径重掺单晶因其独有的特性,一直是硅单晶生长领域的重点和难点之一。本文着重研究了重掺磷单晶生长过程中掺杂方式和拉速选择两方面,掺杂方式需要根据所需电阻率选择适宜的方法,提高掺杂的效率;较快地拉速会导致组分过冷,影响单晶生长,过慢的拉速使生产效率低下,成本增加,适宜的拉速使单晶生长顺利,配合温补控制可以有效提高单晶的质量水平,从实验结果可以看出单晶质量已有部分提高,但如何根据不同拉速匹配合适的温补设定曲线,进一步提高单晶质量水平仍需要进一步研究。

[1] 刘锋,韩焕鹏,李丹,等.重掺磷硅单晶生长技术研究[J].天津科技,2009,36(6):6-8.

[2] 王镇辉.重掺磷直拉硅单晶中缺陷的研究[D].浙江大学2012硕士论文,2012:25-29.

[3] 刘鑫,刘立军,王元,等.大尺寸单晶硅生长过程的数值模拟[A].中国工程热物理学会传热传质学2009年学术会议论文集[C].2009:1-6.

[4] T.Zhang,F.Ladeinde,V.Prasad.Turbulent Convection in a Czochralski Silicon Melt[J].Journal of Heat Transfer,1999,(121):1027-1041.

Research of the Big Diameter Heavy Doped Silicon Crystal

MO yu,HAN Huanpeng

(The 46th Research institute of CETC,Tianjin 300220,China)

With the rapid development of electronic industry,IC industry's requisition for silicon single crystal improves day by day.Heavy doped single crystal had some unique features;some problems of IC can be effectively solved by its unique features.In this paper,we'd do some studies on the technology of growing heavy doped silicon single crystal.The studies included two main parts: doping method and growth speed setting.We had selected proper doping method and growth speed setting by analyzing the results of the experiments.Finally,the single crystals were successfully grown,which had good physical shape and target resistivity.

Silicon single crystal;Heavy doped phosphorus;Doping method;Growth speed

TN304.055

B

1004-4507(2015)02-0001-04

2015-02-25