甲醇汽油橡胶输油管防溶胀剂实验评估

王君山,黄星亮

(1.北方华锦化学工业股份有限公司,辽宁 盘锦 124021;2.中国石油大学(北京),北京 102249)

甲醇汽油的研究和应用已有较长历史[1-17]。基于富煤贫油的资源状况,甲醇汽油在我国获得高度重视,应用不断扩大[2]。但由于甲醇汽油对橡胶和塑料等非金属件有较强的溶胀作用,会对橡胶和塑料等材料的理化性能造成损害,使橡胶件发生软化、龟裂[1,3,11-16]。现在市场上汽车的油路中非金属件材料大多为NBR丁腈橡胶,根据试验结果和有关的文献来看,甲醇汽油对丁腈橡胶存在比较严重的溶胀作用[16]。防止橡胶的溶胀最根本的办法是更换汽车输油系统中的非金属件的材料,如用氟烷橡胶或氟硅橡胶等具有更好耐甲醇溶胀性能的材料,但是这些类型的橡胶价格太高,还没有大规模推广使用。因此,在现有条件下推广甲醇汽油的使用,最有效便捷的方式是在甲醇汽油中添加适量的防溶胀剂来减少甲醇汽油对NBR橡胶材料的溶胀破坏。本文对目前市场上的部分防溶胀剂及多种其他试剂的防溶胀性能进行了测试,并对测试结果进行了讨论。

1 抑制溶胀的原理

根据甲醇汽油对橡胶的溶胀原理,抑制溶胀的发生可以通过调节介质的极性以及添加表面活性剂来实现。NBR丁腈橡胶是一种典型的极性橡胶,根据相似相溶原理,极性橡胶要抑制溶胀,就要减少介质的极性,使得介质和橡胶的化学性质产生较大的差异,降低互溶性。另外从动力学的角度分析,若能选择某种结构上既具有非极性端,又具有极性端,且保证其极性端的体积小于非极性端、扩散进入橡胶的速度高于介质、与橡胶分子的相互作用力大于介质的表面活性剂,则会优先在橡胶的表面形成一层极性保护膜,阻止介质分子进入橡胶内部,防止溶胀。

甲醇汽油的主要组分是汽油以及甲醇,还有少量的助溶剂。在甲醇汽油中,甲醇分散在汽油组分中,而汽油组分都是非极性的,分散的甲醇分子之间无法形成分子间氢键,因此此时的甲醇分子极性较强。防溶胀剂的作用原理就是与甲醇形成氢键,使得甲醇的极性降低,扩大甲醇与橡胶之间的极性差距,来减少橡胶的溶胀。或者是添加表面活性剂,利用表面活性剂既有极性端,又具有非极性端的特殊结构,且极性端小于非极性端,扩散进入NBR橡胶的速度高于甲醇,与橡胶的作用力大于甲醇,这样优先吸附在NBR橡胶上的表面活性剂就会在橡胶表面形成一层保护膜,阻止甲醇进入橡胶,防止了溶胀的发生。

2 甲醇汽油防溶胀剂实验评价

根据上述相似相溶原理,选用具有所需结构特征的表面活性剂进行试验,此外还对部分文献中提到的橡胶防溶胀剂产品进行了试验。本试验用同一种实验过的发生溶胀比较严重的橡胶管 (即捷达、志富汽车输油管)进行浸泡,浸泡液为未添加和添加了防溶胀剂的甲醇汽油 (M15)、DMC甲醇汽油(MD15),浸泡时间为 7天,浸泡温度为 50℃,浸泡完成后,在室温条件下干燥10天。

2.1 某品牌防溶胀剂的考察

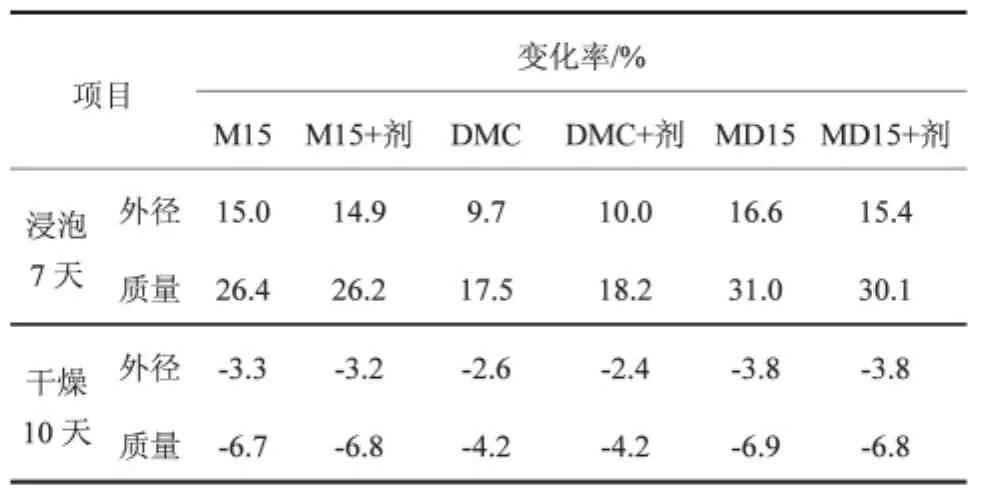

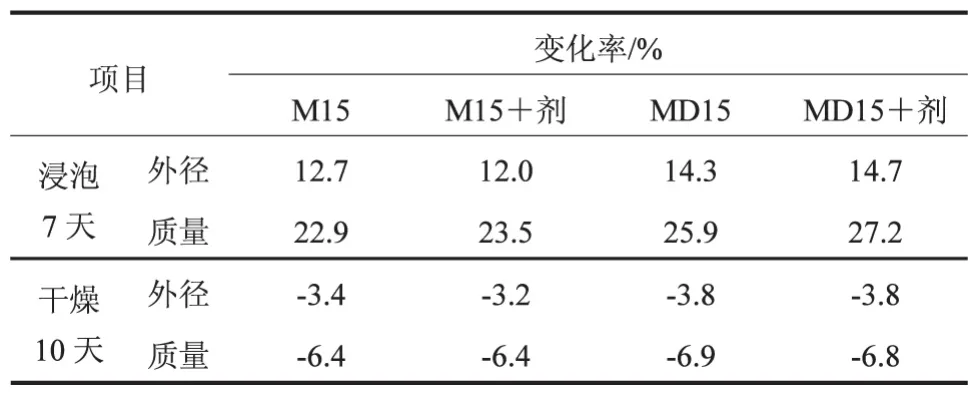

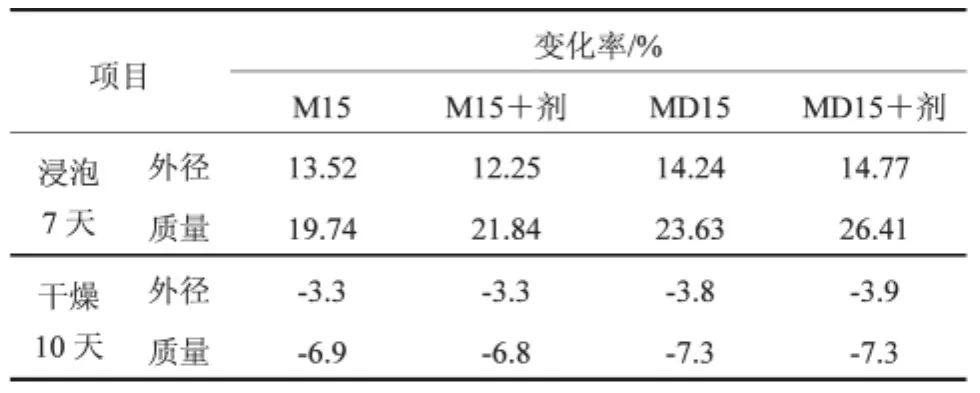

根据有关资料,从山东某企业购买了其生产的防溶胀剂,产品为淡黄色液体,有一定气味,成分为一种高分子羧酸类聚合物。厂家提供的产品标准加入量为w=0.5‰~1‰,为了有比较明显的对比,试验中采用3‰的加入量,试验结果如表1所示。

表1 某型防溶胀剂的效果

从表1可以看出,浸泡在添加了该产品的甲醇汽油中的橡胶管的外径和质量变化率与浸泡在未添加防溶胀剂的甲醇汽油中的橡胶管的外径与质量变化率几乎相同,该产品对橡胶管的溶胀基本没有起到任何的作用。干燥后的质量和外径变化率也基本相同。可以认为,该产品对NBR橡胶并不具有对甲醇汽油的防溶胀效果。

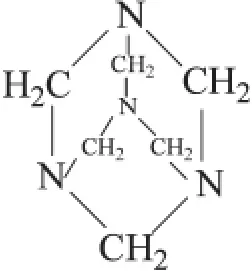

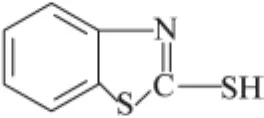

2.2 促进剂H和促进剂M的考察

促进剂H是一种常见的硫化橡胶促进剂,化学名称是六亚甲基四胺,结构式如下:

促进剂M也是一种常用的硫化橡胶促进剂,化学名称是2-硫醇基苯并噻唑,结构式如下:

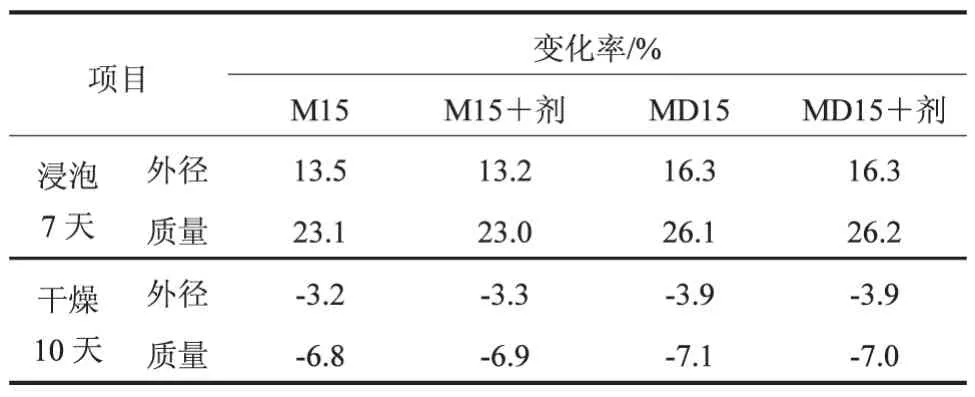

有学者认为,促进剂H和促进剂M加入到极性和甲醇相似的二乙二醇、乙二醇、三乙醇为原料配制的复配制动液中,可以有效地防止这种合成制动液对硫化橡胶的溶胀作用,故对这两种化学试剂进行考察,其加入量都是w=3‰,橡胶管在恒温50℃的条件下浸泡7天。实验结果如表2和表3所示。

表2 促进剂H的防溶胀效果

表3 促进剂M的防溶胀效果

从表2和表3可见,促进剂H和促进剂M对于减少甲醇汽油对NBR橡胶的溶胀没有作用。这可能是因为文献中提到的制动液主要成分是多醇,会形成比较强烈的分子间氢键,宏观上表现为形成了分子簇团,防溶胀剂只需要和橡胶有很小的结合,就能够抑制多醇分子进入橡胶,从而防止溶胀的发生。而甲醇汽油中,极性很强的甲醇因为无法形成分子间氢键,极性较强,而且甲醇分子很小,所以很容易就能进入到橡胶中,导致溶胀的发生。

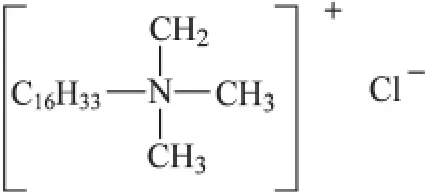

2.3 十六烷基三甲基氯化铵的考察

十六烷基三甲基氯化铵是一种常见的阳离子表面活性剂,易溶于水和醇,具有较长的非极性的烷基长链和极性的季铵基团,结构式如下:

在理想状况下,有可能体积较小的极性端会进入到橡胶中,体积较大的长链烷基会留在橡胶表面形成一层 “隔离层”,将甲醇等极性分子和橡胶隔开,从而抑制溶胀的发生。实验结果如表4所示。

表4 十六烷基三甲基氯化铵的防溶胀效果

从表4可见,添加十六烷基三甲基氯化铵对浸泡在溶液中的橡胶管的外径变化率和质量变化率没有影响,其对阻止甲醇汽油对NBR橡胶的溶胀也没有明显的效果。

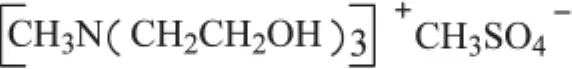

2.4 对抗静电剂TM的考察

抗静电剂TM是一种淡黄色油状粘稠液体,易溶于甲醇和水,结构式为:

TM的防溶胀试验结果如表5所示。从表5可以看出,添加TM对橡胶管的外径和质量变化率影响不大,干燥后的质量外径变化率也基本相同。可以认为TM对防止甲醇汽油对NBR橡胶溶胀没有效果。

表5 抗静电剂TM的防溶胀效果

3 结论

通过上述实验证明:

(1)山东某企业生产的甲醇汽油防溶胀剂,对NBR橡胶没有防溶胀效果。

(2)促进剂H和促进剂M对减少甲醇汽油对NBR橡胶的溶胀没有作用。

(3)十六烷基三甲基氯化铵对阻止NBR橡胶在甲醇汽油中的溶胀效果不明显。

(4)抗静电剂TM对防止NBR橡胶在甲醇汽油中的溶胀亦没有效果。

鉴于试验的几种化学试剂对橡胶在甲醇汽油中均没有明显的防溶胀效果,究其原因可能是这些物质的极性基团和橡胶的结合力不够大,或者是因为橡胶的孔道太大,这些物质无法阻止分子直径很小、极性又强的甲醇进入橡胶内部,从而无法防止橡胶的溶胀。

[1]乔映宾,张永光.甲醇汽油应用情况及存在问题的探讨[J].石油化工,2005,35(s1):74-79.

[2]穆仕芳,尚如静,魏灵朝,等.我国甲醇汽油的研究与应用现状及前景分析 [J].天然气化工 (C1化学与化工),2012,37(1):62-66.

[3]姚英,曾东建.甲醇汽油对供油系非金属件溶胀性试验研究[J].汽车工艺与材料,2003,(10):25-27.

[4]宋崇林.增氧剂DMC对汽油理化特性及电控汽油机性能的影响[J].燃烧科学与技术,2004,10(4):295-298.

[5]魏小平,许世海.掺醇汽油的特点及推广应用中的问题[J].山西能源与节能,2003,(3):23-24.

[6]钟洪权,王亚明,张松.甲醇汽油的技术进展及应用前景[J].云南化工,2006,33(5):51-55.

[7]Leslie B.Fuel composition[P].EP:82688,1982.

[8]David S G,Staines S M.Fuel compositions [P].EP:98691,1983.

[9]张新庄,张娟利,黄勇.车用低比例甲醇汽油的胶质实验研究[J].石油与天然气化工,2012,41(6):543-546.

[10]李晶晶,周郁良,刘晓辉,等.甲醇汽油性能的实验研究[J].天然气化工(C1化学与化工),2008,33(3):22-25.

[11]李立琳,王忠,秦先锋,等.发动机燃油管在含氧燃料中的腐蚀溶胀性能的研究[J].汽车工程,2012,34(6):561-565.[12]王宏,张俊晟,田永宏,等.甲醇汽油橡胶溶胀抑制剂的研究现状及性能对比 [J].天然气化工 (C1化学与化工),2014,39(5):80-82.

[13]王君山,唐治钫,黄星亮.室温下汽车输油管在DMC甲醇汽油中溶胀规律初探 [J].天然气化工 (C1化学与化工),2013,38(3):52-54.

[14]李圣勇,李圣涛.甲醇汽油的腐蚀性和溶胀性研究[J].化学工业与工程技术,2007,28(6):33-34.

[15]王君山,黄星亮.苛刻条件下橡胶输油管在DMC甲醇汽油中溶胀规律探讨 [J].天然气化工 (C1化学与化工),2014,39(5):22-26.

[16]王君山,黄星亮.车用NBR橡胶输油管在甲醇汽油、DMC甲醇汽油中溶胀后SEM电镜物化表征研究[J].天然气化工(C1化学与化工),2014,39(6):73-76.

[17]唐治钫,王君山,黄星亮.DMC-甲醇汽油互溶性影响因素的研究[J].天然气化工(C1化学与化工),2013,38(4):52-54.