机车电机端盖加工数控宏程序可行性研究

党建峰 胡 越 景成运 丁果果

(中国中车永济新时速电机电器有限责任公司,山西 永济 044502)

机车电机端盖加工数控宏程序可行性研究

党建峰 胡 越 景成运 丁果果

(中国中车永济新时速电机电器有限责任公司,山西 永济 044502)

端盖是机车电机的主要部件之一,端盖轴承室内孔或端面上的斜孔有注油孔和通风孔,孔的位置直接影响注油或通风,加工不到位便会烧坏轴承。在数控卧式镗床上加工时,由于端盖安装于弯板上,且每次安装弯板位置不确定,同时工作台的转动,导致孔位置不易计算,需CAD绘图确定坐标。为了解决此问题,通过编制宏程序(使用变量编程),准确计算出各轴坐标,简化操作,避免每次换型装夹后绘图确定坐标点,使部件加工符合图纸要求。

端盖;斜孔;宏程序;坐标

随着机车电机性能的提高,电机配件的加工精度要求越来越高,端盖上斜孔的位置度和深度精度也随之提高:有些斜孔深180mm多,且是盲孔,而孔深超差1~2mm就会造成工件报废。传统的划线加工方式已不能满足设计要求。在数控加工中,经常会遇到机床工作台的中心与工件中心不重合现象,如在卧式加工中心加工时,弯板固定于工作台上,工件安装于弯板上,使用操作工提供的机床机械原点和工件原点,通过CAD绘图,很容易得出旋转后相对于工件原点的X轴坐标;而如何使用变量编程,不需CAD画图,通过变量运算,将工件旋转的角度转换到工作台中心,使操作工只需输入工件坐标原点,执行程序,记录在工件原点下X、Z轴的坐标,是解决问题的关键。

1 程序分析

由于每个机床的回转中心都在工作台中心上,所以必须将工件旋转的角度转换到工作台中心;同时为了方便编程,将工件内孔中心定位在工作台中心正方向。工件安装完成后,操作工需找出工件内孔中心,确定各轴工作原点X、Y、Z(端面基准点)、B(旋转轴,端面找正)。同时必须知道机床X轴原点和Z轴原点值,计算工作台原点与工作原点机械坐标差值(具体如图1所示)。

△X=│X0-X│

△Z=│Z0-Z│

R=√(△X×△X+△Z×△Z)(工件中心点到工作台中心的距离)

β0=tg-1△X/△Z(旋转方向工件中心点与工作台中心的夹角)

将工作台旋转角度β1(注意β1正负),β=β1+ β0。

Xˊ=Rsinβ(旋转后斜孔中心X轴与工作台机械原点X距离)。

Zˊ=Rcosβ(旋转后斜孔中心与工作台机械原点距离)。

2 程序编制

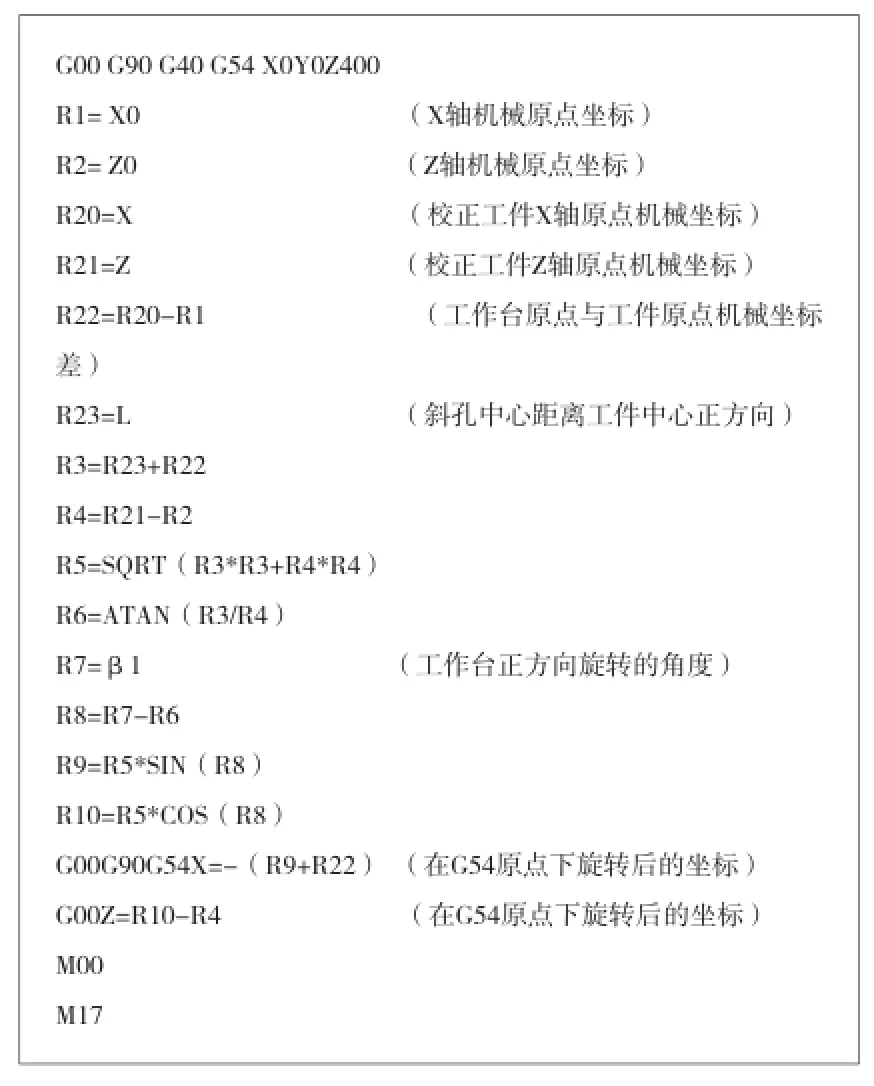

①对于西门子Siemens 840D系统编制,R参数子程序L0001如图2所示。

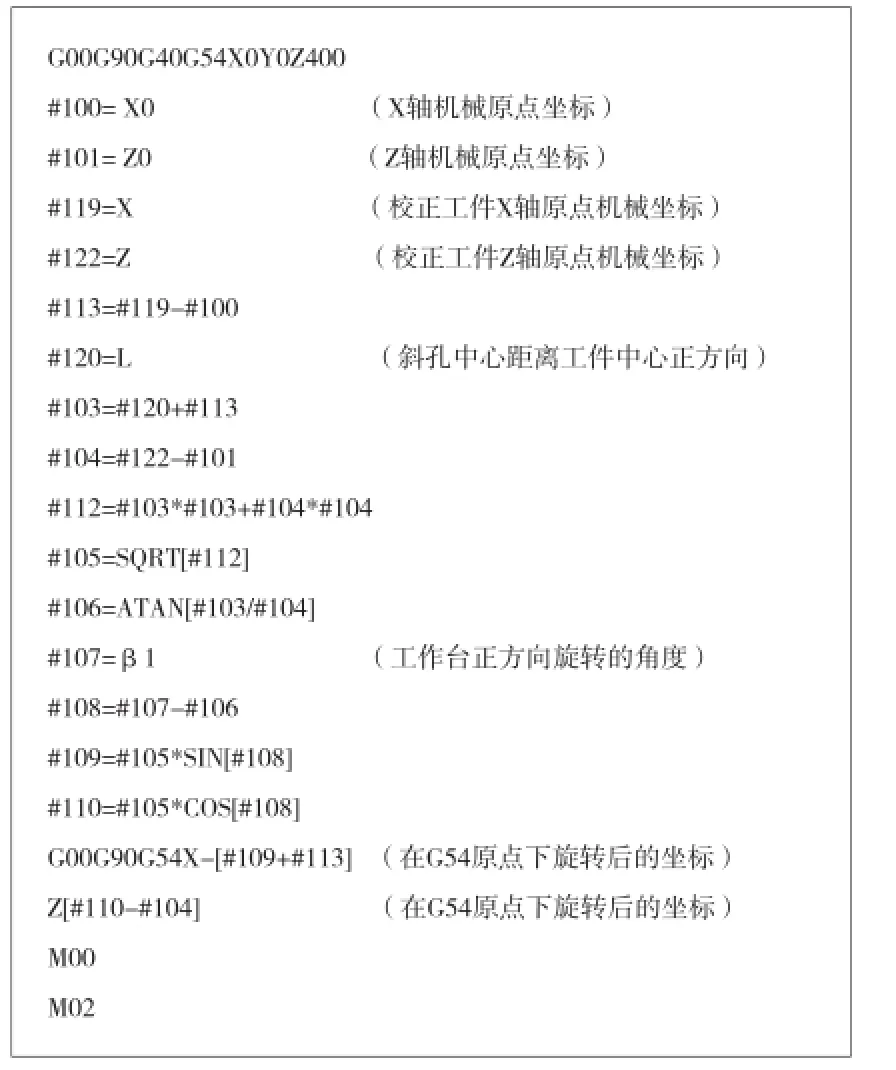

②对于Fanuc系统,编制宏程序O8801如图3所示。

结语

通过以上程序编制,在加工时,只要运行完宏程序,记录所得到的X、Z旋转后的坐标,直接编写主程序,即可加工斜孔,且容易控制孔深;如果需要加工斜孔表面距中心的距离,同样可准确保证斜面尺寸。此程序已在机床上运行,加工后端盖符合设计要求;批量生产中换型加工只需运行宏程序即可,不需再进行繁琐的计算或绘图。当然,在实际运用过程中,应根据所加工部件的特点灵活多变,不可全盘照搬,例如,当斜孔角度负转,且斜孔在工件中心负方向;或安装弯板与工件后,找正X轴工件原点在工作台中心的负方向,则程序参数计算有变化,读者不妨自己编制,达到举一反三的效果。

图1

[1]李峰.数控宏程序实例教程[M].北京:化学工业出版社,2010.

[2]陈海舟.数控铣削加工宏程序及应用实例[M].北京:机械工业出版社,2010.

图2

图3

TG659

A