推土机生产线效率提升的研究与建立

侯业华

(山推抚起机械有限公司,辽宁 抚顺 113112)

1 精益生产内涵及特点

精益生产既是一种文化,又是一种理念,强调尽可能降低企业生产占用资源以及降低企业运营管理成本,从而最大限度减少浪费,提高生产效益的具体生产方式。从另一个角度来说,精益生产又能够极大的缩短生产资源闲置时间、生产作业切换时间、产品开发设计周期,并尽可能的减少库存量、劣品数量、不合格供应商以及不合格的绩效,因而我们又可以把它当做一种生产管理技术。精益生产的运作方式是由市场需求拉动的,因此各供应商需要小批量及时供货,在满足市场需求的前提下尽可能降低库存,进而是整个生产经营链实现“精益”。因此,精益生产应该很难一步到位,其过程是漫长而艰巨的,但对精益的改善是永无止境的。所以要实现精益生产,必须建立样板线工程,由点带面,进而实现全面精益生产。

2 当前实施精益生产存在的问题

2.1 陈旧观念的影响

与国外企业特别是日系企业相比,国有企业大部分员工自身危机意识感不强,总认为天塌下来还有个高的顶着,企业不行了,还有国家扶持着。长期以来的固有思想,已严重阻碍了企业的迅速发展和壮大,更谈不上企业的竞争力了。因此,陈旧性观念是影响精益生产的首要问题。

2.2 精益思想“软件”与一些固有“硬件”的冲突

精益生产要求我们以最大限度地减少企业生产所占用的资源,消除一切浪费。而在生产实际现场,由于历史的原因,一些厂房、设备等资源在一开始规划设计的时候,就没有按照精益生产的思想去勾画,所以在后续执行精益生产的过程中,就要存在软硬件冲突,精益生产受到影响。

2.3 消除生产现场存在浪费

过量生产(配送)造成的浪费 ;等待时间的浪费;运输的浪费;库存的浪费(潜在的浪费);动作的浪费;缺陷/返修造成的浪费;沟通不良造成的浪费;不必要的过程产生的浪费。

3 构建推土机精益生产样板线,提升生产效率

3.1 改变观念,树立精益价值观

从管理层到员工层都必须深入的贯彻实施精益化生产的思想,这是实施精益思想的基本前提。只有在每个员工改变原有看待问题、开展工作的方式方法,具备危机意识,同时管理阶层做到良性的引导和监督管理的前提下才能把精益化生产措施落实到实处。

3.2 切实行动,走精益生产之路

用“5S”规范现场,做好基础管理。

5S是现场管理的基础,生产管理5S水平的高低,代表着管理者对现场管理认识的高低,这又决定了现场管理水平的高低,而现场管理水平的高低,制约着精益生产活动能否顺利、有效地推行,通过生产管理5S活动,从现场管理着手改进企业"体质",则能起到事半功倍的效果。

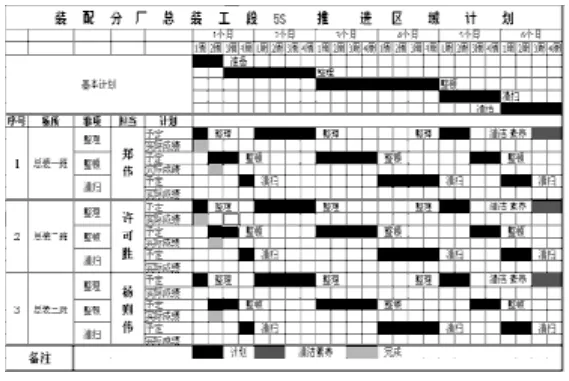

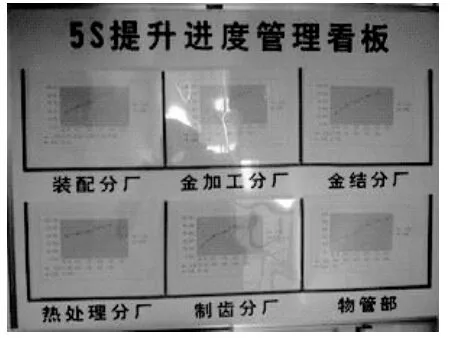

开展“5S”活动,要拟定具体的活动计划(附图1),并成立相关的推进组织,按计划实施考核(附图2)。在实施过程中,确保物品和人员的定制定位,即:明确每位员工的权责,让他们都清楚自己应该负责什么,自己应该做什么事,出问题后自己应该负什么样的责任,只有这样员工的积极性才能够得到充分调动。而且在生产过程中,赋予每位员工发现故障立即停止生产线的权力,并鼓励员工主动发现故障、解决问题。

3.2.1 用“秒表”确定动作、物流时间,消除生产作业浪费

根据现场物料投放顺序和摆放状态,结合员工动作次序,统计出本工位员工操作总时间,并将其分解成具体的动作步骤时间,描绘员工的动作路线图。这样就可以很清晰的知道哪些动作时间较多、哪些工序时间最长、哪些动作路线复杂;并对其进行相应的改善。通过对员工近乎苛刻的时间把握,以市场为导向,在合适时间内生产合适数量及高质量的产品,同时以“平准化”作为前提条件,从而拉动企业生产。

图1

图2

3.2.2 找出瓶颈工序,优化布局

所谓瓶颈工序是指:在整个推土机组装生产流程中生产节拍最慢的环节即为“瓶颈”工序。更广义地讲,瓶颈是指整个流程中制约产出的各种因素,而瓶颈工序顾名思义就是制约整条生产线产出量的那一部分工作步骤或工艺过程。流程中存在的瓶颈不仅限制了一个流程的产出速度,而且影响了其它环节生产能力的发挥。例如,某些特殊情况下,公司人力、原材料不足、设备故障、信息不对等等都会成为公司生产的瓶颈。

正如瓶口大小制约着瓶内液体的流出速度,生产过程中的瓶颈同样会制约整个生产线的产出速度。瓶颈还有可能“漂移”,取决于在特定时间段内生产的产品或使用的人力和设备,因此日常生产运作中都需要引起我们足够的重视。为此我们应该进行必要优化:通过生产线工艺平衡对生产的全部工序进行平均化,调整各作业负荷,以使各作业时间尽可能相近。这个调整的过程就为改善的过程,也是精益生产的基础。

具体做到:第一,始终准确把握生产过程中固有的改进与提高余地,并不断改进提高生产操作方法、生产结构、质量及管理方式。第二,始终致力消除一切浪费,对精益生产来说,一切不能提高生产附加值的工作都是浪费,而这些都需要消除。第三,在改进提高以及消除浪费的基础上,企业仍然要连续改善生产管理中的问题,从而使精益生产更进一步。第四,确立精益生产不断改进的明确目标,其中既包括最终目标也包括各个阶段的具体目标。

4 结语

精益管理是一种先进的生产组织管理方式。它通过消除工作过程中一切浪费现象来追求整个工作过程的完美,我们在这种思想的指导下,实施推土机样板线工程,通过建立和完善精益生产思想的各种制度体系,并强化教育宣传使得全体员工接受这些经营理念,逐步形成行为习惯,进而形成企业文化,推动公司的长远发展。

[1]詹姆斯,丹尼尔.改变世界的机器.北京:商务印书馆,2003.

[2]王频.精益生产在日本的发展状况[J].成组技术与生产现代化,2002,19(01):1-5.