CFD技术在生产线技改中的应用

崔洪坤

(中建材(合肥)热工装备科技有限公司,合肥市 230051)

CFD技术在生产线技改中的应用

崔洪坤

(中建材(合肥)热工装备科技有限公司,合肥市 230051)

采用CFD技术对水泥生产线进行数值模拟,可方便地获得一些实验室条件不易得到的信息,如:分解炉内速度场、温度场、颗粒轨迹和粒子停留时间等,能够直观分析生产线存在的问题。对生产管理、技术改造提供参考和理论依据。本文则为CFD技术在技术改造中的应用实例,CFD技术的应用大大缩短了设计时间,对生产线技改、设备优化起到了指导作用,取得了良好的效果。

CFD技术;数值模拟;速度场;温度场;粒子停留时间;技术改造

1、引言

近年来,通过CFD技术,工程技术及研究人员可以方便地获得一些实验室条件不易得到的信息,可以为工程设计、生产管理、技术改造提供各种必须的参数,如系统压力场、速度场、温度场、气体浓度分布、颗粒停留时间以及燃烬程度等参数。在掌握上述数据的基础上, 结合自身的实践经验和试验验证,可快速而准确地发现、分析和解决现有设备和设计中不足之处。为创新设计、工程改造提供依据, 大大降低研发成本和周期。

本文从工程应用的角度出发,采用CFD技术以南方水泥某企业2500t/d分解炉为研究对象,对新型干法水泥熟料生产技术中主要的设备分解炉进行数值模拟计算,根据模拟结果和实践经验对该生产线进行了改造,取得了良好效果,得到业主的好评。

2、技改前分解炉的数值模拟

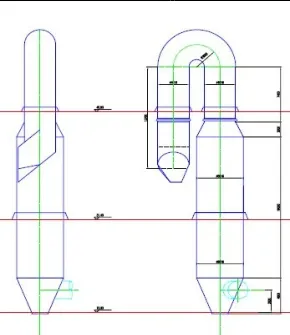

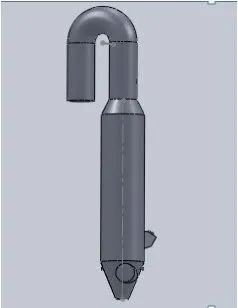

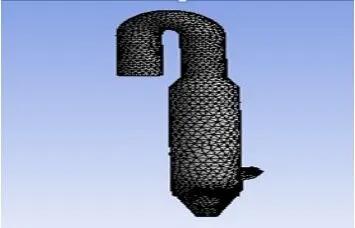

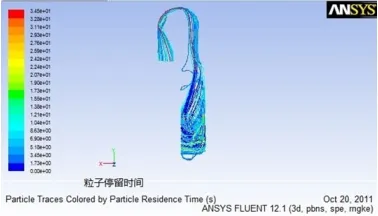

该生产线技改前存在C1出口气体温度偏高(350℃左右)、系统阻力大(>6200Pa),电耗、热耗高;分解炉容积偏小(814m3),炉内风速偏高,生料和煤粉燃烧停留时间短(4.5s),无烟煤不能在分解炉内燃尽,热效率低等问题。图1、2为技改前分解炉几何结构和数值模型。表1为技改前分解炉的参数。对分级炉进行网格划分(图3),结合实践定义边界条件后进行数值模拟,主要结果如图4、5、6。

缩口直径(净空) 分解炉直径(净空) 鹅颈管直径(净空) 炉容积(带鹅颈管)尺寸 1630mm 5400mm 3500mm 814m3

图1 技改前分解炉几何结构

图2 技改前分解炉数值模型

图3 技改前分解炉网格划分

图4 技改前分解炉的速度场

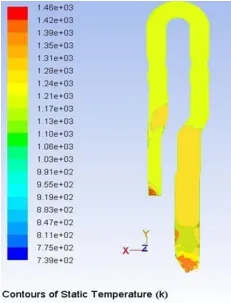

图5 技改前分解炉内温度场

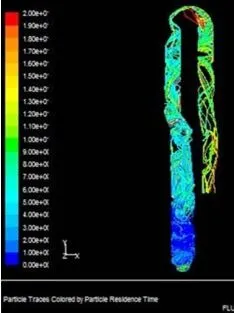

图6 技改前分解炉内粒子停留时间

通过数值模拟结果可以看出,分解炉风速平均在 8.7m/s,相当数量的生料粒子停留时间在5s以下,对无烟煤煤粉燃烧和碳酸钙分解不利。从温度场看,炉体中上部有局部的高温,为煤粉分布不均造成,可能造成分解炉结皮等问题。

3、技改措施及技改后分解炉的数值模拟

3.1 预分解系统技改措施

根据技改前数值模拟结果和实践经验,对预分解系统做如下改造:

1、增大分解炉容积。改后的分解炉和鹅颈管总有效容积由原炉型的814m3扩大到1509m3,物料在炉内的停留时间由原来的4.5s上升到6.3s,提高了生料的分解率和煤粉的燃烬率,能够满足无烟煤燃烧需要。

2、取消预燃室,C4下料全部进入分解炉,三次风管改为单管偏心进入分解炉下锥体。有利于三次风和窑气在分解炉底部形成强烈的喷旋结合作用,使生料和煤粉分散的更均匀,分解炉底部温度场更为合理,避免局部高温,提高换热效率、生料分解,利于分解炉内煤粉混合和燃烧。

3、将原撒料箱改为获得实用新型专利授权的扩散式撒料箱,能使物料的分散效果更均匀,进一步提高换热效率。

4、对窑尾喷煤管喷煤角度进行调整,改善锥部三次风、窑气、煤的混合流场,从而改善分解炉内温度场,提高分解炉热效率和容积利用率。

3.2 技改后分解炉的数值模拟

针对以上技改措施,对技改后的分解炉进行数值模拟验证,给技改提供理论支撑和直观性。技改后的分解炉数值型和网格划分见图7、图8。由温度场可以看出,新分解炉内部温度分布均匀,炉体下部中间部位附近高温区有利于无烟煤的燃烧和生料的快速分解。

图7 技改后分解炉的数值模型

图8 技改后分解炉的网格划分

图9 技改后分解炉内温度场

图10 技改后分解炉内粒子停留时间

由粒子停留时间可以看出,新炉型的喷旋结合作用非常明显,出口处黄色的线条表示粒子在炉中将停留10s以上,使煤粉充分燃烧放热,生料充分分解。

根据技改前后计算机模拟仿真的结果比较可以看出,技改后分解炉内温度分布更加均匀,生料和煤粉的分散效果好且停留时间长,煤粉燃尽率高。由于生料分散效果好且停留时间长,换热分效率高,有效提高了解炉容积利用率,使技改后系统能够满足100%使用无烟煤的要求。

4、技改后生产线实际运行情况

该项目是CFD技术与实践经验相结合在技改工程中的成功典范,通过对分解炉的数值模拟可以准确地得到分解炉内部的各种物理量的分布,预测分解炉系统的性能,使得我们可以在系统投入商业运行之前对其性能具有充分的掌握,此外,针对特殊的原燃料特性和业主需求,例如无烟煤的燃烧,进行个性化的设计,以确保系统运行稳定且高效。

CFD的成功应用,加快了技改设计周期,降低了技改投资,对系统设备优化起到了重要作用,取得了良好效果。经过本次技改,在较短的工期内实现了技改目标,一次投料成功,系统运行稳定,实现了100%无烟煤煅烧,窑产量达到3217t/d,C1出口温度由改造前的360℃左右下降到290-300℃,吨熟料标煤耗103.6kg,达到了预期的目标。

TQ172

B

1007-6344(2015)09-0003-01