腐蚀环境下节段式钢箱梁疲劳试验方案研究*

韩晓东,张 剑,洪 涛,高岩渊,艾 军,叶见曙

(1.南京航空航天大学,江苏 南京 210016;2.江苏省镇江市工程勘测设计研究院,江苏 镇江 212003;3.江苏广靖锡澄高速公路有限责任公司,江苏 无锡 214191;4.东南大学,江苏 南京 210096)

腐蚀环境下节段式钢箱梁疲劳试验方案研究*

韩晓东1,张 剑1,洪 涛2,高岩渊3,艾 军1,叶见曙4

(1.南京航空航天大学,江苏 南京 210016;2.江苏省镇江市工程勘测设计研究院,江苏 镇江 212003;3.江苏广靖锡澄高速公路有限责任公司,江苏 无锡 214191;4.东南大学,江苏 南京 210096)

提出了一种在腐蚀环境下研究节段式钢箱梁的疲劳试验方案。该方案便于测出试件在特定次数下的应变,通过分析计算应变可得到在特定次数下的残余应变,根据残余应变可以分析这些试件在腐蚀环境下的疲劳损伤累积规律。

钢箱梁;腐蚀;疲劳;试验方案

钢箱梁也称钢板箱形梁,一般由顶板、底板、腹板、横隔板、纵隔板和加劲肋等通过全焊接的方式连接而成。使用钢箱梁作为桥梁主要承载构件可以追溯到二战后的德国,为了恢复战后经济需要,德国修建和重建了大量桥梁,为了解决钢材十分短缺这一难题,德国开始凭借其高强度钢材及高超的焊接技术,设计出了一种新式桥梁承载结构,即钢箱梁[1]。随后,钢箱梁的优点逐渐被各国工程师们发现,并广泛地应用到本国桥梁建设中。我国从1978年开始建设了大量斜拉桥、大跨径钢拱桥及悬索桥,随着时间的流逝,钢桥结构发生腐蚀疲劳破坏而造成的事故时有发生,如在2001年11月7日清晨,我国宜宾金沙江桥的4对短吊杆由于腐蚀疲劳突然断裂,局部桥面坠落江中,而该桥仅仅使用了11年[2]。

在钢桥运营阶段,钢桥结构不仅要承受人群和车辆等的荷载,还要受到周边环境如海洋、大气、冰盐等的化学腐蚀。自20世纪70年代起,欧洲和日本等国先后对钢桥的钢箱梁展开疲劳性能等方面的研究[3-5];但是在研究过程中没有考虑到外界环境对钢箱梁的影响,只是针对钢箱梁易破坏的几个部位进行了研究。我国学者也逐渐开始对钢箱梁各种构造细节进行了相关研究;但是依然没有考虑到外界环境对钢箱梁的影响,如曾志斌[6]总结了导致正交异性钢桥面板疲劳裂纹产生的原因,一个是由主应力引起的,另一个是由面变形引起的。中国铁道科学研究院的赵欣欣[7]通过实桥静、动力试验及足尺模型静载试验,研究了正交异性钢桥面板的受力特性。童乐为等[8]对1跨40 m箱梁桥的钢桥面板在1辆3轴重型货车作用下的应力状况,进行了现场试验和理论分析,结果表明,钢桥面板的疲劳验算可不考虑多车效应。

随着时代的发展,重载车辆不断增加,车流量也在加大,再加上钢桥所处的高腐蚀环境,使得钢桥在服役不到10年的时间里就发生了严重的腐蚀。疲劳或腐蚀均会造成桥梁的累计损失,使桥梁的耐久寿命大大减少,因此研究腐蚀对桥梁钢箱梁的疲劳性能影响具有重大的工程意义和现实意义。基于上述情况,本文设计了一种考虑钢桥运营环境的对节段式钢箱梁疲劳试验方案。

1 试件设计

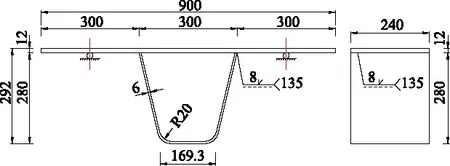

根据江阴大桥的节段式钢箱梁,设计出节段式钢箱梁试件的形状和尺寸(见图1)。试件为由顶板和U型纵肋焊接而成的结构,其中,试件材料为Q345b钢,焊接材料为E50型焊条。

图1 节段式钢箱梁试件尺寸

试件的涂装方案为:节段式钢箱梁U形肋外部喷涂硅酸锌车间底漆15 μm,环氧云母氧化铁中间漆150 μm,环氧面漆100 μm,共3道;U肋内部只喷涂硅酸锌车间底漆15 μm,共1道;钢箱梁桥面行车道处喷涂硅酸锌车间底漆15 μm,环氧富锌底漆75 μm,高固体份厚浆型环氧沥青面漆250 μm,共3道。

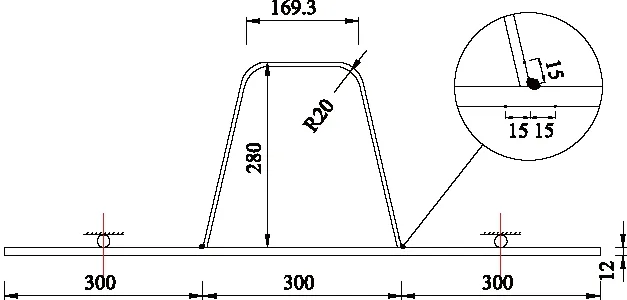

本试验主要用来测试纵肋和桥面板间坡口焊的疲劳强度,因此,纵肋与面板均粘贴应变片,应变片的粘贴位置取在离坡口焊焊根15 mm处[9],在沿纵肋方向粘贴4组,应变片沿纵向为30、90、150和210 mm处粘贴,每个试件粘贴24个应变片,如图2所示。

图2 应变传感器的布置设计图

2 试验装置及测试内容

本次试验是在土木结构实验室的FTS多通道协调加载系统疲劳试验机上完成的,主要测试的内容如下。

1)试件的应变。通过测试试件各个测点的应变片读数,得到试件在各级荷载水平下测点的应力分布情况,以及在循环加载下各测点的应力幅大小。基于应变片读数,可以判断出试件在腐蚀环境下发生疲劳破坏的危险点;基于应变片读数变化情况,有助于判断裂纹产生的位置;基于统计整个过程中应变片读数可以得到试件在腐蚀环境下的疲劳损伤演化规律。

2)试件的挠度。通过观察FTS多通道协调加载系统软件中的荷载挠度变化,有助于判断裂纹产生的时刻以及试件破坏的时刻。

3 试验方案设计

3.1 腐蚀试验

试验预设计加工4个试验件,编号为SJ1~SJ4。试验研究的是钢箱梁在腐蚀环境下的疲劳性能,而钢箱梁的接触腐蚀介质是大气;因此,钢箱梁腐蚀主要为大气腐蚀,即由于空气中的水分、氧气和腐蚀介质共同作用引起的化学和电化学反应。通常情况下,把大气腐蚀环境分为乡村大气、城市大气、工业大气和海洋大气等,相对于其他大气环境,海洋大气通常有高度的腐蚀性,具有比普通大气湿度大、盐分高、温度高及干和湿循环明显等特点。本文将选取海洋大气作为试验的腐蚀环境,但考虑到实验室现有设备及项目资金的因素,采用类似于海洋大气环境的腐蚀溶液浸泡试验的方法来模拟海洋大气腐蚀试件。设计单一变量的腐蚀溶液可以直观地看出腐蚀环境对试件的影响;因此,设计了浓度为1%、3%和5%的NaCl腐蚀液对试件进行腐蚀,目的是探讨在不同浓度的腐蚀液下试件的疲劳损伤演化规律。

3.2 疲劳试验

试验试件为SJ1,采用正弦波常幅加载,加载上、下限分别为25和5 kN,加载频率为3 Hz。具体的试验过程如下。

1)预加载。将试件SJ1两端铰支,中间单点加载,作动器与试件盖板之间放置面积为300 mm×200 mm的1块钢板和1块橡胶板,用以模拟均布作用的车轮荷载。荷载作用中心落在试件整个盖板的中心位置,在正式试验前对试件施加10 kN的力,共进行3次预加载,以消除钢板、橡胶板与试件之间的接触松动及接触不良。

2)第1次静载。分5级加载至疲劳荷载上限(25 kN),即0、5、10、15、20和25 kN时,每级荷载下等待一段时间,待应变数据稳定后记录数据,然后卸载到0。

3)动载。第1次静载试验完成后,将疲劳机设置为动态加载,反复调节,保持加载荷载稳定。当荷载循环次数N分别达到1、2、4和8万次时停机,再分5级加载至疲劳荷载上限(25 kN),记录在各级荷载下各应变片的读数,然后卸载到0继续加动载。

4)试验结束。当试验机位置超限时,停止试验,记录承受循环荷载的次数及疲劳破坏特征。

3.3 腐蚀疲劳试验

试验试件为SJ2,加载条件同SJ1。具体的试验过程如下。

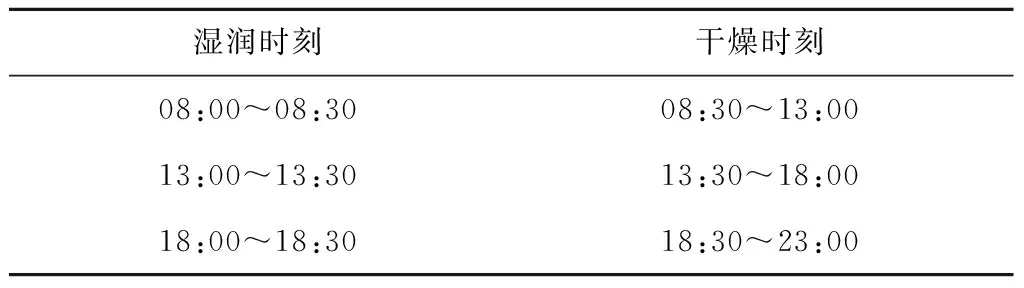

1)第1次腐蚀试验。在正式加载前,首先对试件SJ2进行腐蚀试验。腐蚀过程为把SJ2放在1%NaCL腐蚀液中进行腐蚀,每5 h为1个循环(试样浸入溶液时间为30 min),每天3次循环,24 h为1个周期,晚上暴露在空气中。试验干湿循环时刻见表1。腐蚀15 d后取出晾干,再进行疲劳试验。

2)第1次疲劳试验。试件SJ2晾干后,将其两端铰支,进行与SJ1相同的预加载和第1次静载试验。第1次静载试验完成后,将疲劳机设置为动态加载,当荷载循环次数N分别达到1、2、4和8万次时停机,再分5级加载至疲劳荷载上限(25 kN),记录在各级荷载下各应变片的读数,然后卸载到0继续加载。

表1 试验干湿循环时刻表

3)第2次腐蚀试验。记录完8万次时的应变片读数后,将SJ2从疲劳试验机上取下,对试件SJ2进行第2次腐蚀,腐蚀过程同前,腐蚀时间为15 d。

4)第2次疲劳试验。将SJ2安装到疲劳试验机上预加载后,加静载测试此时试验的状态,完成后将疲劳机设置为动态加载。当荷载循环次数N分别达到12、16、22和28万次时停机,再分5级加载至疲劳荷载上限(25 kN),记录在各级荷载下各应变片的读数,然后卸载到0继续加载。

5)第3次腐蚀试验。记录完28万次时的应变片读数后,将SJ2从疲劳试验机上取下,对试件SJ2进行第3次腐蚀,腐蚀过程同前,腐蚀时间为15天。

6)第3次疲劳试验。将SJ2安装到疲劳试验机上预加载后,加静载测试此时试验的状态,完成后将疲劳机设置为动态加载。当荷载循环次数N分别达到34和42万次时,先停机,再分5级加载至疲劳荷载上限(25 kN),记录在各级荷载下各应变片的读数,然后卸载到0继续加载。

7)试验结束。每测4次静载数据进行一次腐蚀,当试验机位置超限时,停止试验,记录承受循环荷载的次数及疲劳破坏特征。

试件SJ3与试件SJ4的试验过程同试件SJ2,不同的是试件SJ3浸泡在3%NaCl腐蚀液中,试件SJ4浸泡在5%NaCl腐蚀液中。

4 结语

随着经济的发展,环境污染也越来越严重,加上重载车辆的增加及车流量的加大,使得钢桥在服役很短的时间内就会发生裂纹等安全隐患;因此,研究腐蚀环境对钢桥钢箱梁结构的疲劳性能影响是有必要的。本文提出了一种在腐蚀环境下研究节段式钢箱梁的疲劳试验方案,该方案便于测出试件在特定次数下的应变,通过分析计算应变可得到在特定次数下的残余应变,根据残余应变可以分析这些试件在腐蚀环境下的疲劳损伤累积规律。

[1] 钱冬生.从正交异性板和箱形结构运用于桥梁的历史来领略桥梁的科技发展和创新[D].广州:广州大学, 2007.

[2] 钱冬生.科学地对待桥渡和桥梁[M]. 北京:中国铁道出版社,2003.

[3] 费尔希.钢桥的疲劳与断裂实例研究[M].北京:中国铁道出版社,1989.

[4] 钱冬生.钢桥疲劳设计[M].成都:西南交通大学出版社,1986.

[5] 格尔内.焊接结构的疲劳[M].周殿群,译.北京:机械工业出版社,1988.

[6] 曾志斌.正交异性钢桥面板典型疲劳裂纹分类及其原因分析[J].钢结构,2011(2):9-15, 26.

[7] 赵欣欣.正交异性钢桥面板疲劳设计参数和构造细节研究[D].北京:中国铁道科学研究院,2011.

[8] 童乐为.正交异性桥面板的疲劳研究[D].上海:同济大学,1995.

[9] 钱冬生.关于正交异性钢桥面板的疲劳[J].桥梁建设,1996(2):9-11.

*国家自然科学基金资助项目(11232007)

江苏省自然科学基金资助项目(BK20130787)

浙江省水利厅科技资助项目(RC1445)

南京航空航天大学青年科技创新基金资助项目(NS2014003)

责任编辑李思文

FatigueTestDesignSchemeofSectionalSteelBoxGirderinCorrosiveEnvironment

HAN Xiaodong1, ZHANG Jian1, HONG Tao2, GAO Yanyuan3, AI Jun1, YE Jianshu4

(1.Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;2.Jiangsu Province Zhenjiang City Engineering Survey and Design Institute, Zhenjiang 212003, China;3.Jiangsu Guangjingxicheng Highway Co., Ltd.,Wuxi 214191, China; 4.Southeast University, Nanjing 210096, China)

The paper put forward a corrosive environment research sectional steel box girder of the fatigue test. The test is easy to measure the strain under a specific number, the residual strain can be obtained through the analysis of the strain, according to the residual strain, fatigue accumulative damage rule can be analyzed in corrosive environments.

steel box girder, corrosion, fatigue, test scheme

U 441

:A

韩晓东(1989-),男,硕士研究生,主要从事结构强度设计等方面的研究。

2014-07-29