调度绞车内齿轮锻造工艺改进

石 岩

(沈阳铁信科技有限公司,辽宁 沈阳 110000)

调度绞车内齿轮锻造工艺改进

石 岩

(沈阳铁信科技有限公司,辽宁 沈阳 110000)

内齿轮是调度绞车传动部件上的重要零件。其原锻造工艺采用敞开式套筒模锻造,不仅机械加工余量大,原材料浪费严重,而且在滲碳淬火过程中齿面易出现裂纹,可直接影响产品质量。通过对其锻造工艺进行分析,采用封闭式套筒模锻造工艺,提高了产品质量,减少了材料浪费,获得了较好的经济效益。

内齿轮; 锻造工艺; 锻模

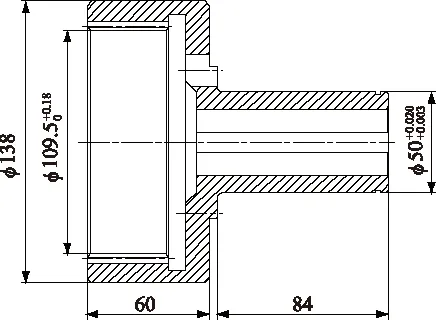

内齿轮是调度绞车传动部件上的重要零件(见图1),其工艺性及使用要求都较高。在实际生产中,零件毛坯一直采用锻造成形,其工艺路线为:下料→锻造→正火→粗加工→精加工→渗碳淬火→磨内孔。原锻造工艺采用敞开式套筒模锻造,不仅机械加工余量大,原材料浪费严重,而且在滲碳淬火过程中齿面易出现裂纹,直接影响产品质量。针对此种情况,经分析对比,确定改用封闭式套筒模锻造工艺。

图1 内齿轮零件图

1 工艺分析

1.1 敞开式套筒模锻造分析[1]

图2 敞开式套筒模

敞开式套筒模(见图2)结构简单,操作方便,但内齿轮采用敞开式套筒模锻造时,内齿部位不能锻造出来, 只能由机床加工成形,这样不仅造成原材料浪费,工人劳动强度加大,更重要的是锻造形成的金属纤维组织在加工时被切断,使整体强度降低;同时,齿部致密组织被切除,留下的芯部晶粒组织较粗大,化学成分不均匀,有疏松、裂纹和气孔缺陷,从而导致渗碳淬火时易出现裂纹,使产品质量得不到保证。

1.2 封闭式套筒模锻造分析

封闭式套筒模锻造的锻模结构较为复杂。锻件成品尺寸由模膛控制,锻后零件毛坯几何形状规则,表面光洁,尺寸较精确。内齿轮齿部在热态下锻造后,击碎了组织中粗大晶粒,使偏析趋向均匀,内部未氧化的裂纹、气孔得到焊合,疏松组织被压实,提高了金属组织的致密度和金属的力学性能;同时,晶粒沿着变形方向拉长,晶粒间的杂质(主要是硫化物及其他塑性非金属夹杂物)也随同金属一起变形,沿着晶粒变形方向定向伸长,定向伸长的杂质却并不因为金属再结晶的作用而消除,从而得到十分稳定的金属纤维组织。无论热处理或再经过锻造加工,该纤维组织都不被破坏,且沿锻件的外形连续分布,符合零件的受力要求。

2 套筒模设计[2]

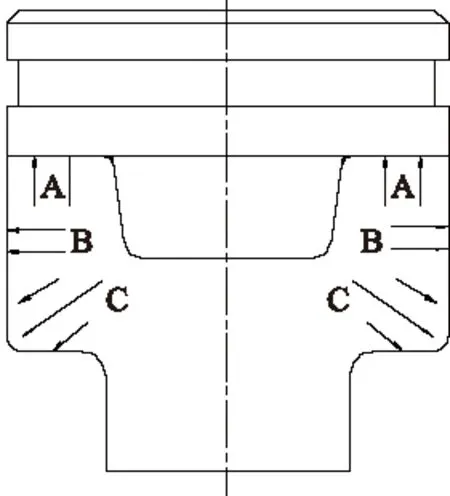

2.1 锻件成形分析

锻件在冲孔时,冲头下面的金属沿着水平方向B流动(见图3)。由于受到外层金属的阻碍,有部分金属向A向流动,另有部分金属向C向流动,可充填满倒角。

图3 锻件成形示意图

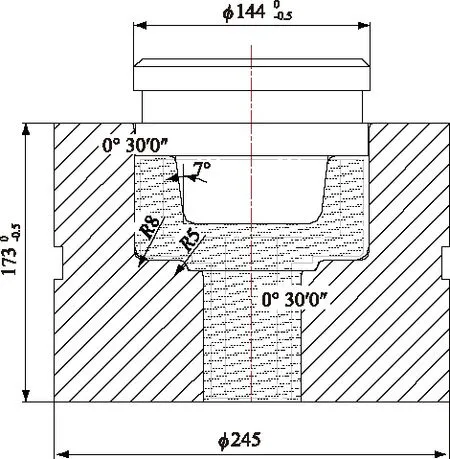

2.2 锻模设计

1)套筒直径D。在封闭式套筒模内,由于金属变形阻力较敞开式大,所以模壁厚度也较敞开式的大。

2)套筒高度H。确定模套高度时应保证上模垫性能可靠,通常在上模垫进入模套15~25 mm与坯料接触的情况下计算模套高度。

3)上模垫高度。应保证在终锻打靠时上模垫高出模套20~30 mm。

4)模锻斜度。外壁取30′,内壁斜度取7°。

5)圆角半径,包括外圆角半径R和内圆角半径r。根据圆角处高度h和相对高度比查找有关资料取值。

锻模零件图如图4所示。

图4 锻模零件图

3 效果分析

3.1 质量效益

采用封闭式套筒模锻造工艺后,内齿轮芯部组织晶粒得到进一步的细化,消除了材料组织缺陷,经渗碳淬火后无一件出现裂纹;另外,车床粗车原工艺为车钻φ30孔→扩孔 →车内孔成形,现只需粗车内孔成形,大大减少了车工工时,减轻了工人的劳动强度,缩短了工期,提高了设备利用率。

3.2 经济效益

采用敞开式套筒模锻造的下料质量为每件15 kg,车床粗机加工时间为2 h。 20CrMnTi材料价格为7.5元/kg,粗车工时为60元/h,热处理工时为2元/kg,则每件成本价格为:

15×(7.5+2)+2×60=262.5 (元)

采用封闭式套筒模锻造的下料质量为每件9.5 kg,车床粗机加工时间为1 h,则每件成本价格为:

9.5×(7.5+2)+1×60=150.25 (元)

可见,工艺改进后,材料利用率提高了1.5倍,每件节省材料及工时费112.25元(262.5元-150.25元)。

[1] 桃泽坤.锻造工艺学与模具设计[M].西安:西北工业大学出版社,2007.

[2] 王德拥.简明锻工手册[M]. 北京:机械工业出版社,2003.

责任编辑马彤

ImprovementforForgingProcessofDispatchWinderInternalGear

SHI Yan

(Shenyang Tiexin Technology Co., Ltd.,Shenyang 110000, China)

Internal gear is an important part of dispatch winder transmission parts. The forging process of it takes open-type sleeve mold forging, which not only makes big margin of machining and materials wastes, but also makes crakes often occurred at the surface of gears when carburizing and quenching, so affected quality of productions. Through analysis of forging process, by taking closing-type sleeve mold forging process, improved quality of productions, induced materials wastes, so got better economical benefits.

internal gear, forging process,forging mold

TG 316.3

:B

石岩(1964-),女,工程师,主要从事机械制造等方面的研究。

2014-07-24