基于Ⅲ型弹条的新型地铁扣件设计研究

邢俊,蔡敦锦,田春香,王平

(1.西南交通大学高速铁路线路工程教育部重点实验室,四川成都 610031; 2.中铁二院工程集团有限责任公司,四川成都 610031)

基于Ⅲ型弹条的新型地铁扣件设计研究

邢俊1,蔡敦锦1,田春香2,王平1

(1.西南交通大学高速铁路线路工程教育部重点实验室,四川成都 610031; 2.中铁二院工程集团有限责任公司,四川成都 610031)

基于弹条Ⅲ型弹性分开式扣件设计了一种新型地铁扣件,从主要参数及结构设计方面将其与弹条Ⅲ型扣件作了较全面的对比,并对新型扣件系统的主要部件——铁垫板及螺栓的受力与变形进行了分析。新型扣件的设计关键点为:优化了铁垫板设计,增加其宽度和厚度,改善了传力性能;增大了螺栓孔处圆角半径,且在边缘设置小段切线;将挡肩与铁垫板下部连接处的直角连接改为圆弧过渡连接,并增设圆弧过渡区,减缓了突变处的应力集中,使得在最不利荷载作用下铁垫板的强度能够满足使用要求,有足够强度富余且其横向和垂向位移很小;减小螺杆长度,增大螺纹段的长度,使其在60 kN抗拔力和30 kN横向力荷载分别作用和共同作用下的受力更加合理,螺栓强度与套管强度均能满足使用要求,强度得到充分利用。新型扣件系统结构在使用寿命、养护维修方面具有一定优越性。

新型扣件 结构设计 铁垫板 螺栓

1 新型扣件设计

1.1 主要技术参数

参照国内外多种类型扣件的技术要求,对新型地铁扣件主要基于原有的弹条Ⅲ型弹性分开式扣件进行了设计改进[1-3]。新型扣件的主要技术参数为:①扣压力>11 kN,弹程13 mm。②轨下调高量为10 mm,铁垫板下调高量为15 mm,扣件系统整体调高量为25 mm。③轨距调整量为-8~+4 mm[4-5]。

结构的主要承力和传力部件为18 mm厚的铁垫板。轨道结构垂向力传递路径为:钢轨→扣件→轨枕→道床→路基[6]。轨道结构横向力传递的路径为:钢轨→轨距块→铁垫板→螺栓→轨枕。

1.2 结构改进设计

新型扣件系统的结构设计与既有弹条Ⅲ型弹性分开式扣件类似(图1),主要改进的部分为铁垫板及螺栓。

图1 新型扣件与弹条Ⅲ型弹性分开式扣件对比

铁垫板的改进主要有:①铁垫板宽度增加了5 mm,改善了扣件的受力与传力能力,增加了线路的稳定性。为进一步改善铁垫板角度和形状,下部厚度由原来的16 mm增加到18 mm,这有利于增加螺栓孔周边强度。②铁垫板的2个螺栓孔处的圆角半径由原来的5 mm改进为40 mm,且在边缘设有小段切线,这有利于节约材料且造型美观。③铁垫板下表面2个螺栓孔处增加了2个凸出3.5 mm高度的直径为33 mm的圆孔,这有利于螺栓拧固。④挡肩与铁垫板下部连接处由原来的直角连接改为用半径5 mm的圆弧过渡连接,挡肩上表面的平圆过渡处增设半径10 mm的圆弧过渡区,减缓了突变处的应力集中。⑤挡肩宽度由原来的70 mm增加到74 mm;⑥铁垫板侧边也有微小改变,从侧向来看,各侧边垂向均设3°的斜角。⑦铁垫板拐角处采用圆弧过渡,使得铁垫板整体结构更加合理。

为使螺栓在扣件系统中的受力更加合理,强度得到充分的利用,螺栓改进部分主要有:螺杆总长度减小6 mm,螺杆螺纹段的长度增加6 mm。

2 铁垫板受力变形分析

2.1 模型的建立

为分析铁垫板受力变形规律,利用有限元软件建立铁垫板的实体模型,对其进行静力分析,并按照第四强度理论进行检算。铁垫板采用球墨铸铁QT450-10材料,抗拉强度为450 MPa,弹性模量为206 GPa,泊松比为0.3,采用Solid45单元模拟。铁垫板下的弹性基础采用厚度12 mm、刚度70~80 kN/mm的橡胶垫板,泊松比为0.3,采用Combine14单元模拟。

2.2 荷载工况及参数选取

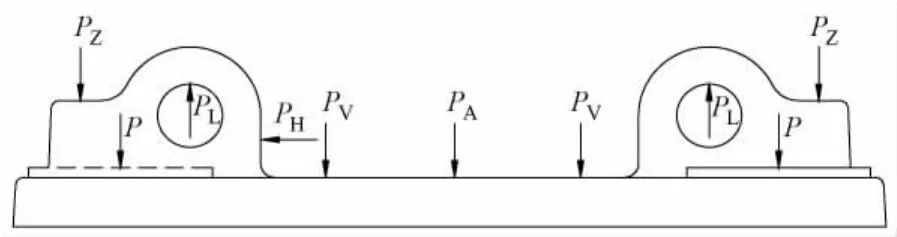

铁垫板上的主要荷载如图2所示。

图2 铁垫板上的主要荷载示意

地铁列车为B型客车,轴重为14 t,设计速度为80 km/h[7]。车轮作用在钢轨上并传递至垫板的竖向荷载PA与弹条对垫板的压力Pv共同作用并均布于承轨面上,总荷载值为弹条扣压力与机车轴重设计荷载之和。单个弹条的扣压力Pv取10 kN,机车荷载PA根据轨道动力响应的准静态计算方法[8]计算,取50 kN,则总的荷载值为70 kN。

车轮作用在钢轨上并传递至铁垫板弹条座侧面的横向力PH取为机车垂向设计荷载乘以0.8的系数,为40 kN。螺栓预紧力P简化为作用于垫板螺栓孔周围圆环区域的均布压力。根据螺栓扭矩换算所得的预紧力取60 kN。弹条尾部落在钢轨上,每个弹条对钢轨产生一个与扣件扣压力相等的压力,为10 kN。T形螺栓对凸圆柱产生的抗拔力PL取10 kN。

铁垫板下弹性基础刚度为固定值70 kN/mm,采用厚度12 mm的橡胶垫板。

2.3 边界条件

计算模型中的橡胶垫板采用弹簧模拟,对橡胶垫板进行三个方向的位移约束,在垫板的螺栓孔附近设沿直径方向的位移约束。

2.4 计算结果分析

将所有竖向及横向荷载同时作用在铁垫板上时,铁垫板的应力及变形情况为:①铁垫板绝大部分区域的应力都在50 MPa以下,螺栓孔附近的应力大多在100 MPa以下,弹条支承座大部分区域的应力均在100 MPa以下,挡肩在横向力作用处出现最大应力为131 MPa,小于极限强度(450 MPa)。②高应力区出现在垫板直接承受钢轨荷载与横向力的区域,由于弹条孔壁较薄,弹条对垫板的扣压力、钢轨对垫板的压力以及横向力三者相互作用,使得该处应力最大。但由材料力学知识可知,该区域的应力对其他区域影响不大。螺栓孔附近区域出现应力集中,但应力较小,影响范围有限,仅小部分区域出现应力集中现象。综上可知,在最不利荷载作用下,铁垫板的强度均小于材料的极限强度(450 MPa),满足使用要求,说明铁垫板加厚的强度富余量较大。③在最不利的工况下,铁垫板的竖向最大位移值仅为4.25×10-3mm,可以忽略。④在横向力与垂向力共同作用下,挡肩处发生的最大横向位移为1.09×10-3mm,满足要求。

综上可知,铁垫板应力和位移均较小。增加铁垫板的厚度是为了实际应用过程中避免拆卸和施工影响螺栓孔的强度,留有足够强度富余量。这说明新型扣件系统中铁垫板不是受力变形的主要控制部件,新型扣件系统对铁垫板的优化设计有良好的效果,对于延长扣件系统的寿命和养护维修具有一定优越性。

3 螺栓强度分析

3.1 计算模型

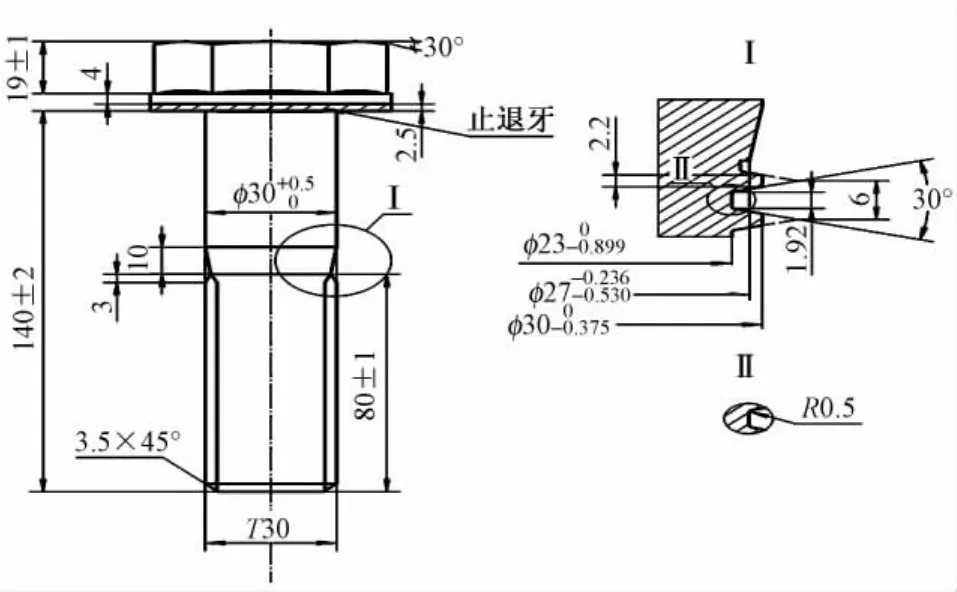

新型扣件系统与弹条Ⅲ型弹性分开式扣件系统一样,采用φ30螺栓,但在长度及螺纹布置方面有所改进。其具体尺寸如图3所示。

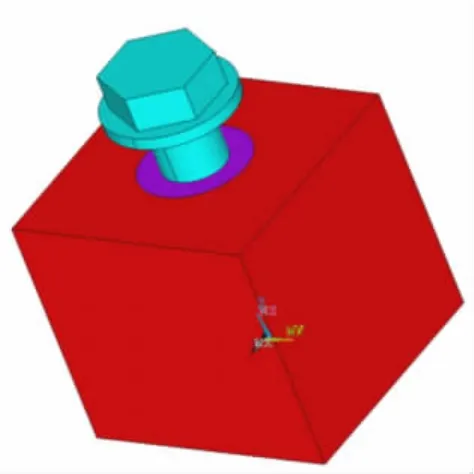

为准确模拟套管及螺栓在荷载作用下的受力和变形,采用等参数实体单元进行建模,并通过Solid45单元实现。由于模型主要计算止退螺栓和套筒的强度,因此混凝土的尺寸只要能达到一定值就能达到实际受力情况的要求,本模型混凝土长×宽×高尺寸取为60 mm×60 mm×125 mm。本次计算分析建立了如图4所示的螺栓+塑料套管+混凝土的整体模型。

图3 螺栓尺寸(单位:mm)

图4 螺栓+套管+混凝土整体模型

3.2 荷载工况和计算参数选取

螺栓混凝土等级为C60,弹性模量取36 GPa,泊松比取0.15。螺纹套管外径53 mm,厚度11 mm,材料为玻璃纤维增强聚酰胺66型,拉伸屈服强度170 MPa,弹性模量9 GPa,泊松比0.25。止退锚固螺栓采用10.9级高强螺栓,拉伸屈服强度为235 MPa,直径为30 mm,材料为钢质Q235,弹性模量取206 GPa,泊松比取0.3。

模型计算工况如下:

工况1:参照欧标(DIN EN 13481-2:2012-08-E),取60 kN抗拔力作用于螺栓模型顶面,检算螺栓在只有抗拔力作用时的强度[9]。

工况2:考虑螺栓抗剪能力,计算螺栓在30 kN横向力作用于螺栓与轨下垫板相互作用部位时的强度。

工况3:偏于安全考虑,计算实际运营时可能出现的最不利荷载工况,即纵横向力共同作用且同时达到最大时螺栓的强度。计算时取60 kN抗拔力和30 kN横向力共同作用于螺栓。

3.3 边界条件

按实际轨枕所受约束进行模拟,模型边界约束施加在混凝土外围表面及底面,将混凝土4个外侧面和底面全约束,混凝土与螺纹套管、螺纹套管与螺栓均粘接在一起,然后进行求解。

3.4 计算结果分析

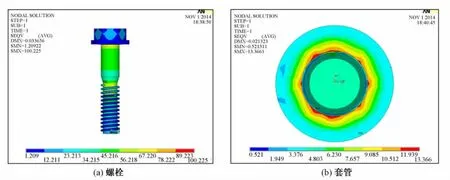

1)60 kN抗拔力作用下的应力

60 kN抗拔力作用下螺栓与套管等效应力如图5所示。可知:①螺栓最大应力位于螺栓齿纹处,为100.2 MPa,远小于极限强度(350 MPa),且小于极限强度的1/3,满足抗拔强度要求;②套管主要受拉应力作用,最大拉应力发生在套管上表面四周,其值为13.4 MPa,远小于其极限强度(170 MPa),满足强度要求。

图560 kN抗拔力作用下螺栓与套管等效应力(单位:MPa)

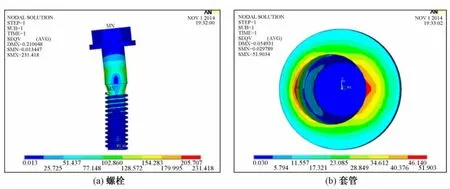

2)30 kN横向力作用下的应力

30 kN横向力作用下螺栓与套管等效应力如图6所示。可知:①在30 kN横向力作用下,螺栓与各自套管产生挤压的区域应力较大;应力普遍较大区出现在螺栓螺纹上端约1/3以上区域,此部分最大应力为231.4 MPa,接近极限强度(235 MPa),满足要求。在最顶端的螺纹处出现应力集中,影响区域很小。总的来说,螺栓强度满足使用要求。②套管的应力相对较大,与混凝土产生挤压的面上应力较大,最大值出现在套管顶部径向两端,但影响范围较小,其值为51.9 MPa,小于极限强度(170 MPa),满足强度要求。

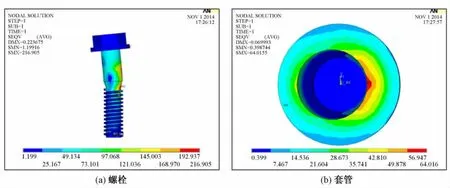

3)60 kN抗拔力与30 kN横向力共同作用下的应力(图7)

由图7可知:①模型中的螺栓最大应力出现在螺杆变截面与最顶端螺纹交接处、螺栓与塑料套管挤压面上,最大应力216.9 MPa,小于极限强度(235 MPa),有一定强度富余。②套管的最大应力位于其外边缘与混凝土产生挤压处,值为64 MPa,小于极限强度(170 MPa)。

综上可知,螺栓与套管强度均满足使用要求。

图630 kN横向力作用下螺栓与套管等效应力(单位:MPa)

图760 kN抗拔力与30 kN横向力共同作用下螺栓与套管等效应力(单位:MPa)

4 结论与建议

本文介绍了基于弹条Ⅲ型弹性分开式扣件设计的一种新型地铁扣件,阐述了其主要参数及结构设计,对其主要部件——铁垫板、螺栓与螺纹套管进行了受力与变形分析,得到以下结论:

1)优化铁垫板设计,增加了其宽度和厚度,改善了传力性能;增大螺栓孔处圆角半径,且在边缘设置小段切线;挡肩与铁垫板下部连接处的直角连接改为圆弧过渡连接,并增设圆弧过渡区,减缓了突变处的应力集中。

2)在最不利荷载作用下,铁垫板的强度能满足使用要求,有足够强度富余量。其垂向、横向最大位移均很小,说明新型扣件系统对于铁垫板起到了良好的优化效果。

3)减小螺杆长度,增大螺纹段的长度,在60 kN抗拔力和30 kN横向力荷载的分别作用和共同作用下其受力更加合理,螺栓强度与套管强度均能满足使用要求,强度得到充分利用。在30 kN横向力作用下螺栓的最大应力为231.4 MPa,在60 kN抗拔力和30 kN横向力共同作用下螺栓受到的最大应力为216.9 MPa,均小于其极限强度。各种工况下的套管应力均远小于极限强度。

新型扣件系统在使用寿命和养护维修方面具有一定优越性。建议在某些线路条件复杂,扣件系统受力变形较大的情况下,在结构优化的基础上通过改善扣件材料来改善整体受力状态,提高扣件系统强度。

[1]程保青,杨其振,刘道通.城轨交通新型轨道扣件研究与设计[J].铁道工程学报,2012(4):90-94.

[2]于春华.城市轨道交通轨道扣件综述[J].铁道工程学报,2003(3):31-33,22.

[3]李毅,丁静波.双层非线性减振扣件选型设计[J].科技信息,2010(15):713.

[4]王其昌.无砟轨道钢轨扣件[M].成都:西南交通大学出版社,2006.

[5]周瓅珺.不同类型扣件在地铁中的使用情况调查与分析[J].城市轨道交通,2010(增):532-535.

[6]张丽平,盖晓野,杨荣山.大调整量扣件系统结构设计研究[J].铁道建筑,2010(12):91-93.

[7]中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检测检疫总局.GB 50157—2013地铁设计规范[S].北京:中国建筑工业出版社,2013.

[8]易思蓉.铁道工程[M].2版.北京:中国铁道出版社,2012.

[9]British Standards Institution.EN 13481-2:2002Railway Applications-Track-Performance Requirements for Fastening Systems-Part 2:Fastening Systems for Concrete Sleepers[S]. London:British Standards Institution,2012.

Design research of new type metro fastener based on Ⅲ-type elastic rod fastener

XING Jun1,CAI Dunjin1,TIAN Chunxiang2,WANG Ping1

(1.MOE Key Laboratory of High-speed Railway Engineering,Southwest Jiaotong University,Chengdu Sichuan 610031,China 2.China Railway Eryuan Engineering Group Limited Company,Chengdu Sichuan 610031,China)

The article introduces a new type metro fastener which is designed based onⅢ-type elastic separate fastener,and makes a comprehensive comparison betweenⅢ-type elastic fastener and the new type fastener from aspects of main parameters and structural design.The force and deformation of main components including iron plate and bolt were analyzed.Design key of the new type fastener includes optimizing iron plate design,increasing its width and thickness,improving power transmission performance,increasing the corner radius of the bolt hole,setting short tangent at the edge,and changing right angle connection to arc transition connection at the bottom connection point of retaining shoulder and the iron plate.And the addition of arc transition zone slows the stress concentration at the mutation,which makes strength of iron plate meet the use requirements and be enough sufficient in the most unfavorable load,and lateral and vertical displacement is very small.Reducing the screw arbor length and increasing the screw thread length will make new type fastener have more reasonable stress in various condition such as under 60 kN pullout resistance force and the 30 kN lateral force.Bolt strength and casing strength could meet the use requirement and the strength could be fully utilized,which could verify the new type fastener system has certain advantages in service life and maintenance.

New type fastener;Structure design;Iron plate;Bolt

U213.5+3

A

10.3969/j.issn.1003-1995.2015.10.33

(责任审编 李付军)

1003-1995(2015)10-0151-05

2015-06-27;

2015-07-30

国家杰出青年科学基金项目(51425804);国家自然科学基金项目(51378439);国家自然科学基金——高速铁路基础研究联合基金(U1334203;U1234201)

邢俊(1992—),女,硕士研究生。