冷芯盒射砂系统与排气装置的设计

司红丽

(中航工业东安发动机集团公司,黑龙江哈尔滨 150066)

冷芯盒制芯是20世纪60年代末开始逐步发展起来的新型制芯工艺。该工艺是借助于射芯机,将混有树脂黏结剂添加物的芯砂混合料射入芯盒中,在气体硬化剂的作用下迅速硬化成形。我公司应用的是三乙胺气雾冷芯盒法,其优点是砂芯强度高,发气量低,溃散性好,有利于保证铸件质量;常温下硬化且硬化速度快、生产效率高、不易变形,节约成本。

为了确保射砂后砂芯完整紧实且硬化效果好,要充分考虑射嘴及排气装置的设计和布置。

1 射砂系统的设计

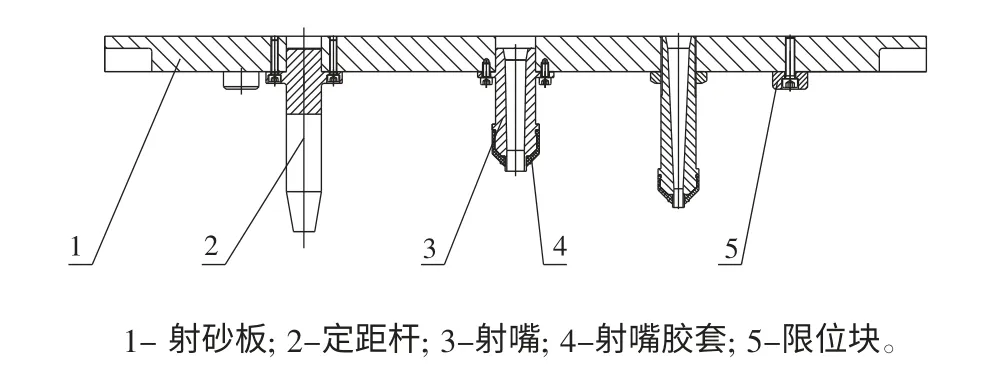

射砂系统主要作用是将芯砂射入芯盒内,标准结构如图1所示。

图1 射砂系统的标准结构

经过多年设计及使用经验,射嘴采用的是插入式射嘴,材料为45钢。

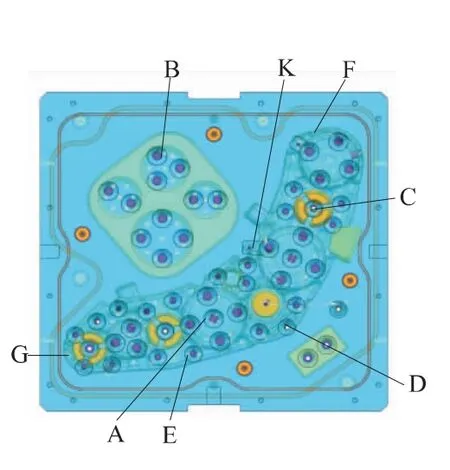

冷芯盒射嘴是芯砂进入芯盒中的通道,要保证砂子能顺利进入芯盒中,同时还要考虑吹气硬化的要求,图2是某铸件冷芯盒上下芯盒的设计方案,在设计过程中要充分考虑砂芯的大小及形状,射嘴的布置遵循以下原则:

1)设在砂芯的芯头处,如图2中A;

图2 某铸件冷芯盒设计方案

2)设在砂芯的大端,如图2中B;

3)设在砂芯的平面处,尽量避免设在斜面和曲面处,如图2所有射嘴;

4)设在砂芯深凹处及厚实部位,使砂流畅通,避免砂流直接冲到芯盒凸出部分、斜面和芯棒上,如图2中C、E;

5)采用数量较多的射砂口时,应对称和均匀布置,如图2中A、B;

6)在砂流很难进入的狭窄地带尽量布置射嘴,如图2中D.

2 排气装置的设计

冷芯盒排气装置结构有排气塞、排气槽和顶杆间隙等三种:

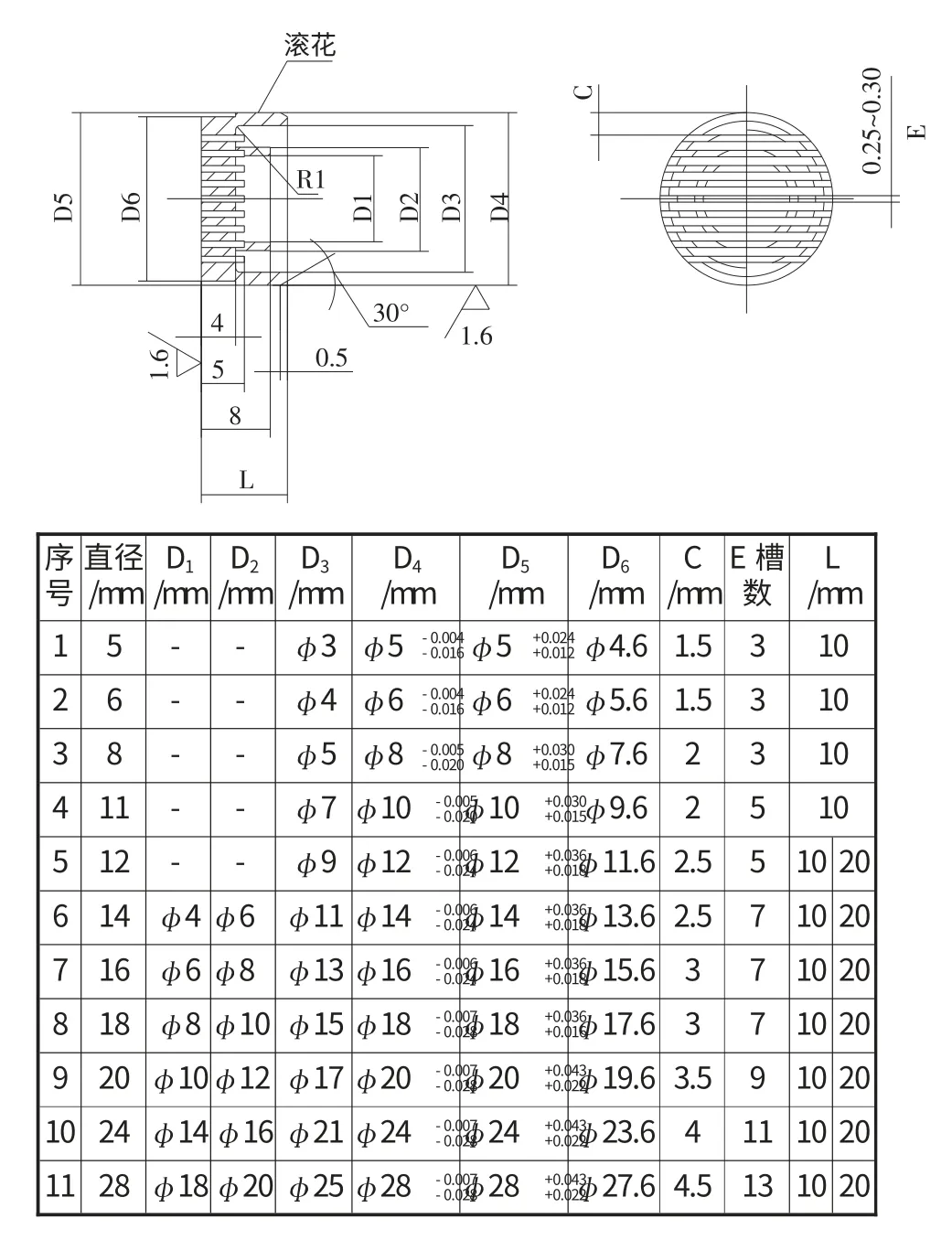

1)排气塞排气:排气塞的使用灵活性大,不受位置限制,但容易堵塞,使用一段时间后,需要很好地清理或拆换。图3为常用排气塞的形式及规格。

图3 常用排气塞的形式及规格

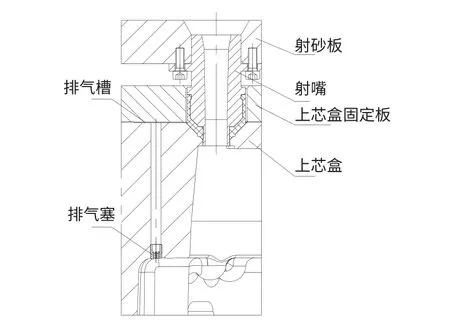

2)排气槽排气:排气槽加工方便,容易清理,使用寿命长。排气槽一般开设在分型面、射砂面以及镶块、活块的配合面上。排气槽一般深0.2mm,宽度根据实际情况设计。图4为排气槽示意图。

3)间隙排气:利用顶芯杆与芯盒之间的配合间隙排气也是经常采用的排气形式。上顶芯杆与上芯盒的配合间隙一般选取0.5mm,下顶杆与下芯盒间隙为0.1mm~0.2mm以便于排气。有时,在顶芯杆上加工排气沟槽来增大排气面积。

图4 排气槽示意图

根据冷芯盒的工艺特点,在进行冷芯盒设计时,优先考虑选用排气塞排气方式。

排气装置的分布位置对砂芯硬化效果起着重要作用,吹入气体多于排出气体,一般排气量是进气量的60%左右,要根据砂芯的实际情况及设计者的经验来确定。在设计排气装置时我们要确保硬化气流能均匀地通过整个砂芯后排出,即达到硬化气流的平衡。还要注意排气装置的设置应尽量避免与射嘴直接相对,并尽可能使各射嘴至各排气塞保持大致相同的距离。例如图2中排气塞的布置都躲过了射嘴位置,且与射嘴交叉布置,在两个射嘴间都会有一个或几个排气塞或下顶杆,这样就避免硬化气流“短路”和“冲突”而影响砂芯硬化效果。

此外还要注意在砂芯厚实和深凹部位设置排气塞,芯盒最后填充部位也要设置排气塞以免此处射不实。

图2中G区,在射砂面积边缘,无法设置射嘴,此处区域射砂功能较弱,要依靠压力差进行紧实,所以在此处要设置多一些的排气,并且下顶杆与下芯盒的配合间隙适当加大到0.3mm.

图2中D区和F区是狭长的部位,仅有一个射嘴,也需要设置排气塞来进行排气。

在图2中的K区是上芯盒较窄且深凹的部位,气流不易通过。此处设置了排气槽,图4为此处二维装配示意图。因与型面无关,故此处排气槽深0.5mm,宽度30mm,将气流引入到射嘴与芯盒非密封的配合间隙(间隙1mm)处排出。

3 结 论

冷芯盒在密封条件下制芯时,芯砂要完全填充型腔,并保证芯砂与硬化气体充分接触,因此冷芯盒的射砂系统及排气装置的设计的合理性决定了砂芯的质量。合理设计冷芯盒的射砂系统及排气装置,有利于砂芯的紧实及硬化效果,从而得到良好的砂芯。

[1]黄乃瑜,万仁芳,潘宪曾.中国模具设计大典[M].南昌:江西科学技术出版社.

[2]中国机械工程学会铸造分会.铸造手册铸造工艺[M].第2版.北京:机械工业出版社.