DCS下的锅炉电气自动控制系统的应用探讨

于百恺 曹 菲

(山东东华水泥有限公司,255144)

DCS下的锅炉电气自动控制系统的应用探讨

于百恺 曹 菲

(山东东华水泥有限公司,255144)

随着电子信息技术、科学技术的不断发展进步,DCS锅炉系统自动控制系统在当前工业自动化控制系统运行中占据较为主要的地位,DCS系统在工自动化控制领域中得到了较为普遍的运用,并且运用范围开始逐渐扩大。DCS系统的实质分析就是针对PC局域网,并通过对其利用更好地将局域网实时性的可靠性、突出性进行利用。本文主要对DCS自动化控制系统功能、设计以及DCS自动控制系统构成进行分析和探讨,从而保证锅炉自动化控制系统在实际运用过程中能够产生更大的经济以及社会效益。

DCS技术 锅炉自动化 控制系统运用

随着工业信息化技术的不断发展和进步,整个行业都开始朝着自动化和高速化的方向前进。锅炉控制系统大都通过DCS控制系统得以运用,其运行的安全性与可靠性对于经济效益和安全生产有着直接的影响。[1]锅炉DCS控制系统凭借微处理器,由过程控制级和过程监控级构成的多级计算机系统,运用通信网络将独立进行采集、控制、操作以及监视的计算机站、过程控制站、数据采集站等对锅炉现场的数据进行收集以及处理,从而达到节能降耗、燃烧工况好的要求。锅炉DCS控制系统还具有开放性、控制功能齐全、协调性、灵活性等特征,从而让其在工业过程控制中得到更加全面的运用。

1. DCS自动控制系统功能分析

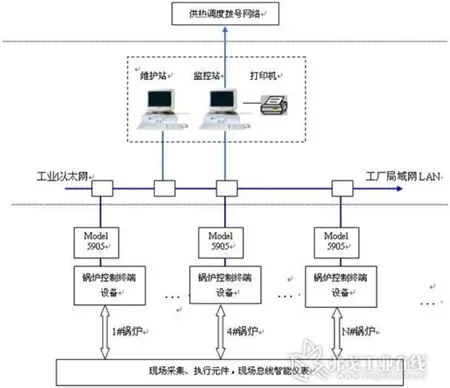

锅炉系统的控制任务就是对锅炉出口的蒸汽流量、温度以及压力进行调节,从而将汽包水位维持在规定范围之内,保证炉膛负压能够得以控制,燃烧的经济性达到相关的要求,让设备更加经济、安全地运用。下图为锅炉自动化控制系统结构流程图。

图一 锅炉自动化控制系统结构图

1.1 锅炉燃烧过程控制

控制燃烧过程的主要目的是为了能够保证燃料燃烧所产生的热量满足外界提出的对锅炉输出蒸汽负荷的具体要求,从而保证锅炉能够达到经济安全的运用要求。为了能够让整个燃烧过程中更加经济,在对燃料和负荷进行调节时,需要能够同时改变和调节引风以及送风量,整个控制过程包括三个不同的任务。[2]首先,将出口蒸汽压力维持在稳定水平之上,当蒸汽压力和定值出现偏离时,需要能够及时控制锅炉的燃烧值,从而保证锅炉出口蒸汽压力进一步恢复到给定值的要求和标准;其次,将炉膛内部剩余的空气系数维持在最佳数值水平,让送风量和燃烧量能够保持在稳定适当的比例,从而耗费最低热量,实现完全燃烧;最后,要能够保证炉膛负压数值不变,当送风量出现变化时,引流量必然会出现变化,从而能够让炉膛负压数水平不受到影响,让锅炉能够更加经济、安全地运行。

1.2 锅炉汽包水位控制分析

汽包水位是保证锅炉安全运行的主要影响参数之一,本文主要通过调节汽包液位、给水流量、蒸汽流量来对主给水阀进行调节,从而让汽包水位能够达到稳定的要求。[3]锅炉提供不同的给水调节阀,其中主调节阀数值为DN150,在高负荷、正常负荷运行条件下能够使用,并且发挥着不可替代的功能和作用。备用阀数值控制为DN100,在低负荷状态下对其进行使用,也是主调节阀的备用。锅炉汽包给谁控制系统的主要任务就是将汽包水位控制在允许数值范围内部,并且尽可能保证锅炉能够实现平稳运行。

将液位通过包液位调节后加以输出,并加法运算蒸汽流量,将实际运算结果定义为给水量定植,并调节偏差,输出通过执行机构进行给水阀调节。汽包液位出现上升现象时,包液位调节输出数值开始减少,加法器的输出也逐渐减小。当蒸汽负荷数值逐渐增大时,通过短暂过程之后汽包内部压力开始达到平衡标准,此时也因为蒸发量的增加开始降低,直到汽包液位数值恢复到给定位置。

1.3 锅炉送风自动控制

进行锅炉送风自动控制的主要目的就是能够让锅炉添加的燃料能够在炉膛内部进行燃烧时自动送入较为恰当的风量,从而保证锅炉燃烧能够达到经济性的要求。送风控制的主要阐述包括煤气压力、送风压力。利用调节送风机挡板开度来对送风和煤气压力进行调节,从根本上调整以及改变燃料的实际使用效率。

1.4 锅炉过热蒸汽温度自动调节

对锅炉过热蒸汽稳定进行调节主要是通过自制冷凝水喷水装置来对蒸汽稳定进行调节,结合减温器出口蒸汽温度和集汽集箱蒸汽温度测量结果来对减温水调节阀开度进行调节,通过减水量控制来调节温度,控制其处在430到450℃之间。若集汽集箱出口蒸汽温度开始升高时,减温水数量则可能会自动进行增加,相反则会让减温水量出现减少的现象,保证蒸汽温度能够达到稳定的标准要求。

2. DCS自动控制系统设计

2.1 设计原则

①先进性

整个DCS锅炉电气自动化控制系统在设计过程中可以选择得到普遍认可的系统性结构以及开放式形式,全部选择得到成熟使用、生产实际的通用产品以及标准,从而保证系统的通用性以及兼容性能够得到提升。

②实时性

对锅炉运行过程中出现的各种参数进行实时处理和采集,并提供友好全面的人机界面,从而保证运行工作人员能够对其进行有效的操作。

③可靠性

系统一般都是对锅炉运行生产过程进行直接控制,还要能够保证锅炉在恶劣的工业环境中能够保持稳定正常的工作性能,通过使用各种不同的抗干扰措施以及冗余的先进技术来达到要求。

④开放性

设计备用厂级网络接口,要能够保留可以扩展的余地。从而方便能够和其他系统进行通讯和连接,实现资源共享和数据传递,对软件硬件故障诊断功能加以升级,从而保证在短时间内查找到各种故障。

2.2 控制任务运行

①自动调节

对锅炉运行相关参数进行自动调节,尽可能保证锅炉内部运行参数能够和外界负荷达到一致,从而让锅炉达到安全、经济的运行效果。

②连锁保护

自动控制系统的顺利运行还要能设置报警功能,并对运行过程中的压力不均衡、水位不正常进行控制,系统的保护功能大都是在水位异常、压力情况下发挥出连锁保护。也是为了能够在启动关闭设备中避免出现错误操作事故需要实施的电气连锁保护。

③自动检测

通过检测仪表仪器来对不同的运行参数进行实时、动态监测以及显示,从而为系统自动调节控制提供相应的数据来源,保证系统的运行达到安全稳定的要求。

3. DCS自控控制系统构成

DCS自动控制系统包括上下位系统,其中上位系统选择工业控制计算机用组态软件来对现场数据加以显示、处理,并对不同的数据加以设定,对所有不同的数据加以储存;下位系统则一般由PLC构成,并和现场设备加以连接。上下围系统之间通过Ethernet实施通讯 ,从根本上满足系统提出的对数据进行实时监控的要求。[4]自动化控制系统通过使用S7—300系列的PLC硬件构成基础自动化系统,使用相应的监控软件、编程软件、操作系统平台界面来构成计算机操作系统,保证达到人机通讯的要求。

现场控制层则是通过控制站来对锅炉房控制系统的安全进行顺序控制、连锁控制、回路调节、综合报警以及逻辑控制等。现场控制层的不同站点都是利用Porfibus—DP现场总线网络进行通信和练习,并对控制系统现场传感器、执行设备实施运行参数、状态信号进行交换,从而保证两台锅炉系统的所有仪表信号数据、现场设备的控制和采集工作能够顺利进行。

结语:

DCS锅炉自动控制系统具有很多优势,除了能够提升能源利用率之外,还能够让系统实现安全、经济运行,保证锅炉出水温度能够得到稳定,更快地实现升温速度控制。从控制性能来分析,其系统调节反应时间较短,运行相对稳定。通过DCS锅炉自动控制系统的运用能够保证设备可靠性得到提升,降低设备维护次数,从而提升有关企业的经济以及社会效益。

[1]刘伟. 基于DCS的锅炉自动控制系统[J]. 科技创业月刊,2010,11:190-192.

[2]张磊. 浅析DCS锅炉自动控制系统的实现[J]. 科技与企业,2012,01:46.

[3]颜信材,程明. 基于DCS的锅炉自动控制及其远程监控系统[J]. 化工自动化及仪表,2012,03:305-308.

[4]柴海丽. 浅析DCS锅炉自动控制系统的实现[J]. 河南科技,2014,07:82-83.

TQ172

B

1007-6344(2015)11-0007-02