基于模糊PID的大型变压器顶升系统控制研究

杨 琛,于少娟,杨尉薇

(1.太原科技大学电子信息工程学院,山西 太原 030024;2.国网山西省电力公司电力科学研究院,山西 太原 030001)

基于模糊PID的大型变压器顶升系统控制研究

杨 琛1,于少娟1,杨尉薇2

(1.太原科技大学电子信息工程学院,山西 太原 030024;2.国网山西省电力公司电力科学研究院,山西 太原 030001)

随着我国电力行业的不断发展,现有顶升装置的传统控制方式已经不能满足我国变电站建设自动化、智能化的要求。通过对目前重型电气设备顶升装置的应用情况进行调研,收集并整理了相关资料,建立并简化了重型电气设备顶升装置的数学模型,分析了其稳定性。选用模糊控制理论,结合现场的操作经验设计了模糊PID控制器,用以改善顶升阶段的跟踪特性并采用M atlab与AMEsim联合仿真验证了此控制策略的效果。

重型电气设备;电液伺服系统;模糊控制

0 引言

伴随着我国电力行业的飞速发展,新建变电站正朝着大规模、高度自动化的方向发展,其中以500 kV变电站和智能变电站的不断涌现为代表。面对变电站建设的数量不断增多,规模不断扩大,自动化程度不断提高的情况,对配套设施的建设有了更高的要求。传统的顶升、移运、就位方式已经不能满足效率更高,精度更准确的建设需要。

液压顶升装置具有传动稳定、布置灵活、自动化程度高、便于进行闭锁保护等优点;在使用中对场地要求宽松,没有作业范围的要求,不需要事先安装构件,具有普遍的适用性;可以代替繁复的人工劳作,提高安装效率,节约资金。因此,液压顶升装置在现代变电站建设中广泛使用,成为了主要的顶升、移运、就位设备[1-2]。

1 重型电气设备顶升装置

1.1 现有重型电气设备顶升装置存在问题

目前,在我国标准的变电站建设过程中,作为核心设备的主变压器,它的安装与就位施工是整个变电站建设过程的重中之重。由于现有施工流程的限制,对于已有的部分安装技术无法使用。

如运用大型吊车对变压器进行就位施工,在起吊重量方面存在问题。首先通过调研发现主变压器的重量一般在150 t左右,现场配备的吊车无法满足起吊重量的要求。其次,由于变电站的场地限制,无法更换满足吊重的吊车。在安装过程方面存在限制,对于220 kV室内变电站,由于已经建成的综合配电楼的高度限制以及吊车吊臂长度限制,使得吊臂无法进入变压器室内进行安装。对于500 kV室外变电站,由于已经建成的防火隔离墙和导线支架影响,使得无法进行变压器安装。在安装精度方面:由于主变压器在起吊过程中不可避免地会发生摆动,导致主变压器就位后很难通过震荡校验,给施工带来非常不利的影响。

通过对国内多个在建的变电站进行现场调研、数据分析与跟踪研究,并根据电力行业液压顶升安装、移运、就位的相关经验,得出这种工程施工具有如下的特点:通常为单件顶升,或者带有附件;安装对象的重量较大,一般为180~200 t;总高度差一般小于2m;施工工期紧,通常要求2天完成安装。

现有的液压顶升装置进行主变压器的装卸和安装就位施工时,顶升高度与速度仅依靠人眼观测,过程的操控完全依赖于操作人员的经验,导致装置的顶升效率低,耗工费时,顶升过程稳定性差,缺乏精度保障。不仅要在原来的基础上提高顶升精度,还要最大限度地保证施工过程中人员及器件安全。

1.2 重型电气设备顶升装置的组成

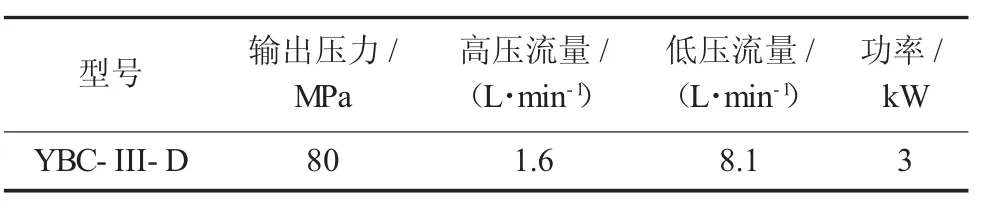

目前,普遍使用的重型电气设备顶升装置主要由液压千斤顶 QF100T-20b,超高压液压泵站YBC-III-D组成(表1、表2)。

表1 液压千斤顶QF100T-20b参数

液压千斤顶QF100T-20b具有输出力大、重量轻、可在任意空间位置下作业,可实现远距离操作等特点。

表2 超高压液压泵站YBC-III-D参数

超高压液压泵站YBC-III-D可以低压时加大给油流量,高压时减小给油流量;具有低压自动切换,可以快速回程的特点。

该装置的具体工作情况如图1所示。

图1 重型电气设备顶升装置工况

现有的液压顶升装置主要是人工手动控制液压泵站的启停,分阶段多次顶升,其施工步骤见图2。

图2 主变压器顶升流程

与此相应的顶升装置的操作控制如下:首先,进行装置的性能检查,接通380 V液压泵站主电源,送电并空载运行,检查液压泵站及液压千斤顶工作是否正常,经过调试后处于良好的使用状态。其次,进行准备工作,将液压千斤顶放置于变压器规定位置处,加装垫铁并连通输油管路。然后启动液压顶升装置,将主变压器一侧顶起,再进行另一侧顶升,左右两侧交替进行;直到变压器底部与地面空间距离达到预定高度时,采取保险固定措施,完成顶升[3-6]。

2 重型电气设备顶升装置的数学模型

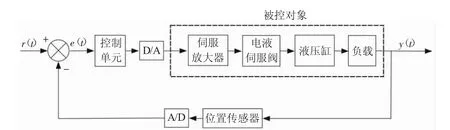

重型电气设备顶升装置可以定性为电液位置伺服系统,由控制单元、伺服放大器、电液伺服阀、液压缸、负载、位置传感器等构成(见图3)。

2.1 建模的前提假设条件

电液伺服系统工作时会随着工作点的变化,引起很多参数的变化。若将这些参数的变化全部都考虑到,那么描述系统的模型将会变得很复杂,不利于理论分析与计算。为了使模型简单直观,便于分析关键因素,忽略了部分次要因素,具体做了以下的假设。

a)假定电液伺服阀各节流口的流量系数都相同。

b)假设油缸的内、外泄漏都是理想层流。

c)不计输油管的压力损失及其动态特性。

d)不计顶升缸行程长度的影响,假定油液的体积弹性模量是恒定值。

e)缸内粘性摩擦力的作用微小,因此不计粘性摩擦力的影响。

图3 电液位置伺服系统原理图

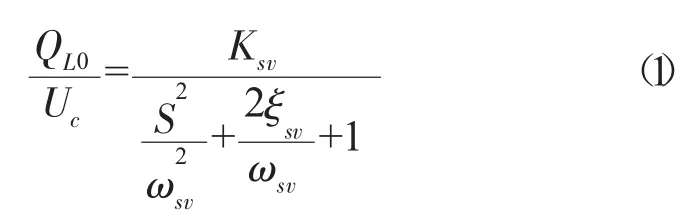

由于此时,液压执行机构的固有频率ωh大于50Hz时,传递函数能够简化为二阶环节,即为

由阀控缸的基本方程得

活塞位移对液压缸-负载的传递函数为

其他环节主要包括伺服放大器和位移传感器。考虑到这两个元件的响应速度远大于伺服阀控制液压缸产生响应的速度,故两者均可以近似看作比例环节。因此可得出

2.2 重型电气设备顶升装置的传递函数

本文以液压顶升装置为研究对象,所建数学模型也是以此系统为基础的。因此,为了保证传递函数的准确性,主要参数的选择与实际系统最大限度地保持一致。

根据上述分析,电液伺服位置控制系统见图4。

图4 电液伺服位置控制系统的方框图

由系统方块图可得出开环传递函数Gk(s)为

3 模糊PID控制器设计

3.1 模糊PID控制器结构选择

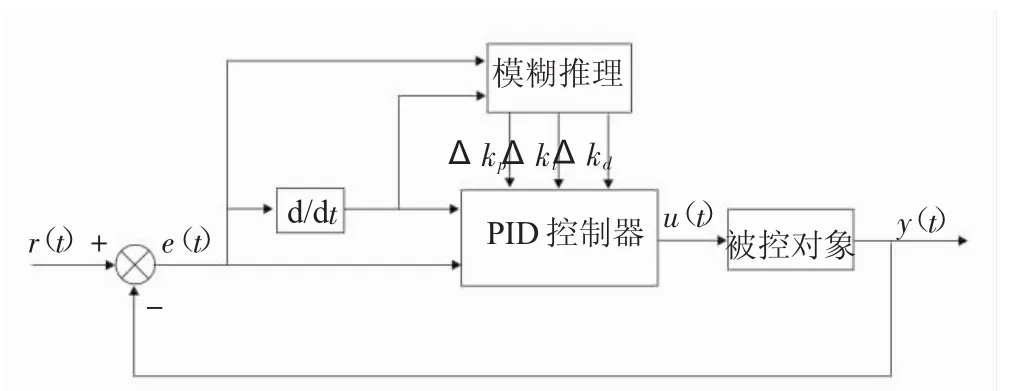

在对实际工业过程进行控制时,技术人员往往观测系统的输出及其变化规律,或者对两者综合考虑来决定所需控制量的输入情况。因此,这里选用目前普遍使用的两维模糊控制器和基本的PID控制器进行组合,构成了具有强鲁棒性及良好动态适应性的模糊PID控制器。

控制器结构如图5所示。

图5 模糊PID控制器结构图

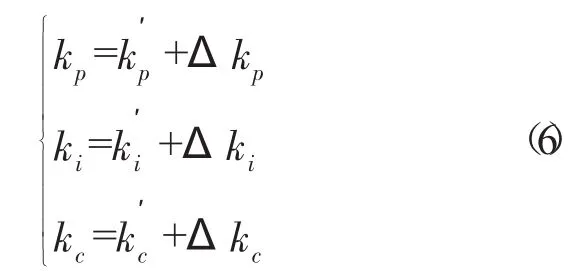

模糊PID控制器的输入量为e(t),输出量为由kp、ki、kd组成的控制信号u(t),而模糊控制部分主要用于对PID控制部分的参数进行修正。其控制过程为:首先检测系统的偏差e与偏差的变化率ec,并输入模糊推理部分与PID控制部分,然后根据模糊规则进行推理并输出Δkp、Δki、Δkd,实时对kp、ki、kd进行式(6)中的叠加,从而得到最终的控制效果。

3.2 确定输入输出变量及隶属函数

模糊PID控制器中,设置输入量与输出量的语言变量分别为:e、ec和Δkp、Δki、Δkd。

在设置基本论域时,先对位移偏差e和偏差变化率ec的基本论域一般先做出初步设置,当对控制器进行设计修改时按需要进行调整。对于控制器参数修正量Δkp、Δki、Δkd的基本论域是依照系统提供的相关数据进行设置的。定义系统变量论域为

e、ec的论域{-3,-2,-1,0,1,2,3}

ΔKp的论域{-0.3,-0.2,-0.1,0,0.2,0.2,0.3}

ΔKi的论域{-0.06,-0.04,-0.02,0,0.02,0.04,0.06}

ΔKd的论域{-3,-2,-1,0,1,2,3}

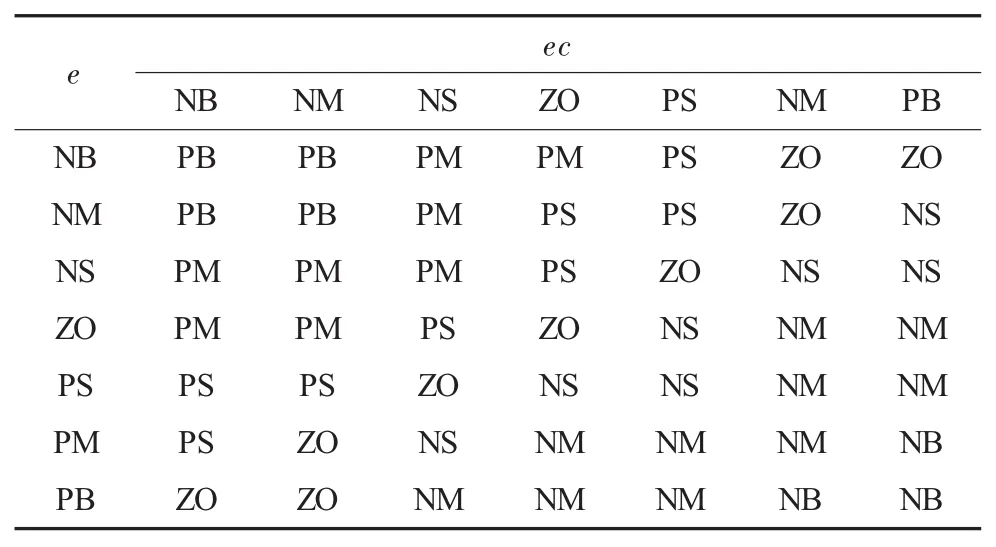

3.3 设置模糊控制规则表

本文中各个变量的隶属函数都在左侧采用z型函数(zmf),在右侧采用s型函数(smf),在中间采用三角形函数(trimf)的组合方式。这样变量的论域被分为了7个部分,且各自作为模糊变量与隶属函数相一一对应。

表3 系统变量模糊控制规则表

表4 系统变量模糊控制规则表

表5 系统变量模糊控制规则表

3.4 解模糊化

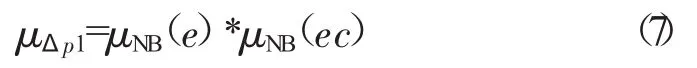

解模糊化时较为常用的是重心法。如ΔKp的第一条模糊规则的隶属度求解过程如下所示。

式(7)中*代表取小运算,则化简得

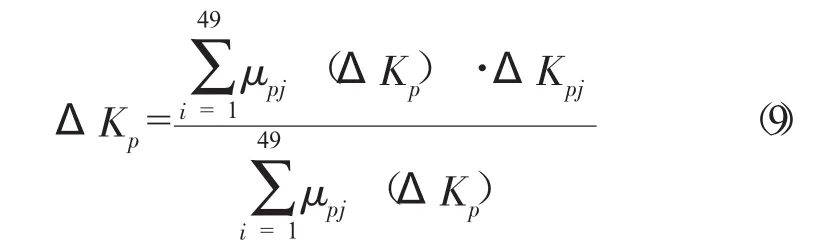

当存在某个输入量时,输出量ΔKp为

其中,为该时刻的系统偏差和偏差变化率的隶属度相对应的组合隶属度。

则模糊PID控制参数的调整式为

此时,模糊PID控制器的输出量即为对重型电气设备顶升装置的实际控制参数值。

4 模糊PID控制仿真结果分析

本文采用的是AMESim/Simulink联合仿真。根据顶升装置特性把系统分为两部分,即为液压执行部分与智能控制部分;利用AMESim创建液压执行部分,Simulink设计控制器模型。在Simulink环境中建立模糊PID控制器的模型,在AMESim软件中搭建液压执行机构,其中的控制部分由联合仿真接口AMEsim&Simulink与Matlab相连。

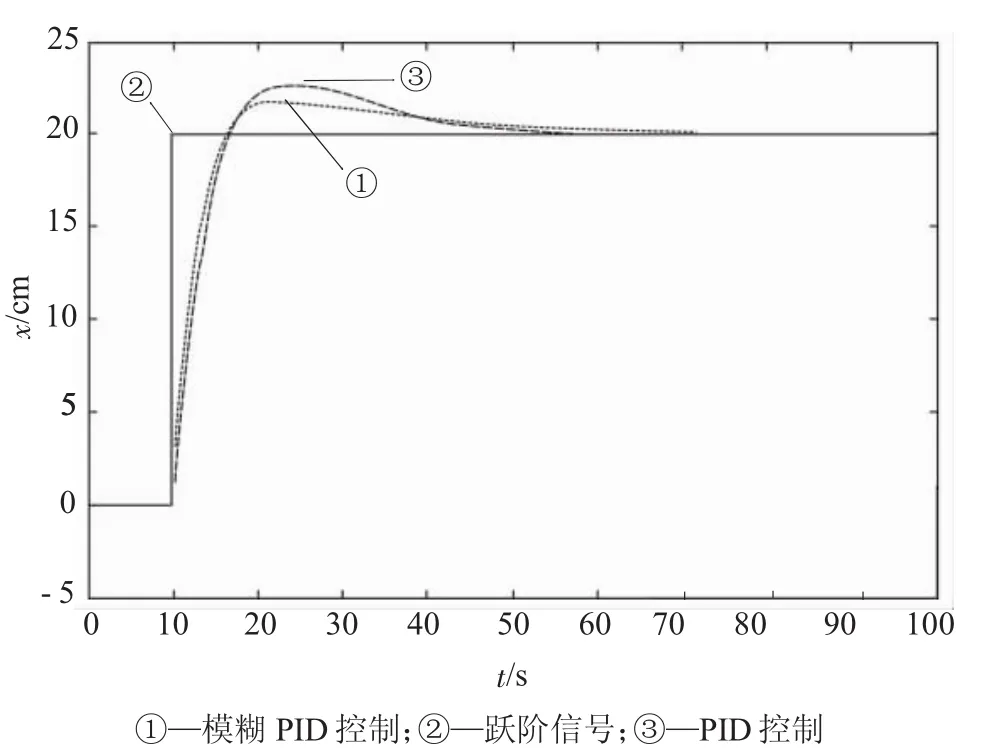

对仿真结果进行分析(见图6、7),采用PID控制时系统所达到的最大值为22.72 cm,最大超调量为13.6%;峰值时间为14 s,上升时间为7 s;取允许误差范围为3mm,调整时间为50 s。根据以上性能指标,PID控制可以使顶升装置具有较快的响应速度,但会引起较大的超调量。采用模糊PID控制策略时,系统所达到的最大值为21.37 cm,最大超调量为6.8%,峰值时间为12.8 s,上升时间为6.4 s;取允许误差范围为3mm,调整时间为56.5 s[7-10]。

5 结论

经过对比分析得出,对于参数不变的线性被控对象,传统PID控制器可以获得良好的控制效果,使系统具有较好的响应;若当被控对象具有高度非线性且参数随时间变化时,则很难找到合适的PID参数以控制系统。此时,若单纯采用PID控制已经无法同时获得良好的动静态性能,这样限制了PID控制在高标准应用领域内的应用。通过采用模糊PID控制策略,使系统的效果得到了改善。在阶跃信号作用下,采用模糊理论对PID参数进行修正后,产生响应的峰值与超调量均明显减小,峰值时间与上升时间有所缩短,在相同的允许误差范围内调整时间较短。在传统的PID控制基础上引入了模糊理论,将两者优势结合,得到模糊PID控制器;使得新的控制器能够更好地适用于时变、非线性被控对象。

图6 PID控制与模糊PID控制的阶跃响应对比

图7 PID控制与模糊PID控制的累积误差对比

[1]邹阿荣,姚志宇.苏丹Markhiyat500 kV变电站变压器运输及就位安装[J].电站系统工程,2008(3):70-71.

[2]王鸿宇.基于AMESIM的50 t液压伺服加载系统设计与仿真分析[D].南京理工大学,2013.

[3]章卫国,杨向忠.模糊控制理论与应用[M].西安:西北工业大学出版社.1999:4-5,172.

[4] 王本术,龚宪生.电液伺服扭振试验机模糊PID控制仿真研究[J].机械,2010,(10):15-19.

[5] 何能文.大型变压器的安全装卸就位[J].广西电力工程,2000(2):53-55.

[6] 陈俊波,李贤杰.大型电力设备液压起升系统的改进分析[J].湖北电力,2010,(06):60-61;63.

[7] Linke Yu,Jianming Zheng,Qilong Yuan,etc.Fuzzy PID control for direct drive electro-hydraulic position servo system[C].Consumer Electronics,Communications and Networks(CECNet),2011:370-373.

[8] Junpeng Shao,Lihua Chen,Zhibin Sun.The application of fuzzy control strategy in electro-hydraulic servo system[C].Mechatronics and Automation,2005 IEEE International Conference,2005:2010-2016.

[9]杨钢,刘迎雨,杜经民,等.基于模糊PID控制器的电液负载模拟系统[J].华中科技大学学报(自然科学版),2012(4):59-62.

[10]张贵,黄静华,夏永胜.基于PLC的电液比例伺服系统模糊PID控制研究[J].机床与液压,2014(1):83-85.

Research on the Control of Lifting-up System of Large-scale Transformer Based on Fuzzy PID

YANG Chen1,YU Shaojuan1,YANG Weiwei2

(1.School of Electronic and Information Engineering,Taiyuan University of Science and Technology,Taiyuan,Shanxi 030024,China;2.State Grid Shanxi Electric Power Research Institute,Taiyuan,Shanxi 030001,China)

With the continuous developmentofelectric power industry,the traditional controlmode of the existing lifting device has been unable tomeet the requirements of constructing automated and intelligent transformer substations.Based on the research of the application of the heavy electrical equipment lifting device,relevant information are collected and collated.Themathematicalmodel of heavy electricalequipment lifting device is established and simplified,and its stability is analyzed.According to fuzzy control theory and combined with the operation experience on site,the fuzzy PID controller is designed in order to improve the tracking performance of the lifting stage,and theeffectof the controlstrategy isverified by jointsimulation ofAMEsim and Matlab.

heavy electricalequipment;electro-hydraulic servo system;fuzzy control

TH137

A

1671-0320(2015)05-0001-05

太原科技大学校博科技研究启动资金(20122033),山西省高校教改项目(J2011130,J2013064),同洲电子科技创新基金(TZ201323)

2015-07-19,

2015-07-29

杨 琛(1989),男,山西太原人,2015年毕业于太原科技大学电气工程专业,硕士,研究方向为电力系统继电保护技术;

于少娟(1971),女,江苏涟水人,2012年毕业于太原理工大学机械电子工程专业,博士,研究生导师,主要研究方向为智能控制及其在电气传动中的应用;

杨尉薇(1985),女,山西运城人,2010年毕业于太原理工大学电力系统及其自动化专业,硕士,工程师,从事电力系统分析工作。