Ce0.8Sm0.1Nd0.1O1.9电解质材料的制备和性能研究

王灿灿,陈永红

(1.安徽大学化学化工学院,安徽合肥 230601;2.淮南低温共烧材料省级实验室,淮南师范学院化工与材料工程学院,安徽淮南232001)

Ce0.8Sm0.1Nd0.1O1.9电解质材料的制备和性能研究

王灿灿1,陈永红2

(1.安徽大学化学化工学院,安徽合肥 230601;2.淮南低温共烧材料省级实验室,淮南师范学院化工与材料工程学院,安徽淮南232001)

为了探查二元掺杂的CeO2基电解质的性能,采用柠檬酸-硝酸盐法制备了电解质粉体Nd0.1Sm0.1Ce0.8O1.9,对材料的致密性、电导率、输出性能等性能进行表征。结果显示,SNDC呈现单一的立方萤石相。当烧结温度升高到1350°C时,样品完全致密,电导率最大。SNDC样品的TEC平均值为13.7× 10-6K-1。单电池Ni-SNDC|SNDC|SBCO-SNDC在650°C时开路电压为0.71 V,最大功率密度为372mW/ cm2,欧姆阻抗0.3Ω·cm2。

CeO2基电解质;表征;电性能

固体氧化物燃料电池(SOFC)是一种具有燃料选择范围广、能量转换率高、无污染、应用便捷等优点的能量转换装置①韩敏芳,彭苏萍:《固体氧化物燃料电池材料及制备》,北京:科学出版社,2004年,第7页。。电解质作为SOFC的核心组件,其材料的选择不仅决定了电池的工作温度,还影响了电池的输出性能和电极材料的选择。

CeO2基电解质因为在中温条件下(500-700°C),拥有较高的电导率及与相邻组元件良好的化学相容性,而被认为是中温SOFC最有潜力的一种电解质。但800°C、低氧分压下,部分Ce4+被还原成Ce3+导致电子电导产生,从而降低电池的输出性能。但当温度低于600°C,掺杂的CeO2基氧化物的电子电导可忽略,被认为是100%的氧离子导体②刘莉,唐超群:《CeO2基中低温固体电解质材料研究进展》,《电源技术》2001年第6期,第428-431页。,符合中温SOFC对电解质材料的性能要求。

对CeO2基电解质进行掺杂,可使氧空位增多、抑制电子电导产生,提高离子电导率。CeO2基材料主要有两种掺杂类型:单掺杂体系和多掺杂体系。单掺杂体系以稀土或碱土元素为代表。对于碱土元素掺杂体系而言,CaO、SrO的掺杂可以提高CeO2的电导率,MgO、BaO的掺杂却对CeO2电导率的影响很小③T.H.Etsell,S.N.Flengas,"Electrical properties of solid oxide electrolytes",Chemical Reviews,Vol.70, No.3,1970,pp.339-376.;对于稀土元素掺杂的CeO2基电解质而言,由于Sm3+、Gd3+与Ce4+的离子半径相近,使其与氧空位的结合最容易,而导致SDC、GDC的电导率最高④S.Wang,Takehisa Kobayashi,Masayuki Dokiya and Takuya Hashimoto,"Electrical and Ionic Conductivity of Gd-Doped Ceria",Journal of the Electrochemical Society,Vol.147,No.10,2000,pp.3606-3609.王静任,刘宏光,彭开萍:《固相反应对钆掺杂二氧化铈和钇掺杂铈酸钡电解质电化学性能的影响》,《硅酸盐学报》2015年第2期,第189-194页。。多掺杂体系目前研究最多的是双掺杂CeO2,即以双稀土元素掺杂或碱土稀土金属氧化物混合掺杂为代表。如Mg、Ca或Sr掺入Ce0.8Sm0.2O1.9中,氧空位数量增多,氧离子电导率提高⑤吕盼,陈永红,田冬等:《过渡金属元素掺杂对Sm0.1Ce0.8Ca0.1O1.9电解质材料性能的影响》,《材料导报B:研究篇》2014年第6期,第26-29页。;向单掺杂体系—Sm掺杂的CeO2基电解质中掺入Nd,如Ce0.8Sm0.1Nd0.1O1.9①Y.Liu,B.Li,X.Wei,and W.Pan,"Citric-Nitrate Combustion Synthesis and Electrical Conductivity of the Sm3+and Nd3+Co-Doped Ceria Electrolyte",Journal of the American Ceram ic Society,Vol.91,No. 12,2008,pp.3926-3930.或Ce0.85Sm0.075Nd0.075O2-δ②Z.Gao,X.Liu,B.Bergman,Z.Zhao,"Comparative study of Ce0.85Sm0.075Nd0.075O2-δelectrolyte synthesized by different routes",Journal of Alloys and Compounds,Vol.509,No.35,2011,pp.8720-8727.,其电导率都高于Sm、Nd单掺杂的CeO2。

本文就以相同摩尔量的Nd和Sm共掺CeO2,采用柠檬酸-硝酸盐法合成Sm0.1Nd0.1Ce0.8O1.9(SNDC)粉体,探究二元掺杂的CeO2基电解质的性能。

1 实验部分

1.1 粉体的合成与电池材料的制备

采用柠檬酸-硝酸盐法合成Sm0.1Nd0.1Ce0.8O1.9(SNDC)。将Ce(NO3)3·6H2O、Sm(NO3)3·6H2O和Nd (NO3)3·6H2O分析纯,都配成1mol/L的溶液,用EDTA标定浓度。根据SNDC的化学计量比准确量取各溶液置于蒸发皿中,然后按照总金属离子与柠檬酸的摩尔比1:1.5的配比加入计量柠檬酸,搅拌至完全溶解。量取硝酸、氨水,调节pH值到7,搅拌至完全溶解。在电炉上加热搅拌,直至溶液蒸干成粘稠的浓缩液,持续加热至发生自蔓延燃烧,得到浅黄色前驱体。将前驱体置于马弗炉中,700°C保温3 h,得到蓬松的SNDC粉体。再用全方位行星式球磨机进行湿磨法球磨,加入无水乙醇球磨SNDC粉体24h,80°C烘干再保温10 h,降至室温后筛出超细粉体。

阴极材料SmBaCo2O5+δ(SBCO)的粉体制备过程同上,初级粉体在900°C热处理3 h,降至室温后待用。按照质量比3:2,将SBCO和SNDC超细粉体混合,在玛瑙研钵内研磨4 h,得到混合均匀的复合阴极粉料;滴加适量的粘结剂—含10 wt%乙基纤维素的松油醇,研磨4 h,得到阴极浆料SBCO-SNDC。

称取0.35 g SNDC超细粉体,施加200MPa单轴压力,得到直径15 mm的圆形素坯,在不同温度(1250°C、1300°C、1350°C、1400°C)下烧结,升温速率和保温时间分别为3°C/min和5 h,降至室温后用于测试在空气气氛下的电导率。

称取1.1 g SNDC超细粉体,加压200MPa单轴压力,得到规格为40mm×5mm×2mm的长条型素坯,1350°C烧结5 h,降至室温后,对陶瓷体的表面进行磨平、抛光处理,待用于热膨胀性能的测定。

单电池采用阳极支撑型结构设计。按质量比3: 2:1,将NiO粉体(兰州金川)、SNDC超细粉体和玉米淀粉混合,研磨4 h后得到阳极粉料。预压0.46g的阳极粉料作为衬底,然后将0.02 g SNDC蓬松粉体均匀地铺在衬底上,再在200 MPa的单轴压力下共压,得到直径为15mm的圆柱形生坯—阳极|电解质。为了得到致密的电解质薄膜,将生坯于1350°C保温5 h,得到陶瓷体—阳极支撑的半电池Ni-SNDC|SNDC。用丝网印刷法将SBCO-SNDC浆料均匀地刷在烧结成型的半电池的电解质面,1000°C保温3 h,降至室温后,得到全陶瓷结构的单电池:Ni-SNDC|SNDC|SBCO-SNDC。

1.2 性能表征

采用DX-2000型X射线衍射仪,对SNDC粉体的结构进行分析;采用KYKY EM-3200型扫描电子显微镜,观察样品烧结后的微观形貌;采用Archimedes排水法,以便求出相对密度;采用DIL 402C型高温热膨胀仪,计算SNDC的平均热膨胀系数;利用电化学工作站,测量样品在空气气氛下的电导率,测试温度在800-500°C,隔50°C记录一次数据。以含3%水的氢气为燃料气,空气为氧化气,用直流可编程电子负载记录Ni-SNDC|SNDC| SBCO-SNDC在650°C-500°C的输出性能;用电化学工作站,在电池开路状态、650°C-500°C下记录电池的极化行为;使用KYKY EM-3200型扫描电子显微镜,分析电池测试后的横截面形貌。

2 结果与讨论

2.1 物相分析

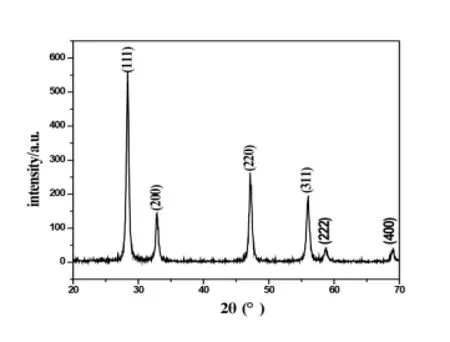

图1 SNDC样品热处理700°C后的XRD图谱

图1是合成的SNDC初级粉体经700°C热处理3 h后的XRD图谱,由图可知,基线平整,几个主要衍射峰清晰可见,分别出现在2θ=28.35°、32.85°、47.15°、56.05°、58.75°、69.1°附近,表明产物已形成了单一的立方萤石相,无出现第二相。且SNDC的几个主要特征峰整体向低角度偏移,这是由于掺杂的双稀土元素Nd3+和Sm3+的离子半径大于Ce4+的离子半径,导致晶胞参数增大。

2.2 SEM分析

图2 SNDC在不同温度下烧结5h后的断面形貌

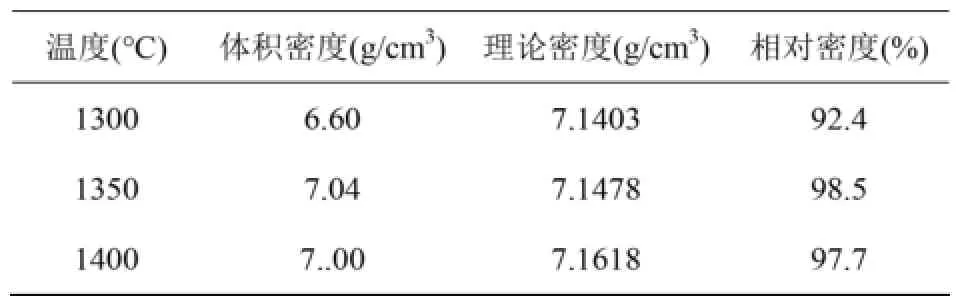

图2展示了不同烧结温度(1250°C、1300°C、1350°C、1400°C)下SNDC块体的断面形貌。可以观察到在1250°C时,电解质还未烧结致密,粒子之间疏松多孔,多为开气孔,断口呈沿晶断裂形貌。1300°C,晶粒紧密连接在一起,孔隙变少,陶瓷体初步烧结致密。1350°C,晶粒紧密地连接在一起,晶界清晰,闭气孔减少,断口呈穿晶断裂形貌;晶粒开始长大,尺寸在2-3μm左右。1400°C时,所得烧结体的晶粒尺寸在4-6μm左右,晶粒沿着晶界直线生长,几乎没有针孔的存在。但从表1相对密度的计算结果可知,1350°C的烧结体已经完全致密,符合电解质对致密性的要求。而当温度升到1400°C时,致密度反而下降,说明此时SNDC陶瓷体可能已经过烧结。

表1 SNDC烧结体的相对密度

2.3 电性能分析

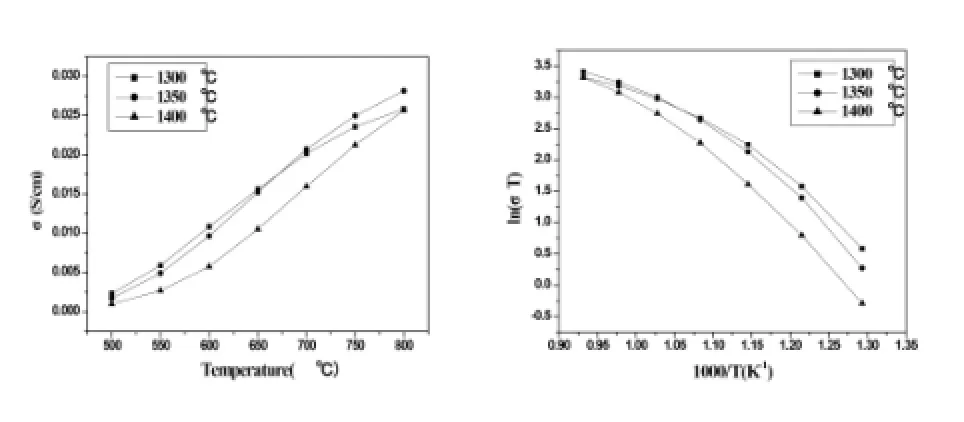

图3 样品SNDC在空气中的电导率与温度的关系及Arrhenius曲线图

SNDC烧结体的电导率与温度的关系及Arrhenius曲线见图3。由左图知,在整个温度范围内,温度越高,电导率越大,电导率和温度呈正相关关系。此三个烧结温度下,电解质材料SNDC在650°C时的电导率都大于0.01 S/cm,满足电解质对电导率的要求。而且,1350°C烧结的样品的电导率最大,远高于1400°C烧结的样品。

右图为SNDC样品在空气中的电导率的Arrhenius曲线图,表达式为:

式中,σ为电导率,A为指前因子,T为绝对温度,κ为Boltzmann常数,Ea代表活化能。由右图可知,在整个温度范围内,曲线由两条直线组成,斜率发生改变即活化能发生变化,所以有两个不同的传导机制存在①Massoud Kahlaoui,Abdelwaheb Inoubli,Sam i Chefi,Abdessalem Kouki,Adel Madani,Chaabane Chefi," Electrochemical and structural study of Ce0.8Sm0.2-xLaxO1.9electrolyte materials for SOFC",Ceramics International,Vol.39,No.6,2013,pp.6175-6182.。

2.4 热膨胀系数分析

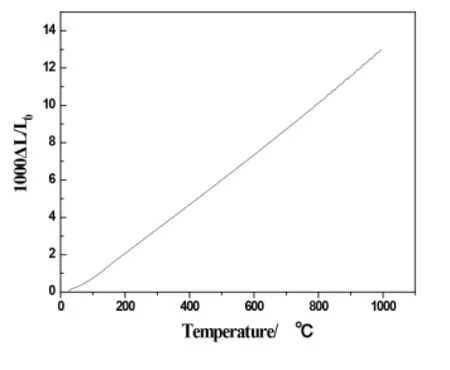

图4 样品SNDC的热膨胀系数

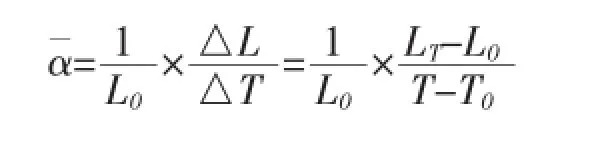

图4是1350°C烧结的SNDC长条形烧结体在空气中热膨胀性能的测试曲线(室温-1000°C)。随温度升高,热膨胀曲线呈线性关系,符合方程:

式中,LT为不同测试温度下样品的长度;L0为样品的原始长度(室温下)。拟合得到在100°C-1000°C范围内,SNDC样品的平均热膨胀系数为13.7×10-6K-1,与SDC的13.1×10-6K-1②非常相近,表明Nd的掺杂对SDC的热膨胀性能几乎没有影响,所以SNDC与其它相邻组元件的热膨胀匹配,满足实际应用的条件。

2.5 单电池性能分析

图5是构造为Ni-SNDC|SNDC|SBCO-SNDC的单电池在不同测试温度的I-V、I-P曲线。由图可知,I-V曲线均是直线,说明I与V呈线性关系,暗示电池的界面极化很小。开路电压随温度的降低而逐渐升高,可能是因为650°C时,部分Ce4+被还原成Ce3+,而产生电子导电造成电池内部短路,降低温度却无电子电导产生的缘故。

电池的功率密度随温度升高而增大,主要是电池的极化行为随温度的上升而显著降低的结果。在650°C-500°C测试温度范围内,电池的输出性能分别为372、240、166、93mW/cm2。但650°C时峰值仅达到372mW/cm2,明显低于已报道的Ni-SDC|SDC|SBCOSDC阳极支撑型电池的输出性能(650°C时约640 mW/cm2)①王小连,丁岩芝,林彬等:《中温固体氧化物燃料电池SmBaCo2O5+δ-Sm0.2Ce0.8O1.9复合阴极材料的电化学性能》,《硅酸盐学报》2012年第40卷第10期,第1527-1528页。,可能与Nd的掺杂、阴极的厚度有关。

图5 Ni-SNDC|SNDC|SBCO-SNDC单电池输出性能

2.6 单电池的交流阻抗谱分析

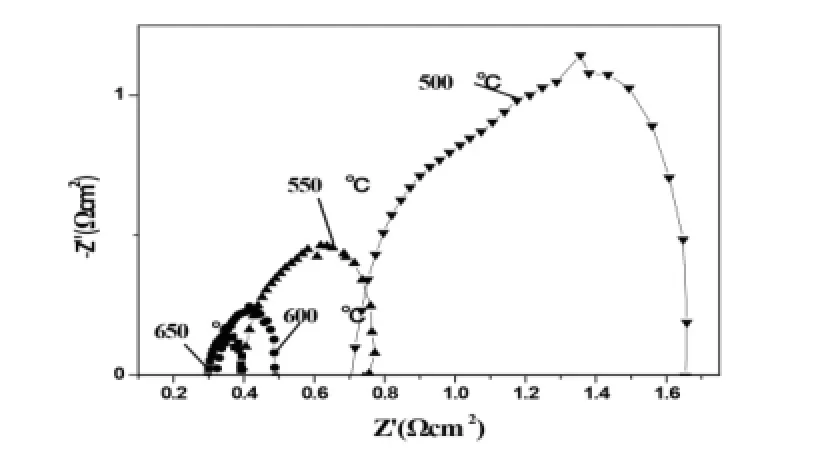

为了进一步评价电解质SNDC的性能,对上述构建的单电池在不同工作温度、开路条件下进行交流阻抗表征,测试结果如图6。

图6中,高频端在实轴上的截距是电解质的欧姆阻抗Ro,低频端在实轴上的截距对应的是总阻抗Rt,半圆的长度即两阻抗值之差对应电池的界面极化阻抗Rp。因为测试对象是单电池,所以界面极化电阻包括阴极与电解质的界面极化电阻和阳极与电解质界面极化电阻。由于阳极采用的是在高温下阻抗非常小的Ni基金属陶瓷,阳极阻抗可以忽略不计,所以界面阻抗的改变大致是由阴极阻抗的变化引起的。由图6可知,半圆弧的间距明显随温度的升高而缩短,意味着Rp随温度的升高而逐渐降低。

图6 Ni-SNDC|SNDC|SBCO-SNDC电池的交流阻抗谱图

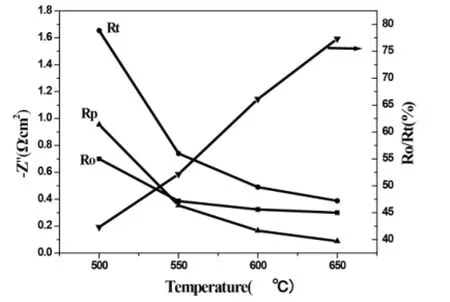

图7显示电池总阻抗Rt、极化阻抗Rp、欧姆阻抗Ro及欧姆阻抗所占比例Ro/Rt与温度的关系,表明电池性能受极化阻抗的影响情况。由此可知,Rp和Ro的值都随温度的降低而增大。相对电解质而言,电极的极化电阻增大幅度更大。例如,650°C时Rp只有0.088Ω·cm2,Ro为0.3Ω·cm2;温度降至500°C时,Rp和Ro分别增大到0.954Ω· cm2和0.7Ω·cm2,Rp的增大速率明显地高于Ro。从图7最右面一条曲线可知,550°C,Ro/Rt达到52.16%,仍占主导地位;降至500°C,Ro/Rt大幅度降到42.32%。表明在操作温度高于550°C时,Ro大于Rp,电解质的欧姆阻抗是控制电池性能的主要因素;温度低于550°C时,Rp大于Ro,Rp占主导地位,暗示低温时电池的性能主要受电极极化阻抗制约。

图7 不同温度下电池的总阻抗、极化阻抗、欧姆阻抗及欧姆阻抗所占比例Ro/Rt

2.7 单电池断面微结构的研究与分析

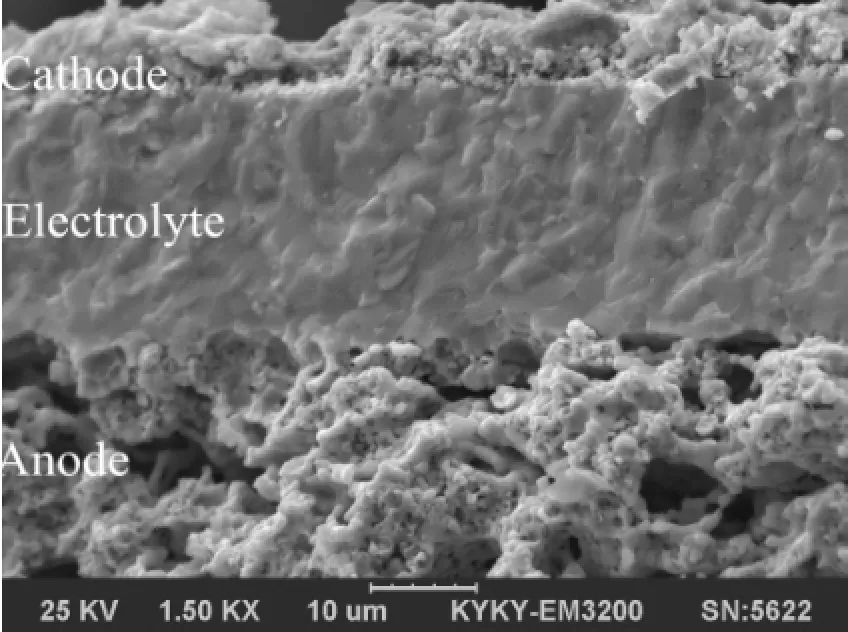

图8 Ni-SNDC|SNDC|SBCO-SNDC单电池测试后的断面形貌

图8是单电池Ni-SNDC|SNDC|SBCO-SNDC测试后的横截面图。SNDC电解质薄膜的厚度约为30μm,断口呈沿晶断裂形貌,只含有少量闭气孔,说明SNDC电解质薄膜是相当致密的。阴极|电解质界面与阳极|电解质界面的晶界清晰,说明阴、阳极与电解质的接触良好,没有出现脱离,三层连接地非常紧密、热膨胀性能匹配。但阴极层厚度仅6μm,可能对气体传输和电化学反应的发生产生消极影响。

3 结论

柠檬酸-硝酸盐法制备的Sm0.1Nd0.1Ce0.8O1.9粉体呈现单一的立方萤石相。1350°C烧结的样品的致密性最好,电导率最大。SNDC样品的TEC平均值为13.7×10-6K-1,与SDC的非常接近。单电池Ni-SNDC|SNDC|SBCO-SNDC,两界面接触良好,电解质致密,电极疏松多孔。650°C-500°C,输出功率密度在372-93 mW/cm2之间,开路电压较小;欧姆阻抗在0.3-0.7Ω·cm2。

Preparation and p roper ties of the Ce0.8Sm0.1Nd0.1O1.9electrolyte m aterial

WANG Cancan,CHEN Yonghong

In order to study the performance of two elements-codoped CeO2based electrolyte,the Sm0.1Nd0.1Ce0.8O1.9(SNDC)powder was synthesized via a citric-nitrate combustion process.The properties of the electrolyte material were characterized.The results show that the SNDC powder exhibit a single phase with a cubic fluorite structure.When the sintering temperature reaches 1350°C,the ceramic is very dense and the electrical conductivity reaches the highest.The average thermal expansion coefficient of SNDC is 13.7×10-6K-1.Testing the single cell Ni-SNDC|SNDC|SBCO-SNDC,the open circuit voltage of 0.71 V, maximum power density of 372 mW/cm2and the ohmic resistance of 0.3Ω·cm2were obtained at 650°C.

CeO2-based electrolyte;chracterization;electrical properties

G642

A

1009-9530(2015)05-0083-05

2015-04-22

王灿灿(1988-),女,安徽大学化学化工学院硕士研究生。陈永红(1962-),男,淮南师范学院化工与材料工程学院教授,研究方向为固体氧化物燃料电池。