立体传质塔板罩外空间气液相流场的研究

贺亮,李春利,李红实

(1.河北工业大学化工学院,天津 300130;2.河北工业大学科学技术研究院,天津 300401)

立体传质塔板罩外空间气液相流场的研究

贺亮1,李春利1,李红实2

(1.河北工业大学化工学院,天津 300130;2.河北工业大学科学技术研究院,天津 300401)

立体传质塔板(CTST)是1种新型塔板,具有独特梯形立体的帽罩结构.许多研究者对CTST的帽罩内的流动进行了建模和模拟计算,但是对罩外空间气液两相流动未进行研究,因此,本文对CTST帽罩外空间的气相分布和液滴粒度分布进行了研究,为塔板在应用中的改进、优化和创新奠定基础.文中首先建立了罩外空间流场流动的数学模型,并用Fluent软件进行数值模拟,得出了罩外空间的气体分布和液滴粒径分布规律.并通过热膜测速仪测量系统和高速摄像技术对其进行了实验研究,实验结果表明,实验值与理论值是一致的,验证了本文所建罩外空间气液两相流数学模型及所得出相关规律的正确性.

立体传质塔板(CTST);罩外空间;流场;气相分布;液滴粒度分布

droplet size distribution

0 前言

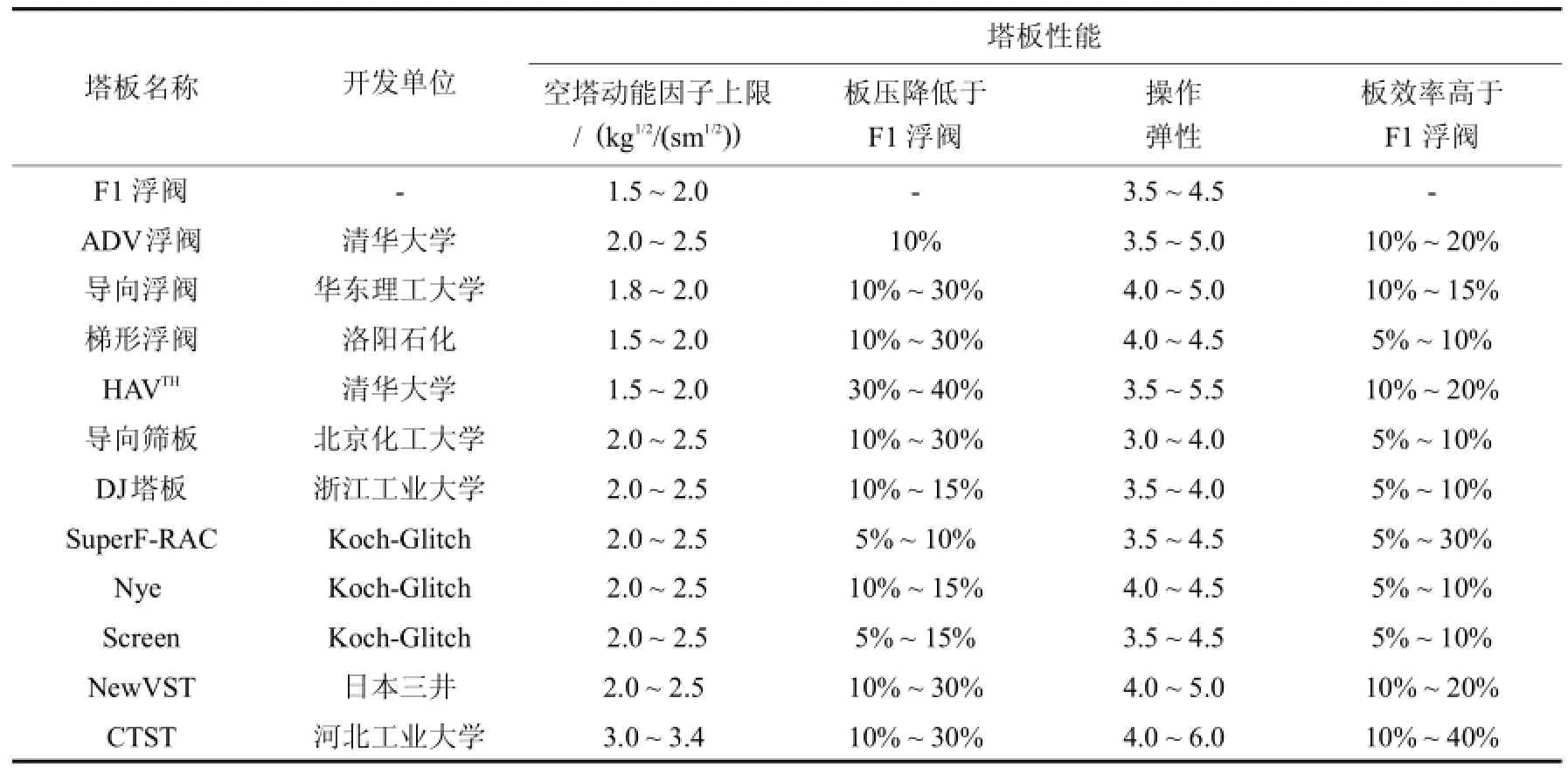

塔设备是工业生产中非常重要的气液传质设备,在制药、炼油、化工等领域有着广泛的应用.立体传质塔板(CTST)为先进的大通量高效立体传质塔板,其梯形立体的帽罩结构,将气液传质区域拓展到整个塔板空间范围,创立以空间传质为特征的气液流动及传递过程的体系,达到了扩能增效、节能降耗的效果.通过CTST与近年来国内外[1-8]开发的新型塔板及性能参数进行对比,可以看出立体传质塔板板效率、板压降和操作弹性均处于较优水平(见表1),并且其在工业上的应用也取得了良好的经济效益.前面的研究者[9]对立体传质塔板的罩内流动情况进行了研究,得出了其液膜流动特征和提升段液滴分布规律,但没有对罩外空间气液两相流动进行研究,对于立体传质塔板罩外空间的粒度分布的研究也很不够,因此,为了使塔板在应用中的进一步完善,本文主要在前人研究的基础上,对罩外空间气相分布和液滴粒度分布的数学模型开展研究,并运用Fluent软件进行数值模拟,得到了罩外空间气体分布和液滴粒径分布的规律,为塔板进一步改进、创新打下良好理论基础.

表1 国内外各种新型塔板的性能参数比较Tab.1New type of column tray's performance comparison at home and abroad

1 CTST罩外空间气液相流场CFD模型的建立

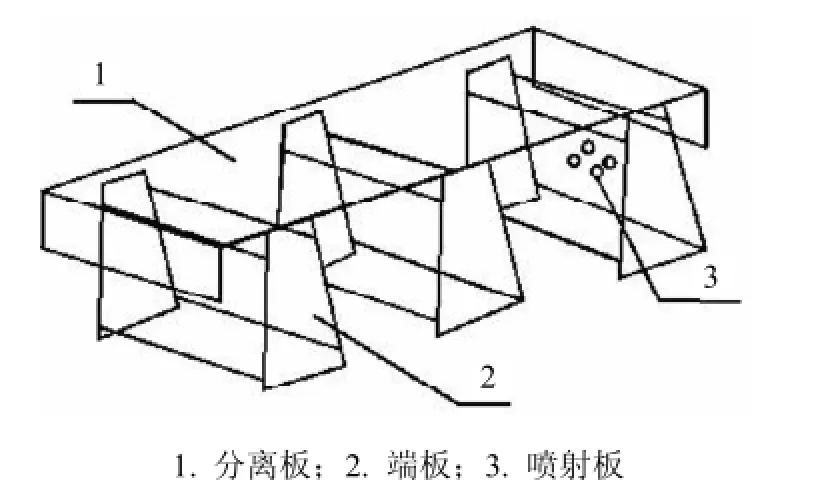

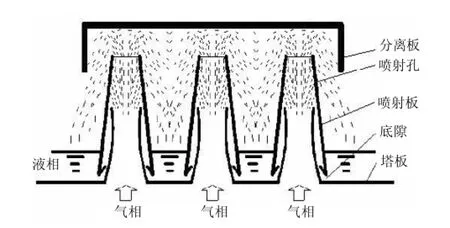

立体传质塔板(CTST)帽罩结构示意图及操作工况示意图如图1和图2所示.

图1 CTST帽罩结构示意图Fig.1Schematic map of CTST's cap

图2 CTST操作工况示意图Fig.2Work state of CTST

随着气液两相在罩内向上流动,两相之间的相互作用明显增强,与帽罩的分离板碰撞后,折返从喷射板和分离板之间的上通道向两侧斜下方喷出罩外,再与从喷射孔喷出的气体碰撞后,向下流动过程中与塔壁碰撞;一部分气体向上流动进入分离板上部,另一部分气体形成漩涡又和喷射孔喷出的气体汇聚再与塔壁碰撞.罩间的气体从喷射孔和上通道喷射出罩后,在罩间激烈地对喷碰撞,然后分流与塔壁碰撞后进入分离板上部.液体主要是从喷射孔以及在分离板与喷射板之间由气体夹带而出.其与塔壁或相邻罩间液体碰撞后一部分回落到塔板上,一部分被气相提升.

结合以上分析,立体传质塔板罩外空间流动情况气相为连续相,液滴为分散颗粒,两相流动属于离散体系;而颗粒轨道模型很好地考虑了这种情况下两相之间的相互影响,故确定采用颗粒轨道模型进行气液两相流场CFD模拟.

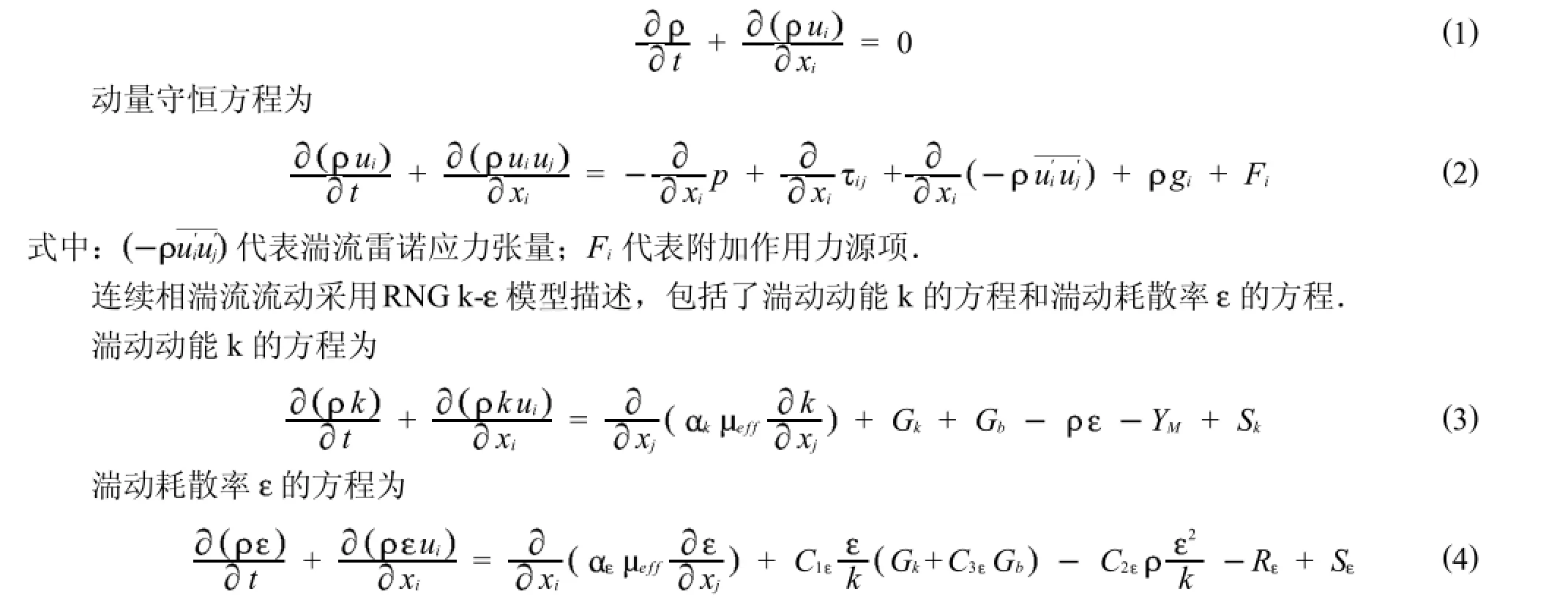

1.1 颗粒轨道模型中连续相的控制方程和湍流封闭模型

颗粒轨道模型包括2部分,连续相以及分散相颗粒的质量、动量守恒方程.各方程如下.

质量守恒方程为

式(3)和式(4)中,Gk代表平均速度梯度产生的湍动动能生成项.

1.2 颗粒相的控制方程

离散颗粒的守恒方程主要包括以下几个方程.

颗粒的质量守恒方程为式中:upn代表颗粒流速垂直于流道界面的分量;Np代表通过流道的颗粒数总通量;n代表垂直出口的单位向量.

颗粒的动量守恒方程为

1.3 流场中的湍流扩散方程

目前应用较为广泛的是轨道模型[10],考虑到梯形立体传质塔板上复杂的帽罩结构的影响,对于流场中颗粒的湍流扩散,采用随机轨道模型进行计算.

瞬时颗粒动量方程为

1.4 颗粒粒径分布方程

上限对数正态分布函数合理应用了对数分布方程在预测粒度分布趋势及平均粒径方面好的结果,很好地描述了液滴粒度分布情况,因此本文颗粒粒径选用上限正态分布函数来进行描述.

1.5 液滴碰撞和聚并

在非稳态模拟中,采用Rourke[11]提出的颗粒组方法计算碰撞液滴数及碰撞结果.

1.6 液滴破碎

立体传质塔板在正常操作时,相互碰撞的液滴之间相对速度会较小,本文确定选择适于这种情况的泰勒类比破碎模型(TAB)来描述液滴的破碎.在此液滴振动遵循方程(8)

上述式(1)~式(8)即为立体传质塔板罩外空间两相流场的数学模型,包括连续相的控制方程、湍流封闭模型、颗粒相控制方程式、流场中的湍流扩散方程、粒径分布方程、液滴碰撞和聚并方程以及液滴破碎方程.

2 罩外气相分布和液滴粒度分布的CFD数值模拟方法

本文在建立的数学模型基础上,采用FLUENT软件进行求解,对所研究的立体传质塔板进行了CFD模拟.求解过程包括3个部分:1)对于求解对象进行网格划分,确定求解区域;2)对于研究对象确定其边界条件,并对之进行离散化处理;3)进行迭代计算,输出结果.

2.1 网格划分

作为CFD处理的第1步骤,首先需要对物理模型进行网格划分.因立体传质塔板三罩组合较为常见,在这里确定模拟对象为1个塔节内的3个CTST帽罩.

2.2 边界条件

本文的计算区域为1个塔节的区域,边界条件为:

1)气相进口边界条件

设进口处气相速度分布是均匀的,则对于轴向速度uin有

对于径向速度vin有

进口k以及边界条件的确定采用半经验式[12],而对于进口无漩涡的扩散型流动的情况,其边界条件用下式表示

2)壁面边界条件

壁面边界条件多采用Nallasamy法[13],以下式表示

3)出口边界条件

以表压计

2.3 数值计算方法

对于所建立的数学模型,运用FLUENT软件进行求解.运用“有限体积法”对偏微分方程进行离散化处理,并将之转化为线性方程,然后采用SIMPLE方法求解.为使计算具有较高精度,压力求解、动量及k、求解均采用二阶迎风算法.

3 数值模拟结果

3.1 罩外气相分布模拟结果

本文对立体传质塔板罩外流场的气相速度分布进行了CFD模拟计算.为了更加清楚的了解气体在帽罩外的流动过程,分别作了X=0 mm和Y=0 mm截面上的气体流动示意图,如图3和图4所示.图中主要从速度分布等势面、速度分布的矢量图来分析(其中X截面表示喷射罩罩体的横向截面;Y截面表示喷射罩罩体的纵向截面;Z截面表示喷射罩罩体的高度截面.)

图3 X=0 mm处的速度分布图Fig.3Velocity distribution on plane X=0 mm

图4 Y=0 mm截面气体速度分布图Fig.4Velocity distribution on plane Y=0 mm

从以上X=0 mm和Y=0 mm截面气体流动示意图中可以看出,气体在进帽罩后快速上升之后,与帽罩的分离板碰撞;然后折返从喷射板和分离板之间的上通道向两侧斜下方喷出罩外,再与从喷射孔喷出的气体碰撞后,向下流动过程中与塔壁碰撞;一部分气体向上流动进入分离板上部,另一部分气体形成漩涡又和喷射孔喷出的气体汇聚再与塔壁碰撞.可以看出塔壁面处速度较大,由于气体流动过程是水平扩散过程,随着流动的进一步进行,气体速度也进一步减小.罩间的气体从喷射孔和上通道喷射出罩后,在罩间激烈地对喷碰撞,然后分流与塔壁碰撞后进入分离板上部.从图中可以看出,罩间气体的速度比较大,分离板上部气体速度比较小,这主要是因为分离板的阻挡造成了流动的死区.立体传质塔板(CTST)的特殊结构和喷射操作工况使其塔板的空间利用率提高到50%~70%,进一步大大增强了传质.

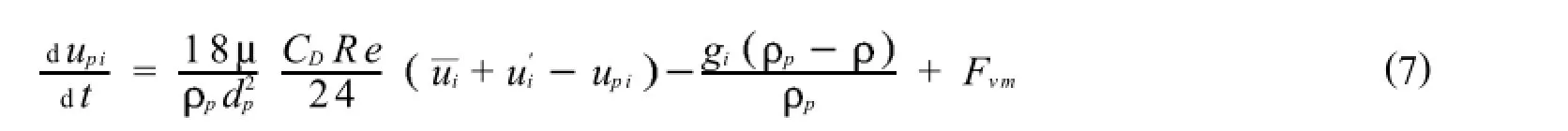

同时通过不同高度截面的速度分布图对不同高度的速度分布情况进行了研究.图5为立体传质塔板(CTST)分离板上部不同高度截面气体速度分布示意图.从图中可以看出气体在帽罩上部的流动过程是:气体自下而上的垂直流动和水平方向扩散运动的复合结果.在Z=195 mm和Z=235 mm截面上存在几个速度较低的区域,靠近壁面处速度较大.高度越高,气体开始扩散,气体的速度分布开始均匀一些;而在Z= 275 mm截面上,在X=0.1~0.25 m处出现3个速度较大的区域,在Z=315 mm截面上这几个区域的速度达到10 m/s左右,这部分区域的速度是造成塔的雾沫夹带现象的主要原因,如果能通过改变喷射罩的排列方式等方法把该速度减小,即会减小塔的雾沫夹带.

图5 不同高度截面的速度分布图Fig.5Velocity distribution on different Z planes

3.2 罩外空间液体粒度分布的模拟结果

3.2.1 模拟结果

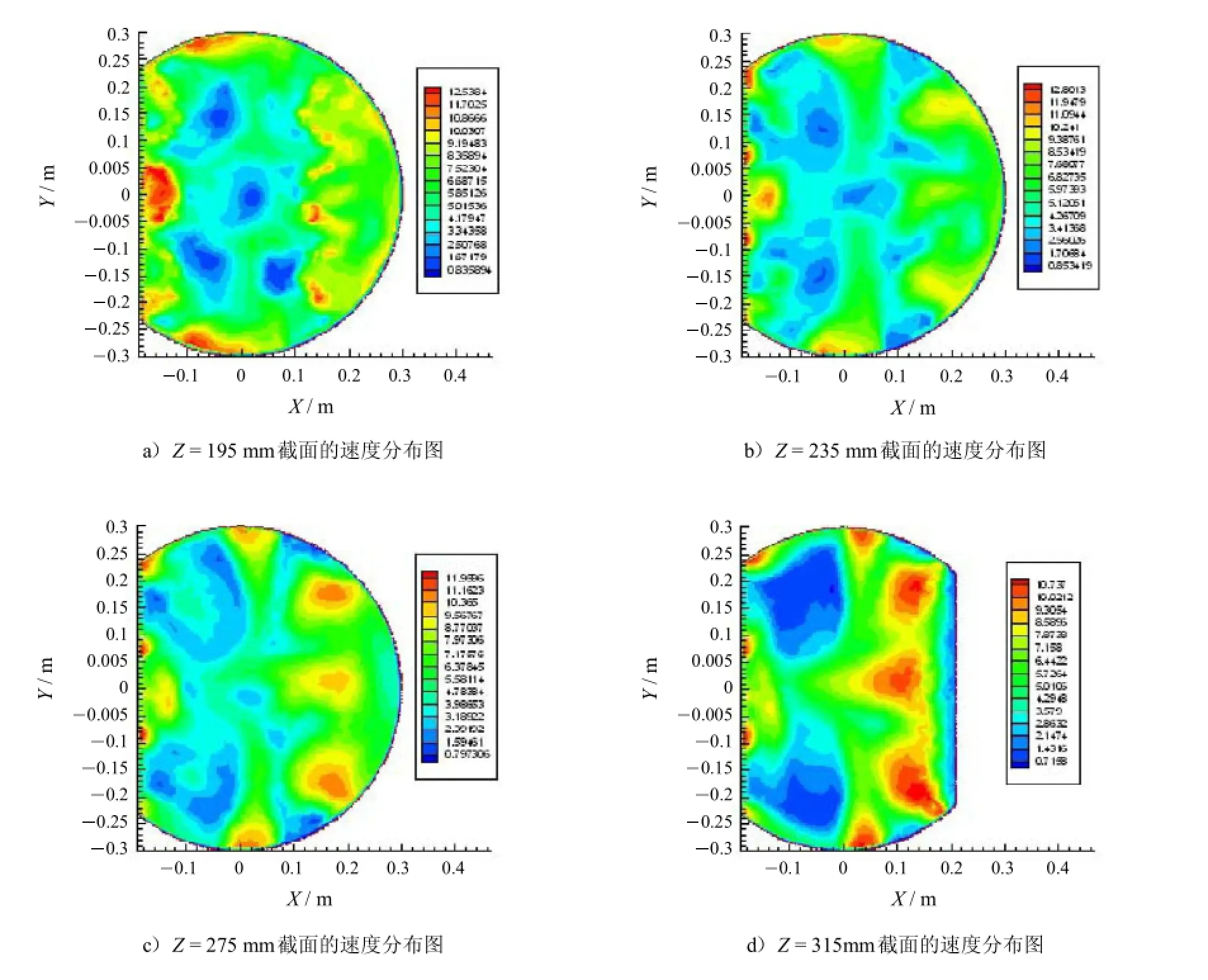

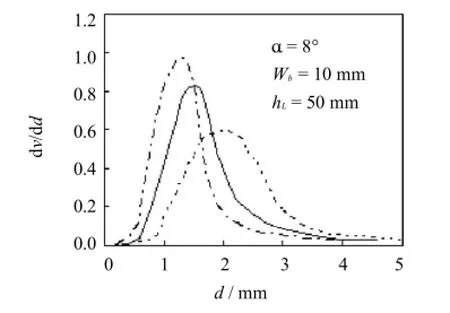

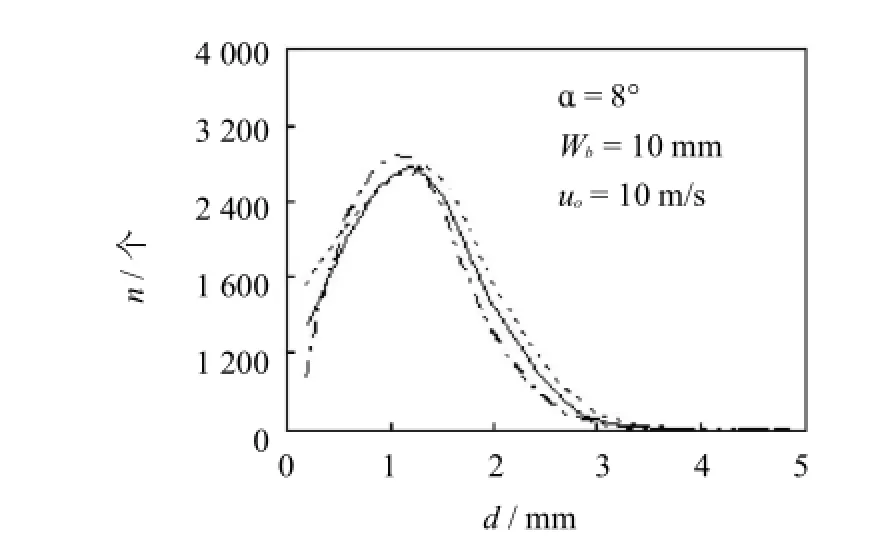

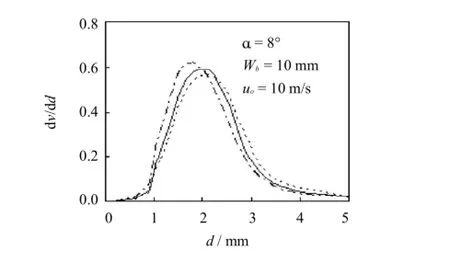

图6~图9为粒度分布模拟结果.从图6~图7来看,直径小于2 mm的液滴占大多数.气相速度对液滴粒度分布的影响较为明显,气速增加,小液滴所占比重越大,说明液体的分散程度越高.在相同气速、不同液层高度情况下,随着液层高度的增加,液滴分散程度稍有降低,但并不很明显.

分析图8~图9,液滴破碎所需要的力和能量均来源于气体,因此气速增加,气体对液体产生更大的剪切力,同时气体又具有更多的能量使液滴破碎,而且高气速时液体提升量相对较少,这就使被提升的液体破碎得更为分散;而板上液层高度增加时,液体提升量增加,但是气体速度和能量并没有改变,因此液滴的分散程度就相对较低了.

图6 不同气速时液滴粒度的数量分布Fig.6Droplet size distribution on number at different uo

3.2.2液滴粒度分布函数检验

图7 不同气速液滴体积分布情况Fig.7Droplet size volume distribution on fraction at different uo

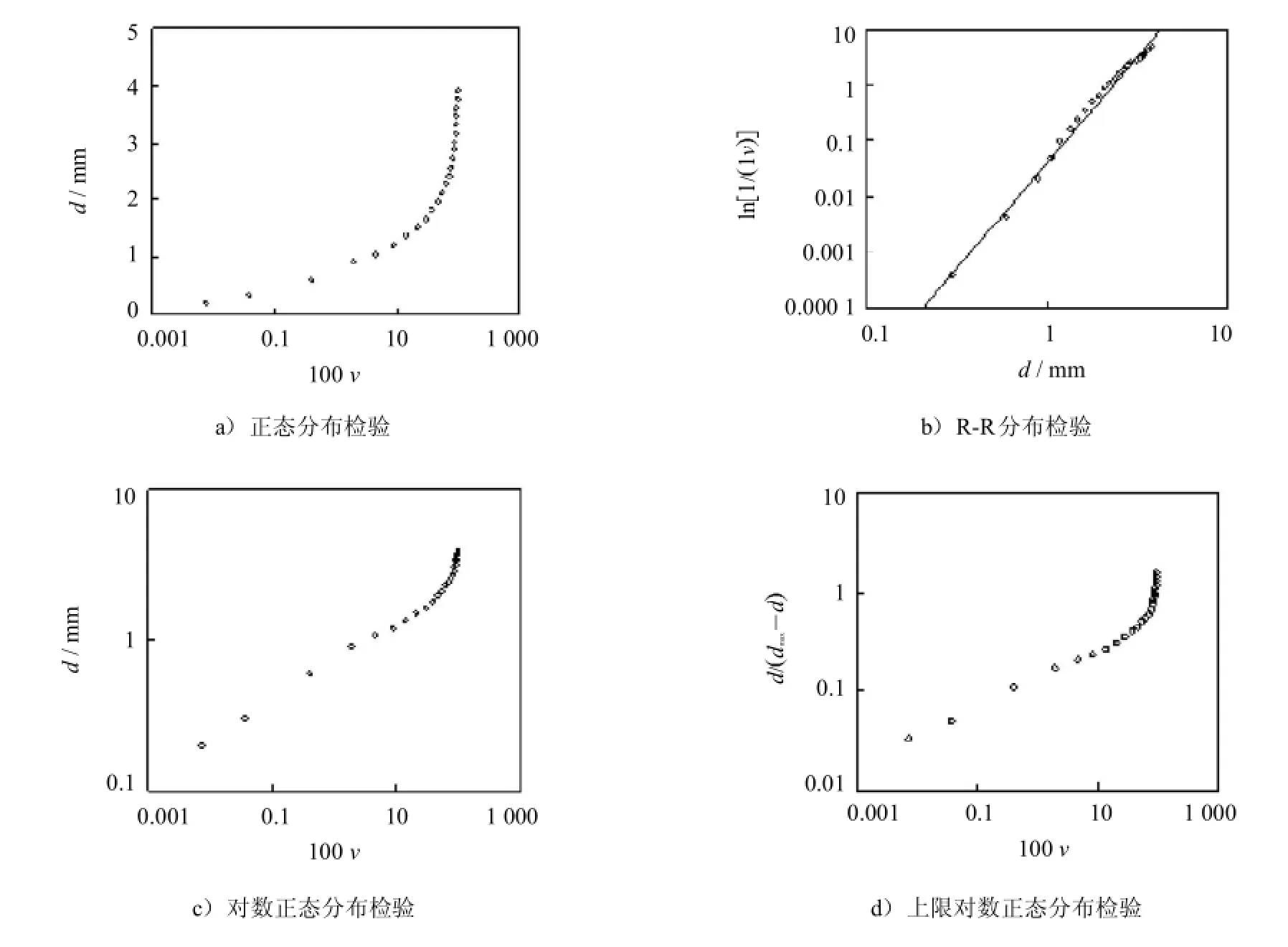

为了方便起见,用分布函数来描述液滴粒度的分布规律.当液滴粒度分布规律符合某种分布函数时,对应液滴分布参数的数据点在相应坐标系下应呈直线关系.图10给出了u0=10 m/s、hL=50 mm时,相关液滴粒度分布参数与各种分布函数符合程度的对比.从这4种典型的分布函数的检验结果来看,罩外空间的液滴粒度分布规律更适于用上限对数正态分布函数来描述.几种不同操作条件下的粒度分布结果用上限对数正态分布回归,相关系数均在0.989以上.

图8 不同液层高度时液滴粒度分布Fig.8Droplet size distribution on number different hL

图9 不同液层高度液滴体积分数分布情况Fig.9Droplet size distribution on volume fraction at different hL

图10 液滴粒度分布规律的检验Fig.10Droplet size distribution verification

4 实验研究

4.1 实验装置

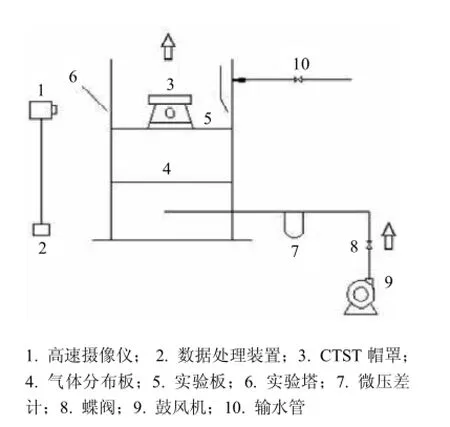

实验装置如下:物系为空气-水系统,塔为直径570mm的有机玻璃塔.通过高速摄像仪将CTST喷射即时状态拍照,获得液滴的瞬时信息,通过数字图像处理技术,对液滴位置及其运动相关数据进行监测.主要设备还有鼓风机和水泵,测量设备有微压差计、热膜测速仪、高速摄像仪以及采集设备等.实验流程及装置如图11所示.

实验的流程为:气体自鼓风机压入进入实验塔,经分布板、板孔,自下而上进入罩体,再从喷射孔及顶部通道喷出.实验液体由输水管直接加入板上,液体经过提升、喷射,绝大部分落回板上,一少部分被上升气体卷带溅出,溅出液体量由输入水量补充,水由水泵从塔底储水槽打入塔顶降液管进入实验板,与气体充分接触后从降液管流回至塔底储水槽中,循环使用.

图11 实验流程示意图Fig.11The diagram of the experimental set-up

4.2 实验值与理论值的比较

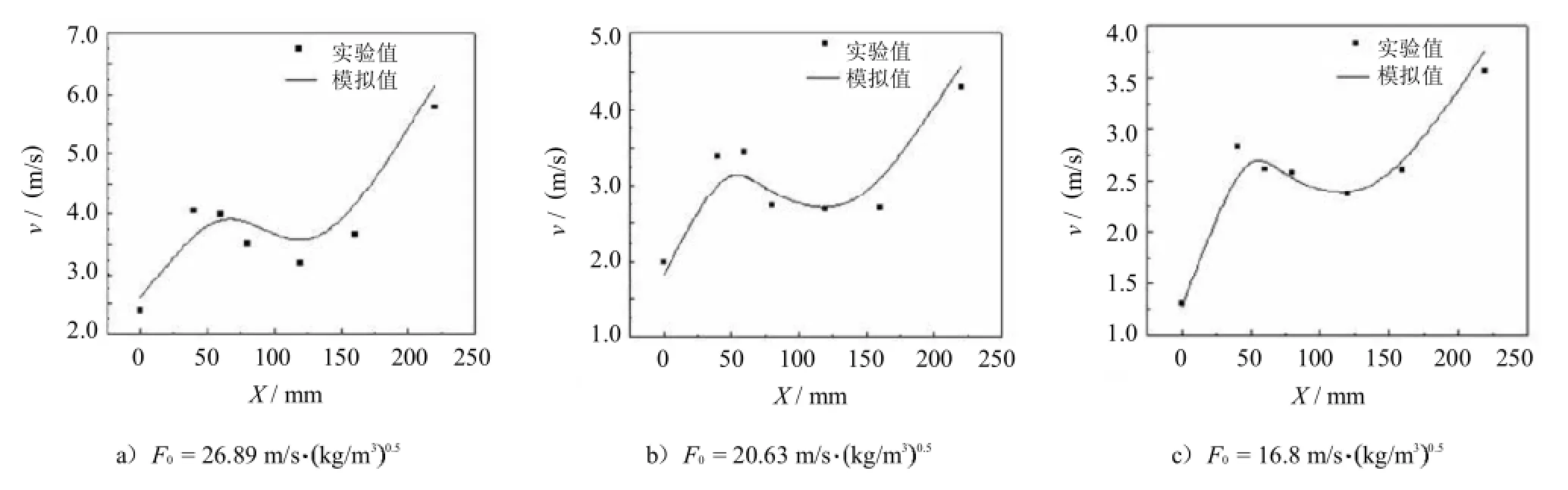

本文选择了有代表性的截面(Z=235mm)对立体传质塔板帽罩上部空间速度分布的实验值和理论值进行了比较,如图12所示.这是因为Z=235 mm界面是立体传质塔板罩顶空间上最为关键性的截面,该截面上气相分布的情况可以直接反映罩外空间的分布情况及液滴粒度的分散情况.由图可见,平均误差为3%.因此实验值与理论值吻合较好说明所建立的数学模型是正确的.

图12 不同操作情况下模拟值与实验值的比较Fig.12Comparison of the result between CFD and experiment

5 结论

本文研究了新型立体传质塔板罩外空间的气液流动特征,建立了罩外空间气相分布和液滴粒度分布的数学模型.所建立的数学模型有以下几个特点:1)对CTST罩外空间流动情况作了详细的分析,所建模型能准确描述罩外气相分布和液滴粒度分布,提高了CFD模拟计算的精度;2)由于立体传质塔板喷射罩的特殊结构,罩外的气相分布模型的封闭采用了RNG k-湍流模型,液滴分布采用了随机轨道模型进行模拟计算,这种模型的建立更加准确的描述了罩外的流动情况;3)对于液滴的粒度分布考虑了液滴的碰撞、破碎和聚并,以使模拟结果更能描述液滴的状态.

理论计算中,结合所建立数学模型,对立体传质塔板(CTST)罩外空间气相速度分布和液滴粒度分布进行了数值模拟,对帽罩横向、纵向、罩间及各高度截面速度分布结果进行了分析;同时从液滴粒径的研究得出其分布的基本规律为CTST在喷射工况下直径小于2 mm的液滴占大多数,且液滴粒度分布更合适上限对数正态分布函数.

此外,通过热膜测速仪和高速摄像技术对立体传质塔板(CTST)的罩外气相速度分布和液滴粒度分布进行了实验研究.将实验结果与理论结果进行比较,结果表明实验值与理论值吻合较好,证明了本文所建数学模型的正确性.

符号说明:

[1]刘继东,李春利,李柏春,等.新型立体传质塔板罩内压力分布和气液提升机理的研究[J].化学工程,2004,32(1):1-5.

[2]Zhao Z B,Liu Y C.Performance detection system of tray precision seeder based on machine vision[J].Transactions of the Society of Agricultural Machinery,2014,45:24-28.

[3]Li J,SunL Y,Ma Z H,et al.Hydrodynamicandmass transferperformance of enhancedjet tray[J].AdvancedMaterials Research,2011,219:697-700.

[4]Sun L Y,L L X,Yang D,et al.Study on performance of louver jet tray[J].Chemical Engineering,2008,36(1):13-16.

[5]Du P H,Du J T.Application of spraying tridimensional successive mass transferring-tray in saturation-hot water tower[J].Chemical Engineering,2007,35(4):5-9.

[6]WangAJ,Li QS,WuHL,etal.Researchofhydrodynamicperformanceforrectangularverticalsievetray[J].PetrochemicalTechnology,2005,34(2):148-151.

[7]LiuBT,LiuCJ.Three dimensionalsimulationofliquidflowondistillationtray[J].ChineseJournalofChemicalEngineering,2002,10(5):517-521.

[8]KrishnaR,VanBatenJM.Modellingsievetrayhydrodynamicsusingcomputationalfluiddynamics[J].ChemicalEngineeringResearchandDesign,2003,81(1):27-38.

[9]刘继东.立体传质塔板罩内气液两相流动及传质过程的研究[D].天津:天津大学,2008.

[10]周力行.湍流两相流动和燃烧的数值模拟[M].北京:清华大学出版社,1991.

[11]O'Rourke P J.Collective drop effects on vaporizing liquid sprays[R].Los Alamos National Lab,NM(USA),1981.

[12]刘大有.两相流体动力学[M].北京:高等教育出版社,1993.

[13]尹晔东,王运东,费维扬.计算流体力学(CFD)在化学工程中的应用[J].石化技术,2000,7(1):166-169.

[责任编辑 田丰]

Study on the gas-liquid phase flow field outside the cap space of CTST

HE Liang1,LI Chunli1,LI Hongshi2

(1.School of ChemicalEngineeringandTechnology,HebeiUniversityofTechnology,Tianjin300130,China;2.InstituteofScientific and Technology,Hebei University of Technology,Tianjin 300401,China)

The combined trapezoid spray tray(CTST)is a new type of tray colum with special trapezoid tridimensional structure cap.Though some researchers have established modeling and analog computation for the two-phase flow in the CTST'scap,they havenot carried onresearchonthe gas-liquid two-phaseflowoutsidethe capspace ofCTST.Therefore, this article studies the gaseous phase distribution and droplet size distribution outside the cap space of CTST to make the basis for the tray's improvement in the application.Firstly,it establishes the mathematical model of the flowfield outside the cap,and then uses Fluent software to conduct numerical modeling and gets the information about the gas distribution and the droplet size distribution.Further more,the experiment was conducted by using the hot filmanemometrymeasure system and the high speed photography technology.The experiment result shows that the simulation value is consistent with the experimental value and proved the correctness of the mathematical model and relevant theory.

combined trapezoid spray tray;space outside the cap of CTST;flow field;gaseous phase distribution;

TQ053.3

A

1007-2373(2015)03-0070-09

10.14081/j.cnki.hgdxb.2015.03.014

2015-02-28

河北省自然科学基金(2006000018)

贺亮(1973-),男(满族),博士生,heliang6020@126.com.

数字出版日期:2015-06-17数字出版网址:http://www.cnki.net/kcms/detail/13.1208.T.20150617.0945.002.html