大跨度脉冲式热封机压头结构优化设计

陈 诚,曹 恒,曾繁俊,王 龙

(华东理工大学 机械与动力工程学院,上海 200237)

0 引言

隔音棉脉冲热封是利用直流电源,通过瞬时大电流使得热封压头产生大量热,从而令上下两层塑料薄膜在压头热封部位变成黏流状态,加热一段时间后停止加热,但仍对热封部位进行保压,使得两层塑料薄膜冷却后形成一体,并保证其压合面的整齐,满足航空器使用要求强度。

在热封薄膜生产过程中,压头部分对热封质量、设备使用寿命以及维修频率有着决定性的作用。整个压头结构由三大部分组成,加热组件、机械组件、辅助组件;加热组件主要是镍铬合金,以及上面覆盖的绝缘防粘层等用来防止待热封薄膜黏合在压头上;机械部分组件主要是连接热封组件与机架,以及安装各种辅助组件,由于本文研究的压头跨度大,机械部分的刚性对整个压头结构起着重要作用;辅助组件则虽然不直接参与热封过程,但通过实现各自功能,保证大跨度情况下热封质量以及设备的使用寿命[1,2]。

1 现阶段存在的问题

由于国外技术垄断,而国内在单次热封长度4000mm高精度脉冲式热封机方面暂时没有成熟产品,因此某公司委托华东理工大学进行设备研制。本次研制设备有效热封长度达4000mm,且薄膜热封后需要保证每英寸的剥离强度都满足要求强度,因此整个研制过程中存在多个技术难点需要攻坚。本文则主要针对热封执行部件压头结构进行研究,在现有的可参考的国内外设计上加以优化,使其能满足生产所需要的精度,并提高设备使用寿命,减少故障率和损耗品的更换率,提高经济效益。

原有类似设备或前期试验中主要存在的问题有;

1)原压头结构中加热部件为镍铬合金,采用大功率直流脉冲电源瞬间加热镍铬合金至120oC~220oC之间,其受温度影响较大易损坏,平均每使用2~3个月,就要进行停工更换,造成较为严重的经济损失。

2)原压头结构中压头及其组件设计简单,缺少完整的辅助组件,并且加热时压头结构除加热部位,其他部分温度也会升高,这样即容易造成操作者烫伤,也会由于温度产生热应力导致压头结构变形,从而导致压头两端热封效果不佳。

3)原压头结构未考虑非加载状态,运动状态等情况下压头受力情况,本文研究的大跨度脉冲式热封机,由五个气缸控制运动,因此需要优化压头结构,减少因压头结构形变给执行气缸带来的不良影响,造成气缸阻塞、寿面减短。

2 针对热封过程优化压头结构

2.1 镍铬合金张紧装置

脉冲热封中采用的加热材料为镍铬合金,其有效热封长度为4000mm,再加上两边预留连接电源部分,整个镍铬合金薄片的长度约为4500mm,厚度0.25mm。经多次试验,发现镍铬合金故障率居高不下且使用一段时间后热封质量不佳的原因是,在其受热加载时通入瞬态大电流,并短时产生大量的热,本身发生膨胀变得不平整,或被压头压坏、或因为电阻值变化温度过高被烧坏。因此需要有效的张紧机构,能使镍铬合金始终保持拉紧状态,降低其损坏率,并且提高热封质量。

首先根据现有参数计算镍铬合金受热可能发生膨胀的最大尺寸,从而设计满足条件的张紧机构热膨胀系数:

式中,ΔV为所给温度变化ΔT下物体体积的改变,V为物体体积。

由于镍铬合金的厚度为0.25mm,宽度为40mm,相对于长度4500mm均非常的小,因此可以将近似的看为一个线形物体,不考虑其宽度方向或者厚度方向上的热膨胀,主要研究其长度上受热膨胀的变化。

因此将式(1)变形:

其中:L=4500mm;α=15E-6;T室温=20℃。

当在最大工作温度300℃时;ΔT=280℃;

ΔL最大=18.9mm。

当在正常工作温度120℃时;ΔT=100℃;

ΔL正常=6.75mm。

因此,在针对现有材料,正常工作的情况下,4500mm长的镍铬合金会产生6.75mm左右的横向膨胀量,如果是在最大工作载荷下,镍铬合金则更是会产生高达将近18.9cm的热膨胀量,即使两边均匀伸长,也将近1cm,因此要求张紧装置确保在最大工作载荷情况下,镍铬合金仍处于拉伸绷紧状态。

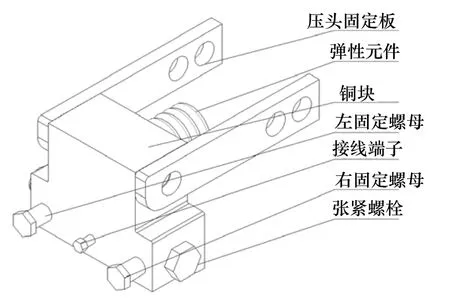

张紧机构工作原理如下:左侧两个孔通过固定板与压头结构主体固定,右边孔与铜块固定,确保其存在一个旋转的自由度,然后装入弹簧,在给热封压头装镍铬合金时,左右两边分别将0.25厚的镍铬合金卷入张紧装置中的张紧螺栓上,然后旋转张紧螺栓几圈,接下来拧紧左右两边固定螺母,顶住镍铬合金,确保螺栓以及缠绕在上面的镍铬合金稳定,接着柠上接线端子安装导电线。

图1 镍铬合金张紧机构三维简图

图2 镍铬合金张紧机构工作示意图

在未加热时,弹簧初始状态是处于被压缩状态,镍铬合金处于绷紧状态。一旦压头下压开始工作,镍铬合金受热迅速膨胀伸长,由于弹簧处于压缩状态,铜块会向外转动,抵消镍铬合金的伸长量,因此即使在最大工作载荷情况下,如图所示弹簧长度变为L+ΔL,仍要处于压缩状态,从而整个过程均达到对镍铬合金张紧的效果。

2.2 压头结构优化设计

现有的热封机尤其是在一些跨度较长的脉冲式热封机上,因为加热功率大,多采用单边加热,压垫处设计较为简单,容易引起能量损耗,并且由于能量发生了耗散使得部分能量传递到不锈钢底座上,长时间工作后,可能会产生底座温度升高的情况,这样极容易使底座受热应力变形,因此在实际使用过程中,两端热封质量一直不佳,同时温度过高也易引起操作工的烫伤。

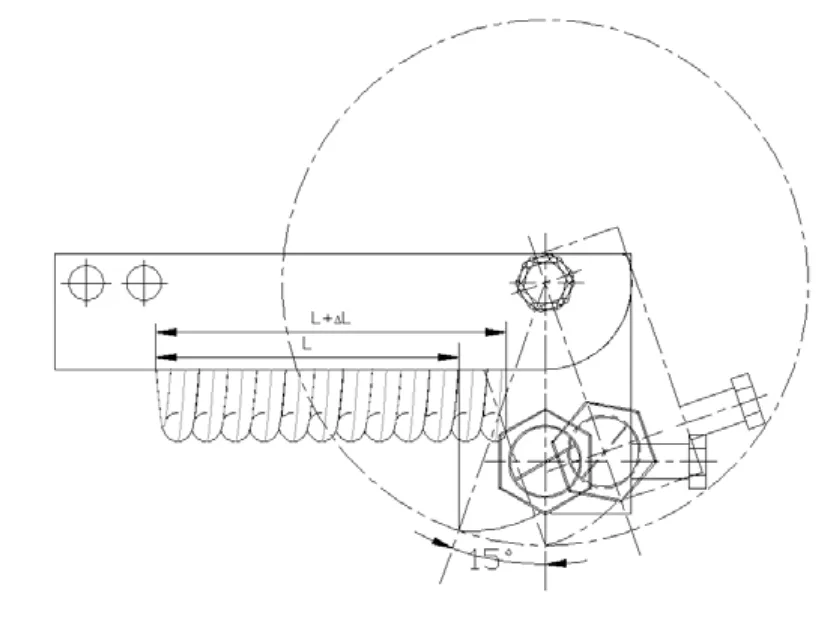

因此对压头结构优化设计的思路,就是将加热的能量尽可能集中在热封部位,降低不锈钢底座温度,减少两端形变。主要优化措施,上下压头采用相同机构,如图3所示,并且预留了传感器位置用于实时测量压头结构温度;并且将原有的空心结构,改为实心结构,减少薄壁结构,使得压头所受热应力更小,降低两端发生最大形变值。

图3 优化后压头结构横截面示意图

在样机研制的过程中,对Q235、铝合金、不锈钢等材料进行多次试验,既考虑需要有强度刚度等机械性能要求,又具备很强的加工性能,还要考虑本身化学性质必须稳定,避免长期使用后对薄膜热封材料有不良影响,因此我们选取了不锈钢作为压头底座的主材。

表1 压头主要材料属性表

通过SolidWorks对原有结构以及优化后的结构进行建模,并利用有限元软件ANSYS,分别对其进行热力耦合分析仿真模拟[3~5]。

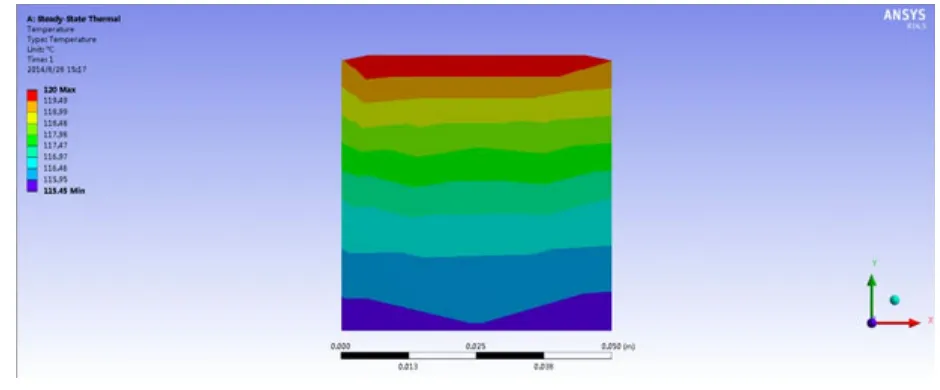

图4 原上压条结构温度场分析(温度分布)

图5 原下垫块结构温度场分析

图6 原上压条不锈钢底座热力耦合分析(变形)

图7 原不锈钢底座热力耦合分析(应变分析)

图8 优化后上下压条结构温度场分析(温度分布)

图9 优化后不锈钢底座热力耦合分析(变形)

图10 优化后不锈钢底座热力耦合分析(应变分析)

表2 优化前后热力耦合分析结果对比

通过ANSYS软件分析结果可知,将原有结构改为上下双边加热的压头,就其温度场仿真结果而言,优化后的结构在热封薄膜处有着均匀的温度分布;由热力耦合仿真结果可知,其整体变形主要集中在受热膨胀的两段,尤其硅胶在两端既受到受热膨胀导致的热应力,也受到压力的挤压,变形量较大,而实际情况也是在单次热封4000mm薄膜时,靠近两端热封质量偏差,因此将原有空心结构优化为实心结构,不仅使得整个不锈钢底座温度下降,由原来的59℃降至49℃,还减少了薄壁结构,避免了不锈钢底座的因温度升高造成的形变(两端最大变形由1.43mm降至1.08mm),提高两端热封质量。此外由于不锈钢底座的两边凸台距离镍铬合金较近,所受温度较高,并且受到硅胶条的挤压,气缸的作用等,最大应力多集中在该区域,但除极个别位置发生最大压力,其他部分均在30MPa以下,完全能满足设计要求。

3 针对非加载状态优化压头结构

大部分研究者主要针对热封加载过程进行详细研究,但是由于本次研制设备长跨度的特点,以及有五个气缸同步提供输出,因此需要在结构设计阶段避免因为设计不合理造成气缸阻塞,受力不均等现象。

3.1 针对待机状态优化压头结构

因为本方案中运用到五个气缸,气缸同步是技术难点,而在待机状态,整个上压条约有100公斤重则由这五个气缸拉住的,因此气缸位置的选择是否合理,对待机过程以及匀速运动过程中的压头结构有影响,而压头结构发生变化则又会反作用与气缸,易造成气缸阻塞。

接下来首先通过理论计算,设计气缸分布位置,然后运用有限元软件ANSYS进行仿真分析,验证计算结果。

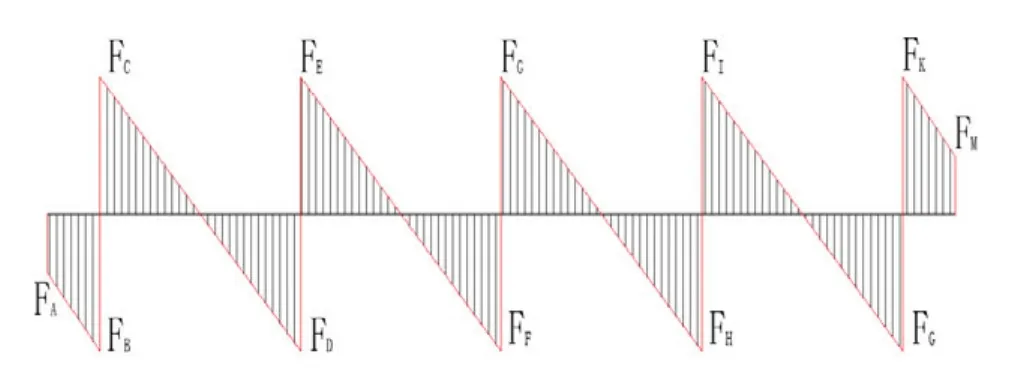

图11 待机状态下压头结构受力分析图

图12 待机状态下压头结构剪力图

计算出各个节点的F值:

FA= F张紧装置

FB= F张紧装置+aq

FC= F气缸拉力-[F张紧装置+aq]

FD= F张紧装置+(a+L)q-F气缸拉力

FE= 2F气缸拉力-[F张紧装置+(a+L)q]

FF= [F张紧装置+(a+2L)q]-2F气缸拉力

FG=3F气缸拉力-[F张紧装置+(a+2L)q]

FH=2F气缸拉力-[F张紧装置+(a+2L)q]

FI= F张紧装置+(a+L)q-F气缸拉力

FG= F气缸拉力-[F张紧装置+aq]

FK= F张紧装置+aq

FM= F张紧装置

根据压头结构受力平衡可得:

由此可得:

要使整个压条受力均匀,最好使整个压头剪力图波动成锯齿状对称,避免某个节点剪力过大。

即FE= FD、FC= FB。

2F气缸拉力-[F张紧装置+(a+L)q]=F张紧装置+(a+L)q-F气缸拉力

F气缸拉力-[F张紧装置+aq]= F张紧装置+aq

化简得:

F气缸拉力= Lq

F张紧装置= (L-2a) q/2

且L总长=2a+4L。

代入数据,q=0.2N/mm;L总长=4000mm;F张紧装置=40N;

可得a=240mm。

实际使用过程中,由于受到系统走线问题,加载气缸和定位气缸以及下文提到的导向机构安装干涉的问题,样机选取a=230mm进行布置,亦能达到很好的效果。

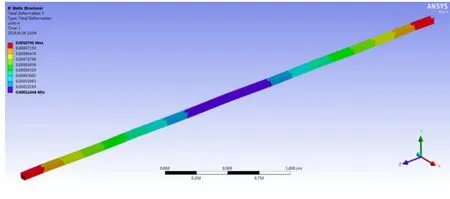

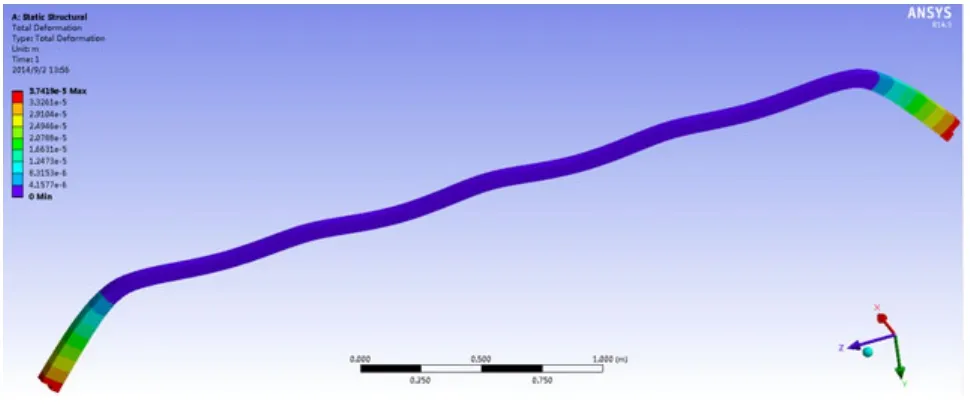

通过ANSYS Workbench对其进行仿真分析,验证设计的可行性。结果在10000倍情况下查看[6,7]。

图13 原压头结构待机状态静力学分析(a=30)

图14 均匀间距下压头结构待机状态静力学分析(a=400)

图15 优化后压头结构待机状态静力学分析(a=230)

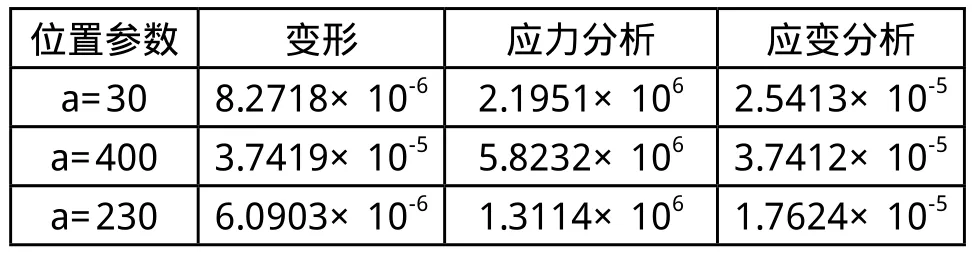

表3 不同位置下压头结构静力学分析结果

当a=30mm时,即两边气缸位置靠近压头两段,中间气缸间隔距离过长形变较大。

当a=400mm时,使得气缸位置对压头形成等间距分割,但因两段有上文中设计的张紧装置,所以容易引起两段受力不均。而且两端热封质量差,要尽量避免变形往两端集中。

当a=230mm时,整个静力学分析结果表示最大形变明显小于其他情况,且变形均匀对称,从而避免因压头结构设计不合理导致气缸阻塞,且减少了压头两端形变。

3.2 针对运动过程优化压头结构

原有类似设计均无导向机构,或导向机构设计不合理。气缸即起着执行器的作用,又要负责导向,容易发生损坏。而经试生产发现两端热封质量不佳,因此在压头两端加装导向机构(如图16所示,在气缸外侧,压头两端),改善运动过程中气缸同步性,增长其使用寿命。

图16 导向机构实物图

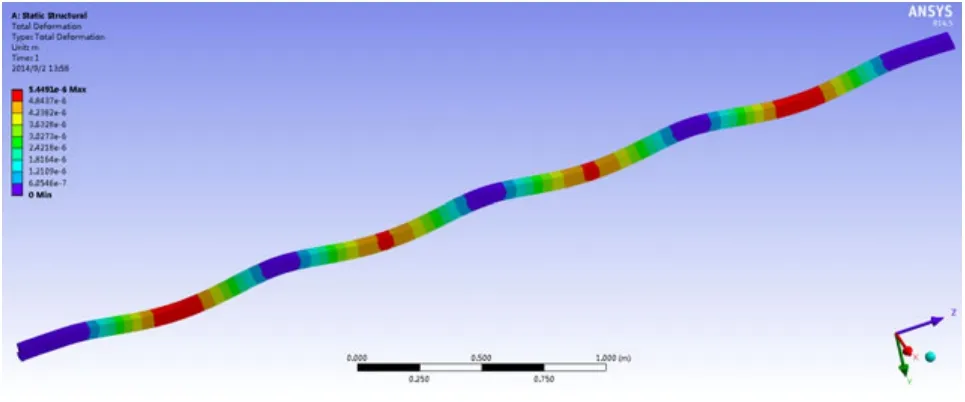

图17 压头结构待机状态静力学分析(加导向机构)

通过ANSYS分析验证得,通过两段的导向机构,进一步将形变控制在气缸与气缸之间,减少两端形变,其最大形变由6.0903×10-6m降至5.4491×10-6m,保证了两端薄膜热封质量。

4 结论

针对对前期生产研制过程中存在的问题,根据研究对象大跨度高精度的特点,设计研制了镍铬合金张紧机构,确保镍铬合金整个过程中时刻保持张紧状态;为使得热封区域能量更为集中均匀,降低非加热区域受温度影响导致结构受的热变形量,优化压头结构,并通过ANSYS模拟实际加载过程,进行热力耦合分析验证可行性;另外还对非加载过程进行研究,通过理论计算以及仿真分析验证,合理布置气缸位置,降低因压头结构设计不合理给气缸阻塞带来的影响;并在压头结构两端加装了导向机构,将执行与导向分开,增加气缸的使用寿命。

优化后,单次热封4000mm薄膜材料两端热封质量明显上升,可以满足航空器隔音棉热封材料剥离强度要求,并且能量更为集中,升温更快,同时加热过程中底座部分不会引起烫伤。运动过程中平稳性明显改善,样机试生产以来暂未发生因压头结构导致的气缸阻塞现象。

[1]周继承,田莉.镍铬合金薄膜的研究进展[J].材料导报,2005,19(7):5-8.

[2]秦元.塑料薄膜热封装置加热器的研究[D].上海大学,2008.

[3]韩炬,王莹,郭亚楠.包装机热封机构的建模及动力学分析[J].食品与机械,2013, 29(1):146-148.

[4]XueGuanghui, Yu Xiangsong.The thermal-mechanical coupling analysis of diesel engine cylinder head[J].Mechanic Automation and Control Engineering (MACE),2011:6287-6290.

[5]王海洋,姚芳萍.基于Ansys的球磨机干燥设备有限元热力耦合分析[J].制造业自动化,2013,35(8):68-70.

[6]Xu Yan, KangJinwu, HuangTianyou, HuYongyi;Thermal stresses in a cylinder block casting due to coupled thermal and mechanical effects [J].Tsinghua Science and Technology, 2008:132-136.

[7]姜振廷,郑忠才,董旭.基于ANSYS WORKBENCH的六自由度机械臂有限元分析及结构优化[J].制造业自动化,2013,36(1):109-110.