添加剂自动抽提设备控制系统的设计与实现

陈跃华,冯殿义,王宏祥,李 煜

(辽宁工业大学 机械工程与自动化学院,锦州 121001)

0 引言

在润滑油的调和过程中往往需要加入某种或某些添加剂以改善润滑油的特定性能,调整润滑油品种,最终得到所需的润滑油。采用人工的方式向调和釜中倾倒添加剂,比较费力而且倾倒量不易控制,为满足润滑油市场需求和质量要求而制定了具体的设备——添加剂自动抽提装置(Drum Decanting Unit 简称DDU),桶装添加剂通过 DDU 装置抽提进入调和釜系统,实现高精度、高效率的生产优势。

目前国内的DDU设备主要采用大中型PLC,整套控制系统成本很高,而本文设计的控制系统采用中小型PLC进行控制,不需要扩展模块即可和智能称重仪表通过Modbus协议实现高精确称重测量,通过自带的高速脉冲输出口控制伺服电机对油枪进行精确运动控制,只需扩展一个CP243网络模块即可并入整个生产车间的控制网络。

1 自动抽提装置结构及工作原理

添加剂自动抽提装置主要有基础油注入、添加剂抽提、管路清洗和返回基础油四个主要工艺步。首先开启注油阀将来自调和釜的基础油注入油罐中;然后根据上位机设定的配方要求定量抽取不同种类的添加剂到调和釜中;在抽取不同种类的添加剂之前要首先在油罐旁管工位抽取基础油清洗油枪管路;添加剂配比结束后将油罐中的基础油返回至调和釜。抽取添加剂这一工艺环节在整个装置的工作流程中最为重要,其控制方法也最为复杂,是整个控制系统中的难点与关键。添加剂抽提工艺的控制流程图如图1所示。

添加剂自动抽提装置的结构如图2所示,抽取添加剂时由伺服电机1通过丝杠2带动油枪3上下运动,抽取结束时由气缸5关闭油枪底阀4,清洗管路时无杆滑台气缸7带动支架6到达洗枪工位进行管路清洗。

图2 装置结构图

2 控制系统设计

2.1 控制系统硬件配置

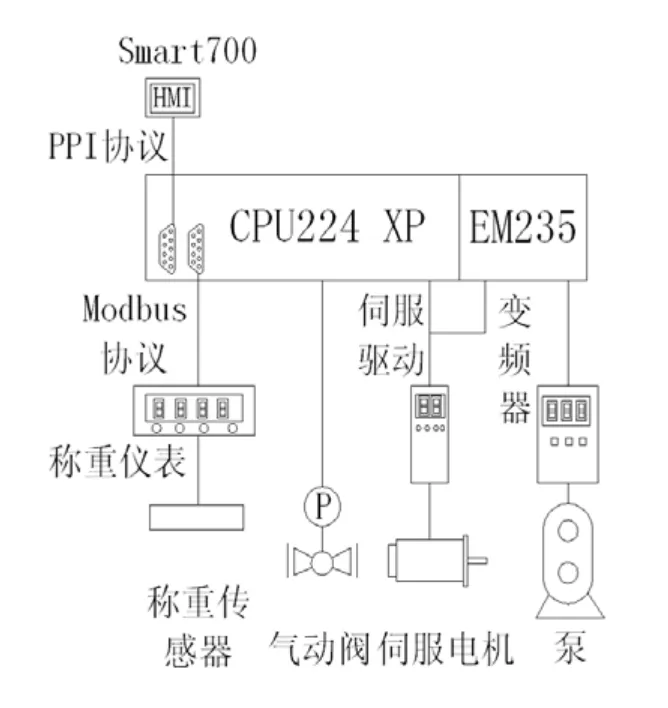

PLC作为整个控制系统的核心用来完成现场设备的实时控制,根据控制方案及点数选择西门子公司的CPU224XP晶体管型PLC,上面带有2个RS485自由通讯口,其中Port0与柯力智能称重仪表采用Modbus RTU协议通信,Port1口与Smart700触摸屏通过PPI电缆进行通信[1]。在该型CPU的基础上扩展一个模拟量模块EM235,使用CPU自带的高速脉冲输出口(Q0.0)和EM235上的模拟量输出通道AQW0对伺服电机进行位置控制和速度控制,通过CPU上的模拟量输出通道控制台达变频器调节泵的抽取速度,HMI主要承担参数设定,参数实时显示,操作机器等工作[2]。控制系统硬件结构图如图3所示。

图3 控制系统结构图

2.2 程序结构概述

系统程序由一个主程序和若干子程序组成,包括通讯程序、系统初始化程序,手动调试程序,自动运行程序、定时中断程序和带参数的变频器调用子程序等;程序结构采用SCR顺序控制,在设备上电后首先执行初始化,设定各参数初值,伺服电机和阀门返回初始位置,当各初始位传感器给出反馈信号后进入自动运行状态,自动运行程序包含4个工艺步子程序;当切换到手动调试模式时,自动运行停止,手动操作电机和阀门;点击自动运行,系统重新执行初始化后进入自动运行程序。

2.3 添加剂精确抽取控制策略

在添加剂的抽取过程中,为提高工作效率,首先使用较大速度对添加剂进行抽取,当距离设定量还剩20%时,PLC记录下仪表此时采集的添加剂重量VD658,然后减去后续抽取过程中添加剂的实时重量VD646,得到该时刻已抽重量LD12,再用设定值VD662的20%减去已抽重量LD12,得到距离设定量的差值LD16,PLC会随着设定量的临近控制变频器的输出转数成比例减小,有效防止了因泵的抽取速度过快而造成的抽取过量问题,从而保证了添加剂的配比精度,为消除机械系统动作上造成的延时误差,当距离设定值5‰时,关闭枪口阀,停泵,结束抽取。

PLC与智能称重仪表之间通过RS485总线建立起Modbus通讯网络。Modbus协议采用主从方式的查询响应机制,主机PLC发起通讯,智能仪表响应PLC的各项通讯指令[3]。Modbus RTU(Remote Terminal Unit)协议模式表达相同的信息需要数据位数较少,而且在相同通信速率下具有更大的数据流量和更高的通讯效率。一般工业智能仪表仪器都是采用RTU模式的Modbus规约[4]。

调用S7-200的Modbus通讯指令块,初始化主设备通信参数,设置通信波特率为9600,校验方式为无校验,应答时间设置为1000ms,使仪表中的设定与PLC中保持一致;然后在Modbus从站指令块中选择读写方式,匹配从站地址,为了提高传输速度,将所传输数据的类型设置为字传输,填写对应的寄存器类型,设置存储地址起始位,最后分配库存储区。将传输数据在程序中进行处理,使其显示为添加剂净重。

2.4 油枪液位跟踪控制策略

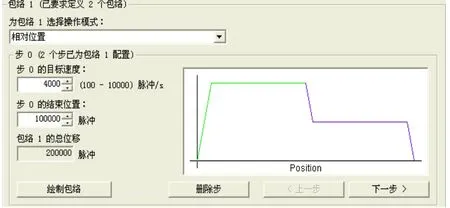

在添加剂抽取过程中,如果油枪伸入添加剂液面过长,在抽取其他种类添加剂时会造成交叉污染,将降低所生产润滑油的品质,通过伺服电机可以精确控制油枪伸入液面的长度,在脉冲输出向导中选择线性脉冲串输出(PTO)的方式来对伺服电机进行位置控制。油枪分两个动作顺序步进入添加剂液面,所以需要创建两个不同的运动包络,为提高工作效率,包络0使用较高的脉冲频率控制伺服电机快速下降到添加剂桶面上方。操作者把桶口对准油枪方向,再次启动油枪,包络1先通过步1使用较低脉冲频率控制油枪慢速进入桶内,当油枪即将进入液面时过渡到步2使油枪以更慢的速度平稳的进入添加剂中,防止液面晃动造成称重测量误差。速度定义画面如图4所示。

图4 速度定义画面

每次抽取添加剂时,桶内添加剂初始高度并不固定,而油枪在追寻液面时需要知道液位值,才能通过伺服电机控制油枪在液面内的距离固定。添加剂桶虽无法安装液位计,但是桶的规格一定并且各种类添加剂的密度已知,所以可以根据Modbus称重仪表测量的重量值在PLC中除以所选种类添加剂的密度和桶底面积换算成添加剂液位值VW674,再用油枪距桶底这一固定高度值减去添加剂液位,就可以给出每次抽取油枪的下降高度。

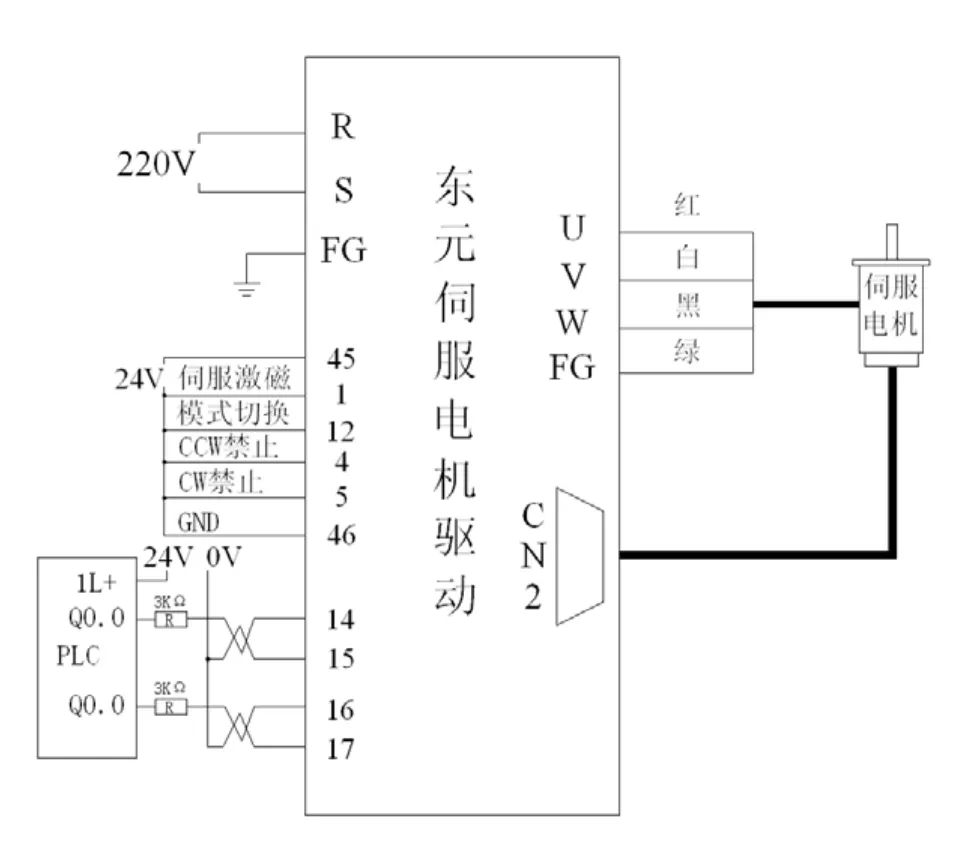

泵启动抽取添加剂,液面开始下降,为了既保证油枪口能始终处在添加剂液面下方正常抽取,又不使枪管深入液面下过多造成添加剂挂壁,油枪应在抽取过程中始终跟踪添加剂液面,而且应尽量使枪口伸入液面距离保持一定值,这样可以减小称重测量中油枪的干扰误差。只有知道液面的下降速度,才能控制油枪速度和液面保持一致,使用特殊存储器SMB34、中断时间间隔设为250ms的定时中断1创建一个周期为1S的高精度定时,每1S向累加器中存入一次添加剂液位值,用当前液位值减去上一周期累加器中记录的液位值,得到每秒钟的液位变化,即液面下降速度,把伺服电机切换到速度控制模式,将液位下降速度转换成数字量反馈给伺服电机控制油枪下降速度,实现对添加剂的液面追踪。与PLC接线方式如图5所示。

图5 伺服驱动与PLC接线图

2.5 人机界面设计

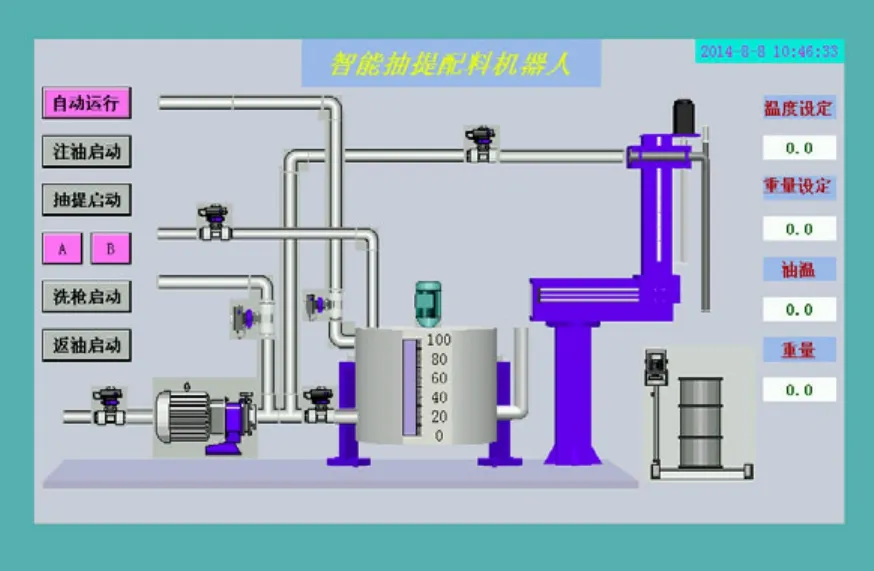

触摸屏作为控制系统的人机界面,使用Wincc flexible编程软件进行组态,界面中设置有手自动切换开关,可以随时切换到手动模式,点击任意执行元件,手动调试阀门与电机;每个工艺步都有相应的启动按钮,抽提工艺中,设置有添加剂种类按钮,用来配比不同种类添加剂,通过触摸屏可以设定添加剂抽取量等生产参数,添加剂重量与基础油温度等信息都可以实时显示在监控界面上,操作界面如图6所示。

图6 触摸屏操作界面

3 结束语

本系统以S7-200PLC为控制器,利用人机界面整合系统各控制功能,操作简洁、方便,基于Modbus协议的主从通讯,充分发挥了智能称重仪表的各项功能,配合以伺服电机、变频器调节,实现了润滑油生产过程中对不同种类添加剂的精确抽取,精度高达3‰,并解决了在抽取过程中因添加剂挂壁而造成交叉污染的难题。

[1]周亮,李珍.基于PLC的液体袋装包装机控制系统的设计[J].包装工程,2013(1):88-91.

[2]束长宝.基于Modbus RTU协议的剪板机变频控制[J].仪表技术与传感器,2012(12):118-120.

[3]刘金华,彭芳,刘宝军.空气包覆纱机精密卷绕控制系统的设计及实现[J].自动化与仪表,2013(8):26-29.

[4]王兴贵,张明智,杜莹.Modbus RTU通信协议在智能仪表与工控机通信中的应用[J].低压电器,2008(2):8-11.