基于机器视觉的快速切割路径生成系统*

仵桂学 杨宜民 黄东运 雷欢 王淼

(1.广东工业大学自动化学院 2.广东省自动化研究所)

基于机器视觉的快速切割路径生成系统*

仵桂学1,2杨宜民1黄东运2雷欢2王淼1

(1.广东工业大学自动化学院 2.广东省自动化研究所)

针对当前电路板切割路径生成方法效率低、自动化程度低等特点,设计一种基于机器视觉的快速切割路径生成系统。利用图像采集装置获取加工视场,通过图像编辑器对加工视场进行编辑,系统自动生成加工程序,加工参数可复用,加工路径可动态模拟。测试结果表明,该系统操作简单、快捷、自动化程度高。

机器视觉;切割路径;电路板

0 前言

近年来,随着我国经济的发展,自动化装备技术得到很大提高,应用于电路板的切割技术也逐步走向自动化、智能化[1-4]。

电路板切割路径编辑方式分手动和自动2种。现有的自动调节切割路径装置,存在对曲线切割路径编辑不灵活,通用性不强等缺点。目前通常采用手动示教方式,但其自动化程度低,如果加工路径复杂多样,需要耗费大量时间且容易出错,严重影响加工效率[5-6]。

近年来机器视觉技术快速发展,其具有实时性、准确性、直观性、适用性及经济性等特点,广泛应用于各个行业[7-9]。针对加工路径编辑不灵活、自动化程度低等问题,本文设计了基于机器视觉的快速切割路径生成系统,在传统电路板切割系统上增加视觉装置,可以自动校正路线,降低操作要求。

1 系统设计

1.1 硬件构成

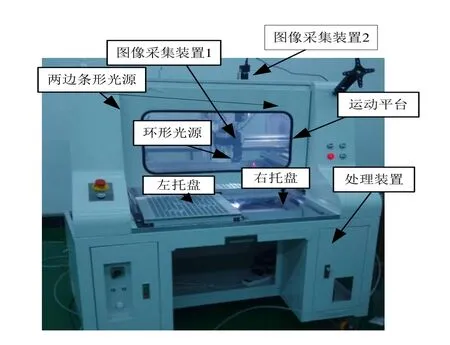

基于机器视觉的快速切割路径生成系统硬件结构图如图1所示,主要由图像采集装置1、图像采集装置2、处理装置和机床运动控制平台组成。系统采用了2个图像采集装置,其中图像采集装置2固定在切割视场的垂直上方,视场范围较大,用于获取切割元件的全局视场,实现快速定位;图像采集装置1固定在切割装置上,视场相对比较小,随着切割装置的移动实时获取切割装置附近加工视场,配合图像采集装置2,完成定位点加工视图的精确采集和加工路径编辑。2个图像采集装置的协调操作既实现了切割部位的快速定位,又满足了切割部位精确采集编辑的要求。处理装置实现图像数据信息的转换处理和对切割机运动系统的控制。机床运动控制平台用于控制刀具运动和托盘喂料。

图1 系统硬件结构图

1.2 软件框架设计

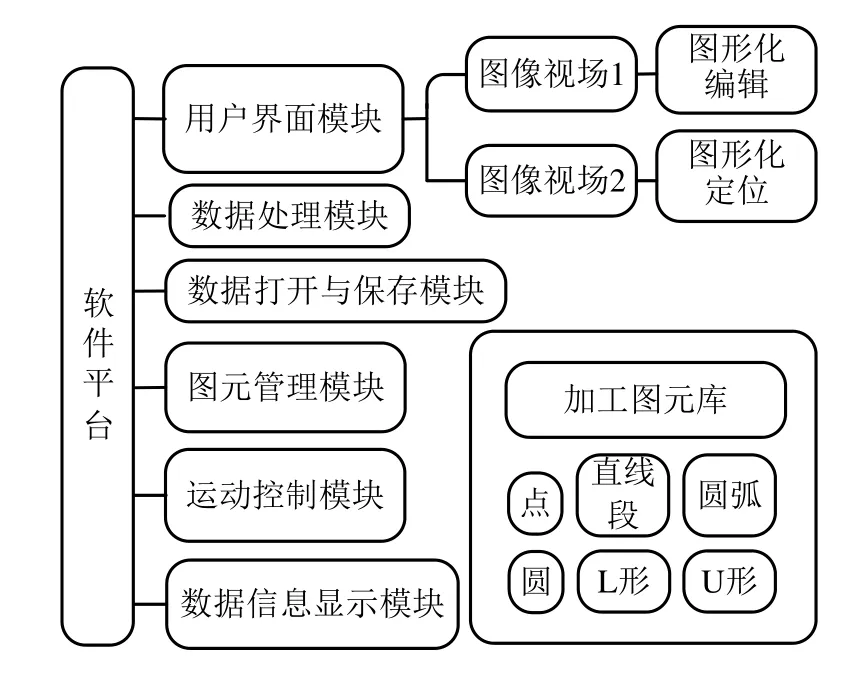

系统软件框架如图2所示,主要包括用户界面模块、数据处理模块、图元管理模块、数据打开与保存模块、运动控制模块和数据信息显示模块。其中用户界面模块主要包括图像视场1和图像视场2两部分,图像视场1主要用于加工图元的图形化编辑,图像视场2主要用于加工件加工位置的图形化定位;数据处理模块用于处理2个视场的图像像素坐标与实际机械坐标的转换及加工路径优化;图元管理模块用于管理加工图元库,图元类型包括点、直线段、圆弧、圆、L形和U形图元;数据打开与保存模块用于打开或保存加工图元数据和其他参数信息;运动控制模块用于执行运动指令,带动图像采集装置1进行移动定位及带动主轴进行加工;数据信息显示模块通过显示装置实现人机交互。

图2 软件框架

2 切割路径快速生成技术

系统通过视觉装置获取电路板加工视场,在显示装置上形成编辑视场,然后根据用户编辑自动生成加工程序完成加工。编辑和加工在不同的空间完成,很好地实现了加工环境隔离。快速切割路径生成流程如图3所示,主要包括4个步骤:图像采集装置校准、加工路径编辑生成、图像坐标和实际坐标转换、模拟及加工。

2.1 图像采集装置校准

为实现图像采集装置1与图像采集装置2所采集图像的像素坐标与机械坐标的精确转换,需对这2个装置进行校准:

1) 对图像采集装置1进行视场安装和像素与毫米之比校准;

2) 利用已校准的图像采集装置1,对图像采集装置2进行视场安装和像素与毫米之比校准,并设定该视场的参考坐标,包括参考像素坐标以及该像素坐标所对应的机械坐标。

2.2 加工路径编辑生成

1) 通过图像采集装置2获取当前加工视场图;

2) 图像采集装置2视场粗定位待加工部位,在图像采集装置2的全局视场中,双击视场中的某一点,图像采集装置1视场自动移动到该点位置附近;

3) 在图像采集装置1视场所形成的图像编辑器中,对待加工工件进行编辑,通过鼠标或其他方式直接在编辑器对应的切割位置画点、直线段、圆弧、圆、U形和L形图元,并以此产生可视化切割路径图形。

图3 快速切割路径生成流程

编辑过程中对于排列规则的相同加工工件可选择复制操作,缩短加工路径编辑时间。

编辑完成后操作者可选择保存编辑的加工数据,相同的板加工时可直接导入这些数据,实现数据复用。

2.3 坐标转换

为获取加工工件实际机械坐标,需要把加工工件所在的像素坐标转换为机械坐标。

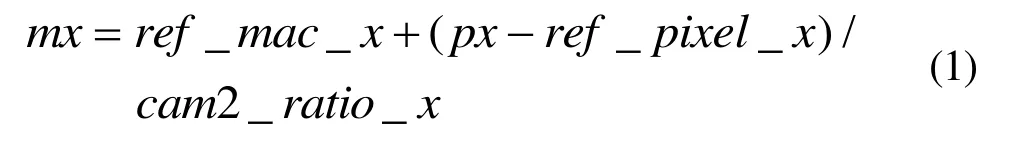

1) 图像采集装置2所获取的工件图像像素坐标转换为机械坐标:假设图像采集装置2在X、Y方向的像素与毫米之比分别为参考原点的像素坐标为,参考原点的机械坐标为设图像某点像素坐标为所求机械坐标为转换公式为

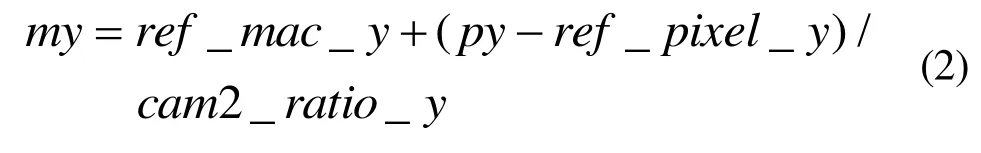

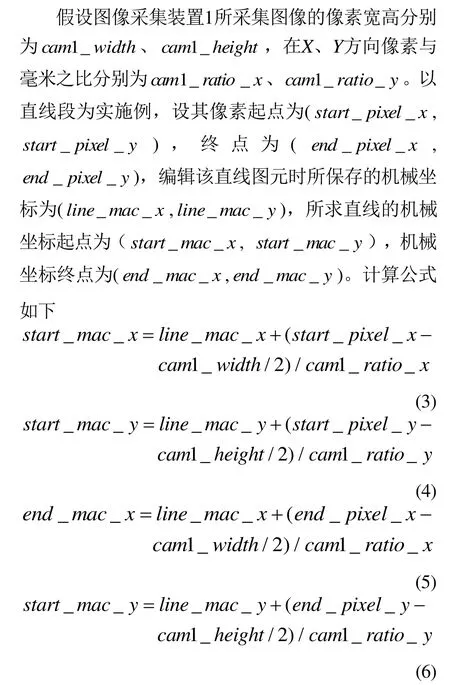

2) 编辑的图元数据转换为实际加工坐标数据,坐标转换方法:获取某加工图元的生成点(如直线包括起点、终点)像素坐标及对应的机械坐标;计算加工图元生成点像素坐标与图像采集装置1所获取图像的像素中心位置在X、Y方向的差值;根据像素差值、图元对应的机械坐标及图像采集装置1的校准参数,计算出该图元生成点的机械坐标;以此类推计算出所有图元的机械坐标。

2.4 模拟及加工

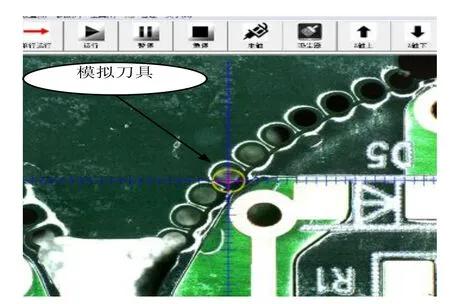

对元件进行实际加工前,可先选择模拟加工。在此状态下,系统会根据用户编辑的加工元,自动计算最优加工路径,然后进行模拟加工。用户可以观察刀具走刀位置以及加工元的加工顺序。

3 应用案例

以电路板切割为例,基于机器视觉的快速切割路径生成系统实现了全自动曲线分板,其硬件安装如图4所示,软件界面如图5所示。图5中,操作者在右视场对待切割的电路板粗定位,在左视场对待切割部位进行编辑。例如,需要对一条直线段切割时,操作者通过鼠标左键,在要切割的部位点两点,作为起点和终点,系统会自动生成一条有向直线并完成后续工作。对于同一块板上对称部分,系统提供矩阵功能,通过获取相同加工元x、y方向上的偏差实现二维矩阵。

图4 安装示意图

图5 电路板切割机软件界面

编辑完成后,可切换到模拟加工模式,如图6所示。如果模拟时发现问题可以返回编辑模式进行微调,加工过程中可选择左右托盘自动切换加工或单个托盘加工。

图6 模拟加工图片

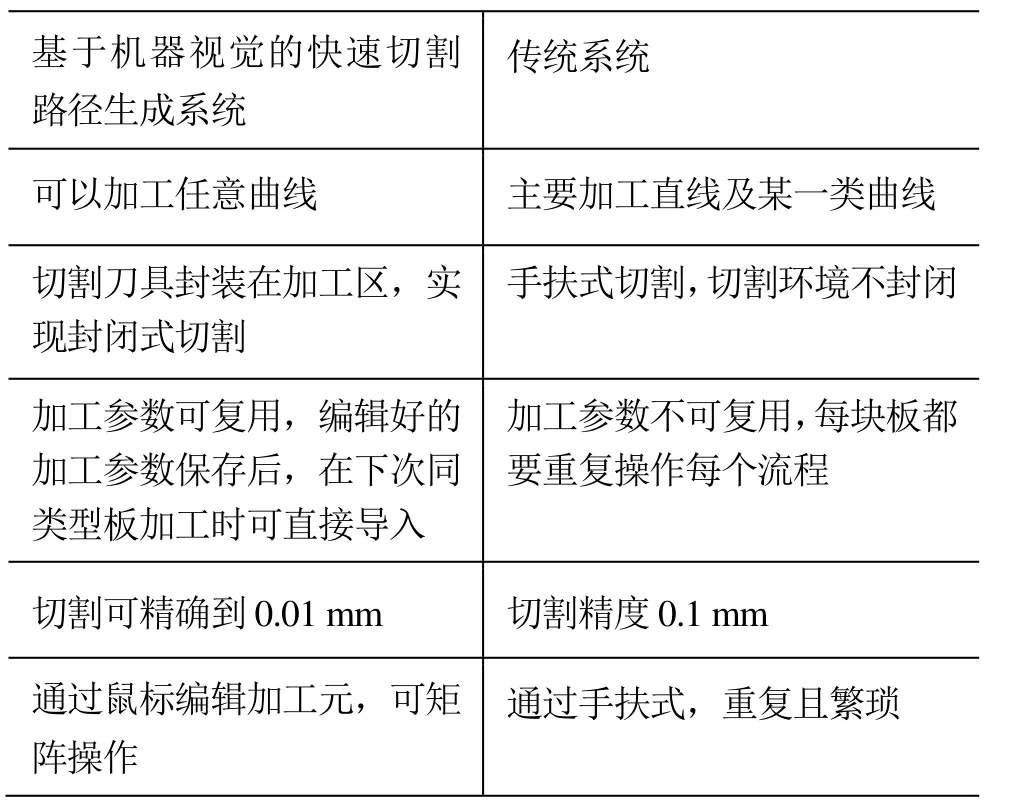

基于机器视觉的快速切割路径生成系统与传统系统各项参数对比如表1所示。

表1 基于机器视觉的快速切割路径生成系统与传统系统各项参数对比

4 结语

本文针对电路板等行业切割工艺特征,如单次切割距离短、切割路径复杂多样等特点,联合2个不同视场的图像采集装置,根据图像坐标与机械坐标转换原理,设计了基于机器视觉的快速切割路径生成系统,

实现电路板切割路径的快速生成。采用图形化方式编辑切割路径,操作界面直观、简洁、快捷,调机时间比传统系统缩短了10 min。

[1] 孙柏林.探讨自动化行业未来发展之趋势——自动化行业应在实现中国版“工业4.0”的征程中建功立业[J].自动化博览,2015(4):10-15.

[2] 杨保国.论数控切割技术的应用及改进[J].科技与企业,2015(6):195.

[3] 魏斌,张善忠.SMT生产线输送带控制系统的设计[J].中小企业管理与科技(下旬刊),2014(2):320-321.

[4] 邹恩,黄浩扬,霍庆,等.电路板缺陷焊点在线标识自动控制系统的设计[J].自动化与仪表,2015(4):73-76.

[5] 王丽君,杨承涛.虚拟仿真技术在数控加工中的应用研究[J].纺织器材,2015,42(2):40-42.

[6] 张海薇,方方,董建民,等.CAXA制造工程师的曲面加工技术研究[J].煤矿机械,2015,36(3):129-131.

[7] 王耀南,陈铁健,贺振东,等.智能制造装备视觉检测控制方法综述[J].控制理论与应用,2015,32(3):273-286.

[8] 郭静,罗华,张涛.机器视觉与应用[J].电子科技,2014,27(7): 185-188.

[9] 马贺贺,齐亮,张茂松,等.机器视觉技术在生产制造智能化进程中的发展应用[J].装备机械,2014(3):19-24.

Fast Cutting Path Generation System Based on Machine Vision

Wu Guixue1,2Yang Yimin1Huang Dongyun2Lei Huan2Wang Miao1

(1.Guangdong University of Technology, School of Automation 2.Guangdong Institute of Automation)

A fast cutting path generation system is designed to solve low efficiency and low degree of automation of the existed method. The method uses image capture device acquisition processing field for editing and processing through the field of view image editor. The system automatically generates a machining program for processing. The operator can learn to use the system in ten minutes. The processing parameters are reusable and the machining path can be simulated. The results show that the system is simple, fast, and high degree of automation.

Machine Vision; Cutting Path; Circuit Board

仵桂学,男,1989年生,硕士研究生,研究方向:机器视觉、图像识别。E-mail: 673048602@qq.com

广东省科技计划项目:2013B011302013,2013B091300011,2013B091300013,2012B011300064。