沈阳地铁二号线电客车风源系统概述及改进方案

修亮 李铁军

【摘 要】详细介绍了沈阳地铁二号线电客车风源系统的工作原理作了分析和说明,并对二号线风源系统在运营过程中出现的问题提出相应的改进方案。

【关键词】沈阳二号线电客车;风源系统;改进方案

1 引言

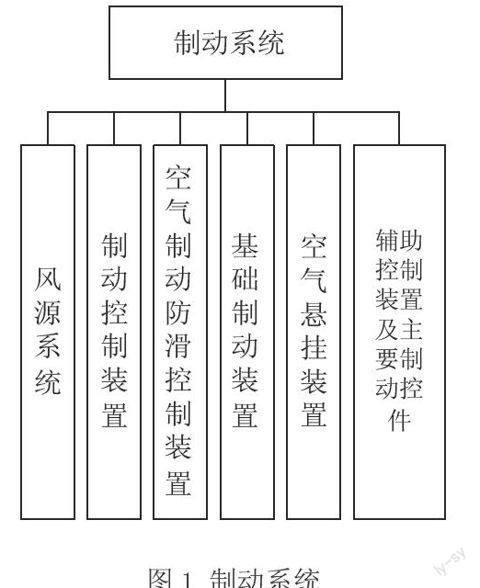

沈阳地铁二号线电客车制动系统包含:风源系统、制动控制装置、空气制动防滑控制装置、基础制动装置、空气悬挂装置、辅助控制装置及主要制动控件[1]~[2],如图1所示。

2风源系统组成及工作过程简介

2.1 风源系统组成

风源系统主要由空气滤清器、进气阀、机头、出口单向阀、安全阀、最小压力阀、油气分离器、旁通阀、泄压阀、冷却器、油水过滤器、膜式干燥器组成,如图2所示。为整个制动系统提供充足的压缩空气,并在电路控制上实现一主一备,根据车辆驾驶端轮换启动使用(除非总风压力低于6.8bar,两台空压机同时启动)。

2.2风源系统工作过程简介

风源系统主要通过6个工作过程将1bar空气至10bar干燥空气,分别为:空气吸入过程、空气压缩过程、油气分离过程、油气冷却过程、油水过滤过程、剩余水蒸气渗透及反吹过程。

2.2.1空气吸入过程

该过程由进气口、空气过滤器、进气阀三个部件来完成。

空压机启动时,当空气压缩机机头开始转动后,在压缩机内部形成负压,此时进气阀开通,空气由进气口通过空气过滤器进入到机头当中。

空压机停机时,当油气分离器上方最小压力阀检测到压缩空气压力小于7bar时,进气阀在复位弹簧的作用下切断进气口,同时打开最小压力阀至油气分离器滤芯的通路,实现了将油气分离器滤芯中的压缩空气释放。

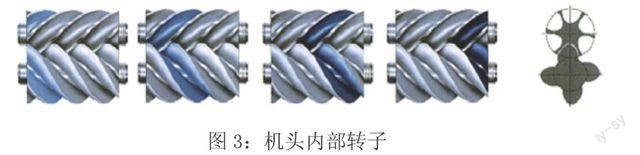

2.2.2空气压缩过程

该过程由空气压缩机机头和出口单向阀来完成。

压缩过程中,经过过滤的空气在压缩机机头中与经过冷却的油混合,并在机头的作用下将1bar的空气压缩至10bar的压缩油气混合物,并通过出口单向阀将压缩空气送入下一个环节。

值得说明的是该部分压缩油气混合物至少需要压缩至7bar才可使单向阀开启,且该单向阀置于机头出口处,还可防止下游管网的油气混合物向压缩机回流。

2.2.3油气分离过程

该过程由油气筒(内含油分离器)、泄压阀和最小压力阀来完成。

压缩油气混合物在油气筒内先通过冲击与油预分离,分离后的高温油沉淀于油气筒下部,通过该步骤95%的油被分离出来;然后压缩空气进入油分离器滤芯,将剩余的高温油分离出来,至此油气分离过程完成,得到高温高压的湿空气。

当空压机停止工作后,油气筒内的压缩空气通过泄压阀排至大气中。

最小压力阀(内含单向阀)既可起到单向阀作用,又可在压缩机运行过程中,维持油分离器内压力,以保证加载运行状态下机头内部润滑油喷射,即通过油分离器滤芯分离出来的油还有一个妙用,就是送回至压缩机机头,起到机头润滑的作用。

2.2.4油气冷却过程

该过程由旁通阀、油温开关、空气冷却器和油冷却器和来完成。

高温高压空气通过冷却器进行冷却,得到低温高压的空气送至下一个过程。

当空压机启动初期油气筒下部油温度低于75°C时,旁通阀关闭,此时油品无需冷却被直接送回到机头内参与油的循环;高温高压油的温度高于75°C,旁通阀开启,油通过冷却器进行冷却,并送回至压缩机机头内部与吸入的新鲜空气进行混合,至此油品的内部循环完成。

2.2.5油水过滤过程

该过程由水过滤器、油过滤器和粉尘过滤器来完成。

三者将冷却空气中的水分子、油分子以及空气中的杂质分离出去,并将分离出来的冷凝水、油以及微小固体颗粒分别通过各自连接在相应排污口上的电磁阀自动排出。

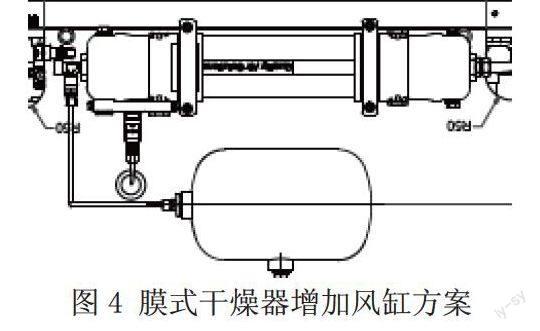

2.2.6剩余水蒸气渗透及反吹过程

该过程由膜式干燥器及其反吹装置来完成。

湿空气通过前置滤器去除油和水滴后进入膜式干燥器,并通过膜式干燥器的中空纤维将其中剩余的水蒸气经过纤维壁渗透,干燥的空气流出纤维出口。在出口处经由一个小孔分离出一定比例的干燥空气,通过空气的膨胀和导向作用将渗透出来的水蒸气导入大气,即反吹过程。

3风源系统的不足及改进方案

在使用过程中,该风源系统经常出现打风时间过长的情况,分析原因为膜式干燥器内部的纤维膜破裂并产生空气泄漏,从而引发供风压力不足,因此日检工班只能采取更换模式干燥器的方式临时处理。经统计截至2013年7月,沈阳地铁二号线共更换模式干燥器22个。该模式干燥器原设计为只需8年更换的免维护配件,不应在使用不到两年的时间内出现55%的故障率。在与供货商共同分析的过程中发现,原设计在膜式干燥器至风缸的管路中设置了单向阀,因此在空压机停机时,膜式干燥器内部瞬间的压降过大,导致其破裂。 针对上述情况,建议在膜式干燥器出口处安装一个附加风缸,解决在停机时膜式干燥器内部瞬间压降过大的问题,具体方案详见图4。

參考文献:

[1]吴新宇.地铁制动系统概述[J],2000.

[2]殳企平.城市轨道交通车辆制动技术[M].北京:中国水利水电出版社,2009.