双滚轮挤压贴合方式的探讨

张晓宁

(太原风华信息装备股份有限公司,太原030024)

目前在平板显示领域中,中小尺寸触控屏的功能膜/保护膜贴合主要以滚轮+网板贴合方式以及滚轮+真空吸附台贴合方式为主。大尺寸触控屏的功能膜/保护膜贴合方式一直受制于日韩的技术壁垒,尚未在国内取得突破和应用。本文介绍的双滚轮挤压贴合方式,实现了PCB 板热压机的覆膜方式向大尺寸触控领域功能膜贴合方式的移植,可以高效率的进行在线式贴合,是一种全新的贴合方式。

1 双滚轮挤压贴合方式的设计、架构

区别于中小尺寸的贴合方式,大尺寸贴合如果采用网板贴合方式,则需要加工大尺寸的网板,再考虑撕膜、上料等机构机台整体尺寸势必会很大,零件的加工尺寸和精度要求都较高。如果采用传统的真空吸附台贴合方式,在贴合过程中功能膜与吸附台的吸附力将是难于解决的问题。吸附力过大则造成功能膜对吸附平台不滑动导致空贴或者由于滑动造成划伤,吸附力过小则造成膜的直接掉落会产生气泡,且撕膜后胶面面积过大极易受异物影响降低良品率。

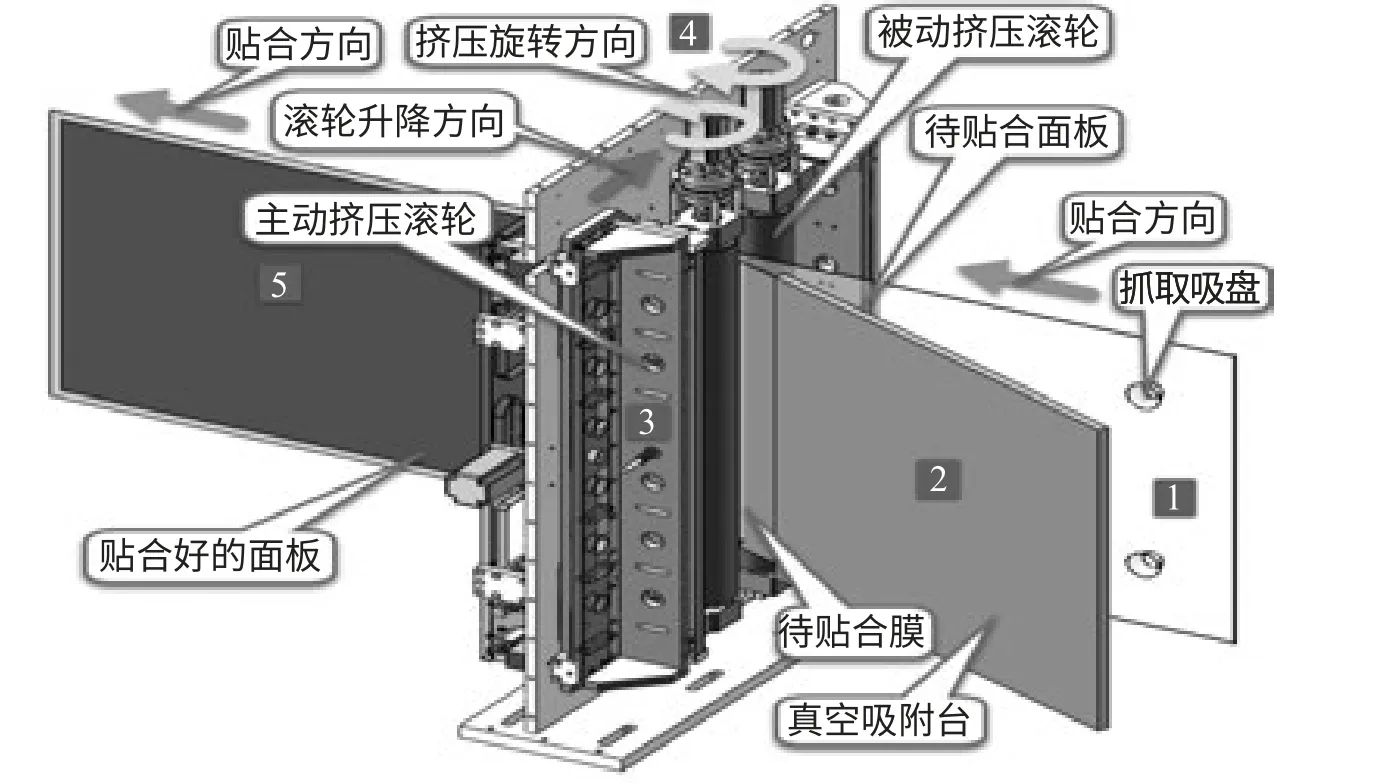

考虑到以上因素,并结合实际状况,可以选取立式双滚轮挤压贴合方式(图示3)。该方式由两根竖直状态的滚轮组成,一根为主动挤压滚轮,另一根为被动挤压滚轮。其中主动挤压滚轮和被动挤压滚轮均采用伺服电机+减速机驱动,现有三菱控制系统的同步功能可以满足双滚轮挤压过程中两根滚轮的同步转动需求。根据贴合原理,两挤压滚轮中应有一固定滚轮,另外一根是可以开合的滚轮,每个滚轮可以设计装有带加热装置的电感加热器。需要进行开合动作的滚轮为调试和运动方便可以采取电机丝杆驱动的方式,这样可以方便调整滚轮之间的间隙,主动滚轮的压力应该由比例阀控制气缸供给,最后两滚轮应该设计两个自由度的调整机构用来调整相对的平行和总体的竖直状态。

2 机构设计

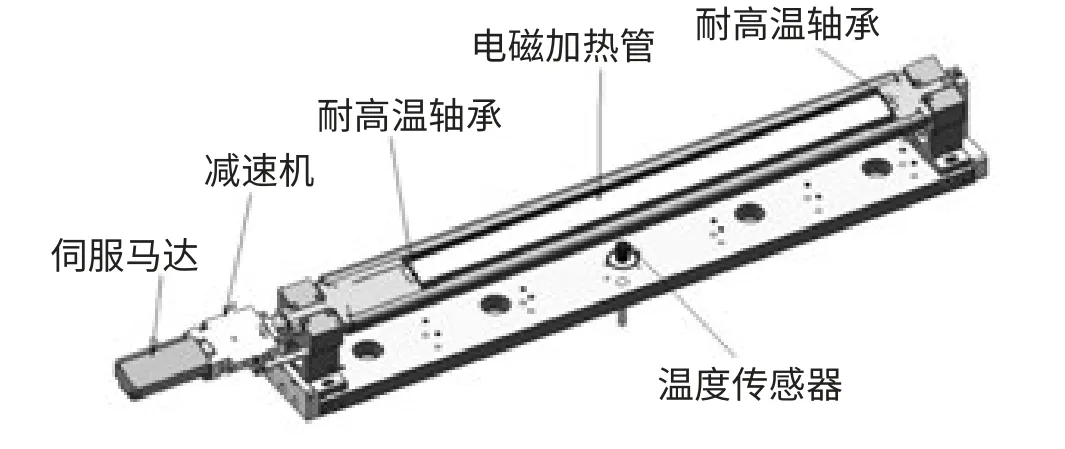

2.1 热压轮设计

热压轮设计时考虑的因素有以下几点:

(1)加热方式:由于热压轮需要旋转,加热器需要选用非接触式电感加热器,且为了减轻质量可以选择铝制芯轴;

(2)包胶材质:受加热以及耐磨和抗静电需求影响,热压轮的外表面包胶应选用耐高温硅胶并做抗静电处理;

(3)传动方式:考虑到需要计算精确走行长度并根据驱动力矩的要求选用伺服电机加减速机来驱动滚轮旋转;

(4)传感器:因考虑热压轮需要设定表面温度,可以采取传感器反馈热压轮表面温度。

图示1 给出了一种热压轮的内部构造以及传动方式。

图1 伺服电机驱动的热压轮设计

2.2 开合机构设计

作为主动热压轮,在动作需求上需要完成开合动作,在工艺需求上需要调节压入量和压力,因此需要设计精确位置走行机构与压力控制机构,图示2 给出了一种调节主动热压轮的压入量和热压轮两侧压力的结构。通过该种结构可以调节热压轮两侧的压力和整体的压入量,对消除贴合气泡以及防止挤压过程中的跑偏有至关重要作用。

2.3 整体动作思路

挤压贴合方式(图示3)就是通过将两滚轮先接触再做同步转动将膜与玻璃面板挤压粘合在一起的贴合方式,以下为参考的工艺流程:

(1)待贴合面板水平流入,抓取吸盘将待贴合面板竖起并将起始端移动到滚轮切线位置;

图示2 主动挤压滚轮开合机构设计示意图

(2)经过视觉对位的膜由真空吸附台吸住竖起并运行到贴合位置;

(3)主动挤压滚轮升降运动到压合位置;

(4)主动挤压滚轮和被动挤压滚轮同时按照图示方向运动;

(5)贴合好的面板流出挤压区完成贴合。

图3 双滚轮挤压贴合原理示意图

3 实现难度以及优势分析

3.1 实现难点

(1)需要一个合理的方式将玻璃面板竖起且位置、角度可调;

(2)在挤压贴合过程中要保持滚轮上下两侧压力基本均衡,使得玻璃在挤压贴合过程中不跑偏,因此选取合适的压力传感器与比例阀连接形成闭环控制是关键;

(3)贴合完毕的产品受到玻璃自重的影响会掉落下来,因此贴合完毕后需要一定的缓冲机构来缓冲玻璃的自重;

(4)贴合完毕后玻璃一侧末端边缘尚停留在滚轮切线位置,需要机构将玻璃搬运出去。

3.2 优势分析

双滚轮挤压贴合方式具有如下优势:

(1)速度快。挤压贴合的滚轮半径较大,转动几圈即可完成贴合。

(2)异物低。采用竖向贴合方式与异物的接触面降低可以有效降低异物的包裹几率。

(3)无气泡。在贴合过程中膜由于无垂直于贴合面的分力,因此贴合过程中膜与玻璃是逐步粘合可以将空气排净,因此无气泡产生。

(4)因为是直进直出设计因此适宜于流水线设计和自动化量产需求。

4 结束语

双滚轮挤压贴合方式,应用于大尺寸贴合设备中能够有效的提升生产效率和良率,选择合理的贴合方式对减少贴合过程中的各种不良有至关重要的作用,实际应用中还应结合用户对设备的自动化程度需求,效率,产能,设备外形尺寸限制等诸多因素进行考虑,这样才能设计出优秀的产品。

[1]吉慧元.我国LCD 贴片设备的发展历程与展望[J].电子工艺技术,2009,30(5):261-266.

[2]郑圣德.触摸屏的类型用途及工艺流程[J].电子工艺技术,2005,26(3):181-182.

[3]贺智.TFT-LCD 偏光片加工工艺与设备探索[J].电子工艺技术,2008,29(4):222-224.