浅析干气带液现象的改进

安智芳(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯017209)

1 轻烃回收工艺原理

轻烃回收工艺就是采用低于常温下(12℃)的吸收解吸稳定工艺,回收气体中的C3及C3以上组分,该装置由气体压缩机、吸收塔、解吸塔、稳定塔和相应的冷换设备、容器、机泵和系统管线组成[1]。气压机的作用是将上游装置来低压气体压力提升到吸收稳定部分操作所需的压力,吸收塔用石脑油和稳定石脑油对富气中的C3,C4组分进行吸收;解吸塔将富吸收油中的C2组分解吸出去;稳定塔分离液分离液化气和稳定石脑油。衡量吸收塔,解吸塔效果的指标是丙烷吸收率和乙烷吸收率;衡量稳定塔分离效果的指标是液化气中C5含量和石脑油中C4含量。

吸收是用油吸收气态烃的过程,没有化学反应发生,可看做单纯的气体溶于液体的物理过程。当气体溶于液体时要放出溶解热,使温度升高。由于被吸收组分浓度较低及吸收剂量过大,故温度升高不明显。气体被吸收的过程取决于吸收条件下的气液平衡关系。气体吸收的推动力为气体中被吸收组分分压与溶液中被吸收组分平衡分压之差。

解吸是吸收的反向过程。溶液中某组分平衡分压大于混合气体该组份分压,该组份便从溶液中转移到气相,即为解吸。解吸塔中将凝缩油中C2解吸出来,由于相平衡关系必有一定量的C3,C4被同时解吸出来,因此解吸气被送到气液平衡罐中,再进入吸收塔回收。

稳定塔属于精馏塔。精馏是在一定压力和温度下的多组分分离过程,它利用油品各组分挥发度的不同,通过油品中轻重组分在精馏塔中多次气化和多次冷凝,不断进行传质传热,大量轻组分将会变成气相从塔顶馏出,大量重组分将会变成液相从塔底抽出。塔顶馏出的气相经冷凝冷却后变成液化气,一部分作为塔顶回流返回塔内,一部分经泵送到脱硫装置,塔底液相是密度比液化气大的稳定石脑油,稳定石脑油一部分作为改质原料自压到加氢改质装置,一部分作为补充吸收剂进入吸收塔。

当前神华煤直接液化工艺的技术已经日趋成熟,但在实际的生产过程中,仍然有很多问题亟待解决。轻烃回收装置在整套工艺中有重要作用,各加氢装置产生的含硫富气经该装置回收气体中的液化气、轻烃,干气经脱硫装置进行处理后回收氢气。本文主要针对轻烃回收装置干气带液严重,C3组分高而造成的液化气吸收率低,下游脱硫装置的吸收剂脱硫效果差的问题进行改进。

2 干气带液现象产生的原因及分析

2014年以来,由于煤液化单元技改将高分排废氢改去中压气去脱硫,PSA的原料净化中压气由改造前的45000nm3/h增加到约71000nm3/h,PSA由于原料气体的增加,使得PSA解吸气由原来的7000nm3/h增加到约23000nm3/h,气压机入口气体量由原来的19000nm3/h增加到约28000nm3/h,吸收塔富气进料量也相应增加,富气量已超过设计值,造成干气带液多,干气产品不合格,影响下游脱硫装置,且液化气收率低。为了优化操作,提高液化气收率,增加效益,分析干气带液的原因。表1是吸收塔富气进料与设计值的对比分析。

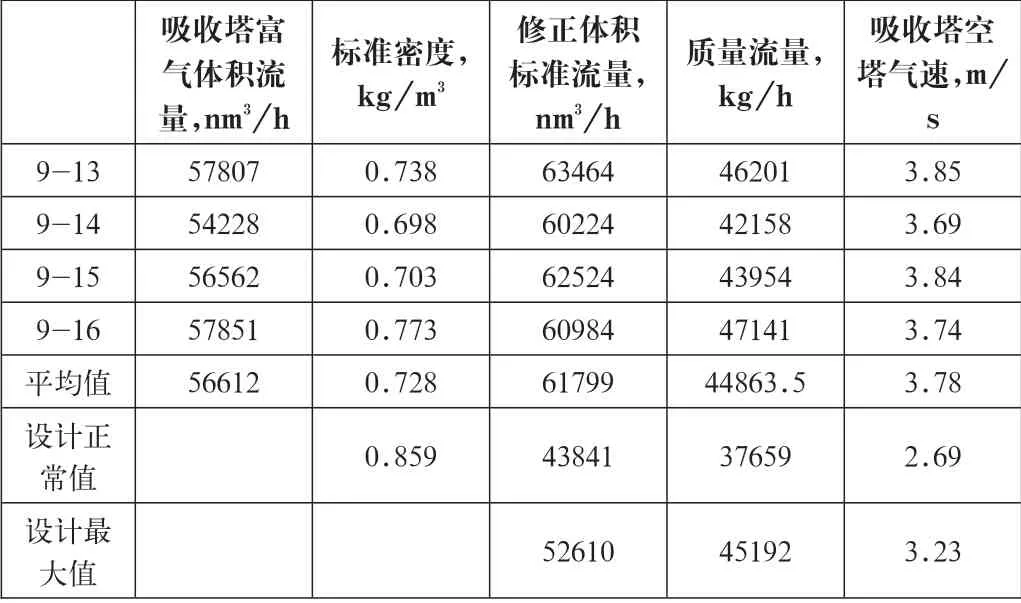

表1 吸收塔富气进料与设计值对比分析

通过表1中的数据可以看出,吸气塔富气进料的实际密度低于设计值,而体积标准流量和质量流量均高于设计值。通过计算得出,吸收塔富气进料负荷平均值为设计负荷的136.5%.吸收塔空塔气速最大值为3.85m/s,测量值已超出设计最大值对应的空塔气速3.23m/s。由于气速增加并且超出设计值,吸收塔顶干气容易产生干气带液现象。

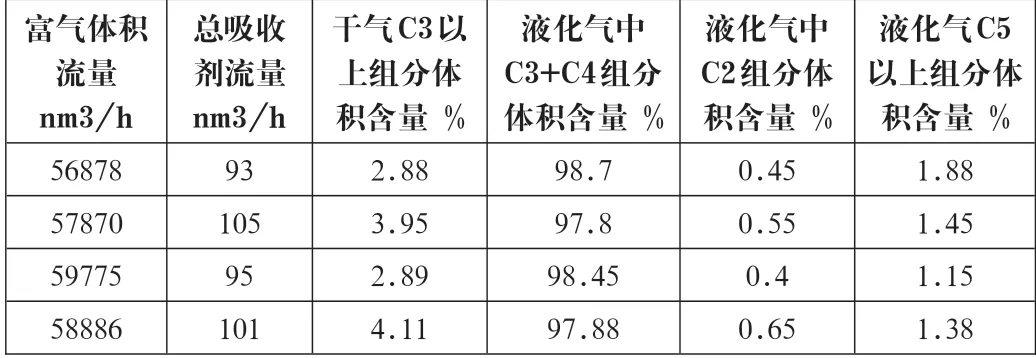

表2是在富气进料量较大的情况下测定的各项指标,可以看出富气进料量已超出设计进料量(43841nm3/h),液化气中C3+C4组分含量并没有随着富气量的增加而显著增加,C3+C4组分含量都在2.18%以下,而液化气中C5以上组分含量随着富气量的增加呈现出较大的波动,不随着富气量的增加呈逐渐增加的趋势,而且C5以上组分含量经常在2%以上,而正常时液化气中C5以上组分含量一般不大于1%。这说明干气中带液趋势明显,而吸收塔的温度、压力控制正常,富气组成在正常范围内,补充吸收剂由吸收塔顶最上层塔板上面打入吸收塔,当吸收塔底富气进料量和补充吸收剂量大很容易造成干气带液导致干气中C3以上组分含量超过3%。

表2 改进前的各项指标值

通过分析,在目前条件下,干气带液多,导致液化气收率低的原因主要有如下几个方面:(1)轻烃回收装置吸收塔富气已超过满负荷,吸收塔内气体空速高于设计空速,干气产品质量C3以上组分经常超标的原因可能是因吸收塔进料气体量大,造成雾沬夹带现象严重,吸收塔内存在气体带液现象,吸收塔内气液相组分离效果差,根据吸收塔富气进料量要控制调整合理的总吸收剂量,注意防止补充吸收剂量过大造成干气产品质量不合格,具体可参照总吸收剂;[2](2)补充吸收剂和解吸塔的进料进行换热,由于换热器内漏,导致解吸塔内的粗石脑油漏入补充吸收剂内,补充吸收剂精馏塔底温度在178-194℃左右,而解吸塔的进料是加氢稳定装置来的粗石脑油,温度在30℃左右,对干气中的C3、C4组分再吸收已经趋于饱和,大大影响了补充吸收剂对干气中的C3、C4组分的再吸收;(3)控制吸收塔三个中段温度,根据操作经验,三个中段的温度最好控制在10-12℃,太低容易造成中段铵盐结晶,堵塞塔盘的升气孔,造成后路气压机出口压力超高,影响气压机的正常运行。太高容易造成干气带液,降低了气体中液化气的收率,并给后路脱硫装置增大了负荷,会造成脱硫的富胺液气泡,所以要合理控制氨冷器的液位,让其有充足的气化冷却空间,提高吸收效果;(4)内操及时观察判断吸收塔的三个中段液位计,防止吸收塔中段液位计失灵,干气在吸收塔内塔盘上的气相带液,也会影响干气产品质量,要注意吸收塔中段液位的控制,发现液位失灵时及时联系仪表保运人员处理,防止液位过高造成塔板积液影响干气质量;(5)原产品液化气C3+C4平均含量为大约在98%,国标要求不低于95%[1],还有3%的余量,所以严格控制解吸塔顶解吸气量,在富气量为48000NM3—54000NM3时,解吸气量最佳的控制在2600NM3—4000NM3,控制解吸塔的进料温度,控制吸收剂、补充吸收剂量,使得解析效果好;因而可以降低干气中的C3、C2含量提高液化气的收率,从而提高经济效益。

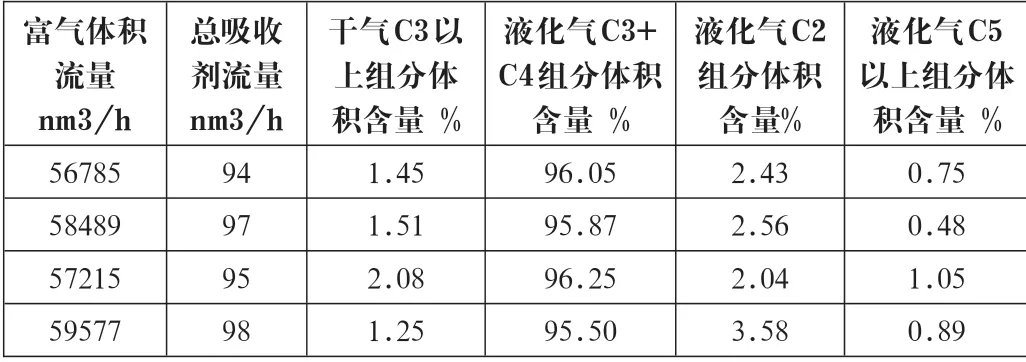

表3 改进后的各项指标值

在详细分析了所有导致干气带液现象的原因后,对生产装置及操作技术进行了改进。表3是改进后的各项指标,与改进前的结果对比可以发现,经过生产工艺和操作技术的改进后,干气C3以上组分含量比改进前显著下降,体积含量平均为改进前的46%左右,合理的调整了干气的组成结构,真正让干气变成了“贫气”,起到了节能降耗。同时由于干气中的C3组分低,防止了后续流程的脱硫装置吸收剂富胺液的发泡现象发生,提高了干气的脱硫效果,有效的降低了加热炉炉管的有机硫腐蚀,起到了干气燃烧后烟气合格排放,保证了设备的长周期运行。液化气中C2组分体积平均含量由改进前的0.5%提高到2.65%,C5以上组分体积平均含量由改进前的1.5%降低到0.8%,液化气的品质得到了明显的提升,对液化气产量和收率的提升起到了积极作用。液化气中的C3+C4含量比原来略有降低,但仍高于95%的国标规定值。以上所施行的改进措施在保证C3+C4含量达标的情况下实现了对能源利用率的提升,即达到了节约能源的目的,又实现了增大经济效益,提高产品收益率的目的。通过对比可以发现,对煤液化过程中干气带液现象的分析是正确的,所提出的改进措施也是有效的。

3 结语

为了对煤液化生产流程中干气带液现象进行改进,对富气进料与装置原设计值进行了对比,通过富气进料大于设计值时的各项生产指标,分析了可能产生干气带液现象的原因,进而提出了相应的措施,之后通过相应的生产数据证实了改进措施的有效性。在煤液化生产流程中出现干气带液现象时可以采取如下措施:

3.1根据吸收塔富气进料量控制调整合理的总吸收剂量,总吸收剂补充量过小可能无法充分吸收,过大则可能导致干气带液。

3.2补充吸收剂和解吸塔的进料进行换热,要防止换热器内漏,导致解吸塔内的粗石脑油漏入补充吸收剂内,降低补充吸收剂的再吸收能力;补充吸收剂精馏塔底温度要保证在178-194℃左右,从而提高补充吸收剂的吸收能力。

3.3控制吸收塔三个中段的温度和液位计,高温和液位过高都会影响到干气产品的质量。

3.4适当降低解吸塔的塔底温度,严格控制解吸塔顶的解吸气量,从而提高液化气的收率。

[1]金德浩,刘建晖,申涛.加氢裂化装置技术问答[M],中国石化出版社,2006.

[2]李立权.加氢裂化装置工艺计算与技术分析[M],中国石化出版社,2009.

[3]GB11174-2011,液化石油气国家标准[S].