双金属复合管成形工艺研究现状及发展

王永飞,赵升吨,张晨阳

(西安交通大学 机械工程学院,陕西 西安710049)

0 引言

近年来,随着世界能源需求的日益增长,国内外都在加大开采石油、天然气的力度,同时油气田开采逐渐向深井、高腐蚀环境方向发展,而传统的管材逐渐不适应高腐蚀油气的输送,且采用耐腐蚀合金成本昂贵,于是双金属复合管材应运而生。与传统单一金属材料比,双金属管材具有良好的强度和耐腐蚀性,且成本低,故对于输送混合气液有广泛的应用前景。

双金属复合管由两种不同的金属管材构成:一种管材在内,另一种管材在外,内管为耐腐蚀性合金,外管为高强度碳钢管材,而管层间通过各种变形和连接技术形成紧密结合,按管层间的结合方式,可将其分为机械复合式和冶金复合式两种。

1 双金属复合管成形机理及过程

1.1 机械复合成形机理及过程

双金属复合管的机械复合成形是依据材料的弹塑特性进行的[1,2],图1 所示为以316L 不锈钢内管和X52 无缝钢外管进行内外管复合时的应力-应变示意图,内外管装配间隙的存在使外管的应力-应力曲线起点右移至A 点,内管在压力的作用下率先变形,当变形量达到ε0时,内管的外壁与外管的内壁开始接触,并继而导致外管内壁变形,在其后的变形过程中,内管与外管同时变形,当内管、外管的变形量达到εx时变形结束;此时,外管仍保持在弹性形变的范围之内,而内管发生完全塑性变形;当压力卸载以后,由于外管的内应力δC远大于内管的内应力δE,且内管的弹性回复量几乎为零,两管之间形成胀紧力及残余接触压力,最终内、外管处于过盈配合状态下,形成紧密的机械结合。

图1 内外管复合时的应力-应变示意图

1.2 冶金复合成形机理及过程

双金属复合管进行冶金复合的机理可分为熔融结合与扩散结合两类[3],熔融结合即内、外管材料的熔融金属在液相混合凝固而形成冶金结合;扩散结合即在较高的温度下,使内、外材料产生较大的塑性变形,金属越过结合界面进行扩散而形成冶金结合。

2 机械复合成形工艺

2.1 机械拉拔法

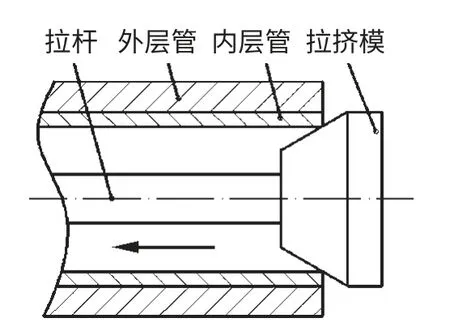

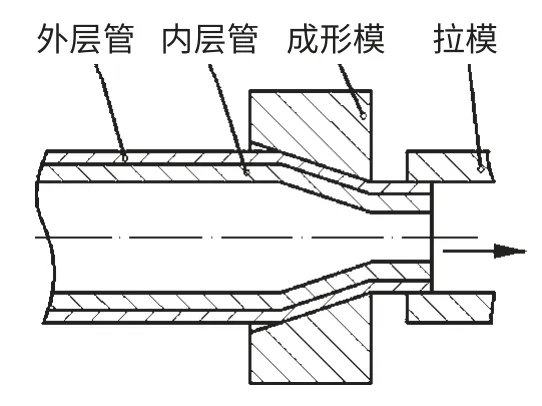

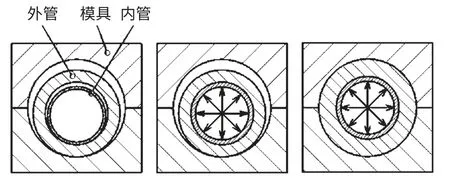

机械拉拔法可分为两种:一种是扩径挤压拉拔法[4],如图2 所示,进行扩径拉拔时,内管和外管在拉挤模的作用下发生胀形扩径,进而实现管层的紧配合;另一种是缩径拉拔法[5],如图3 所示,进行缩径拉拔时,管坯在夹头的作用下,通过成形模具,内外管同时发生缩径变形,进而实现管层的紧配合。其优点是工艺简单,成形效率高;缺点是结合强度低,在高温状态下复合管会分层。

2.2 机械滚压法

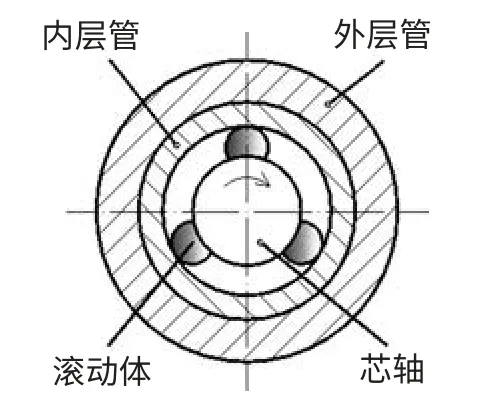

机械滚压法[6]的原理如图4 所示,通过心轴的回转带动滚动体不断挤压复合管的内壁,其周向分布的滚动体能随时自动进行径向位移补偿,同时将滚压力保持稳定或基本稳定的状态,促使内管产生径向扩胀的塑性变形,从而实现内外管间产生残余接触应力的紧密机械结合[7]。其优点:摩擦阻力小、能耗低,驱动功率低;缺点:易造成内管壁变薄、严重时导致内管开裂,且易在内管形成加工硬化。

2.3 机械旋压法

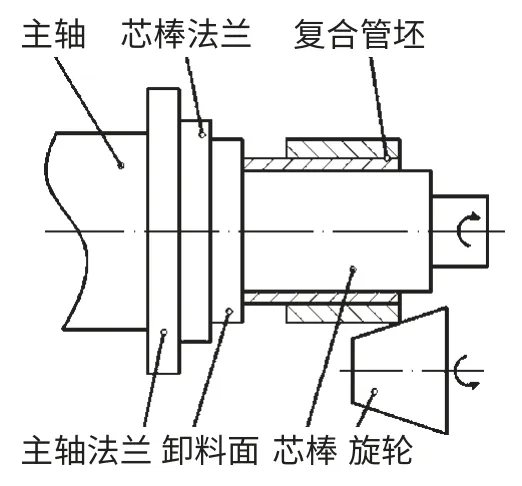

机械旋压法的原理如图5 所示,主轴带动组合在芯棒上的复合管坯旋转的同时,三个呈锥形状的旋转轮反方向地旋转并前进,使外层的碳钢管均匀地贴在不锈钢管之上,形成静配合细螺纹状的连结。其优点:工艺简单,成形效率高[8];缺点:加工大管径复合管比较困难,且管层界面间的机械结合强度较低,易发生结合界面分离或脱落等现象。

2.4 液压胀形法

液压胀形法的原理如图6 所示,先将内、外管套在一起放入模具,然后对内管壁加内压,随着内压升高,内管由弹性变形逐渐进入塑性变形,并贴紧外管,当内压力升高到一定值时,外管将产生弹性变形并贴紧模具,当内压力卸除后,外管回弹,内管保持塑性变形,则内外管紧密结合在一起[9]。其优点:工艺简单,逐渐加压成形,管壁界面的接触压力分布均匀,管内表面无擦伤或破坏现象。缺点:内外管结合力较小,高温下易产生应力松弛,此外,装置结构复杂,对密封技术要求非常高。

图2 扩径挤压拉拔法原理示意图

图3 缩径挤压拉拔法原理示意图

图4 机械滚压法原理示意图

图5 机械旋压法原理示意图

图6 液压胀形法原理示意图

2.5 抽真空法

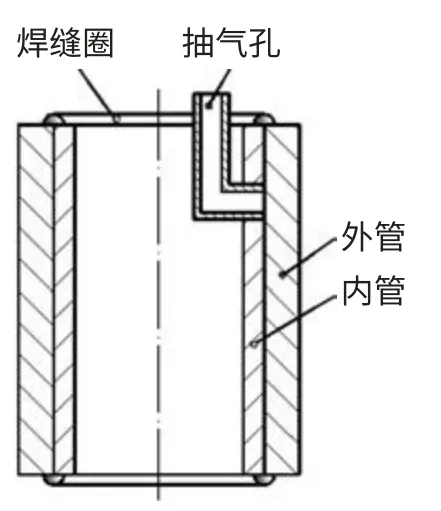

抽真空法[10]的原理如图7 所示,先对内、外管端面处连接缝进行封焊形成焊缝圈,且在复合管上有气孔与封闭的两管夹层空间连通,随后,通过气孔对夹层抽真空后再封焊气孔,则内、外管将在大气压的作用下紧密结合。优点:工艺简单,成本低廉,复合管质量好,寿命长。缺点:界面的结合主要靠大气压的压力挤压而成,所以结合强度有限。

图7 抽真空法原理示意图

3 冶金复合成形工艺

3.1 热加工法

热加工法包括热挤压与热轧,其基本原理是金属管层在大的挤压比下或轧制量下,露出大量新鲜表面,在热的条件下扩散,实现管层间的冶金结合。

3.1.1 热挤压复合法

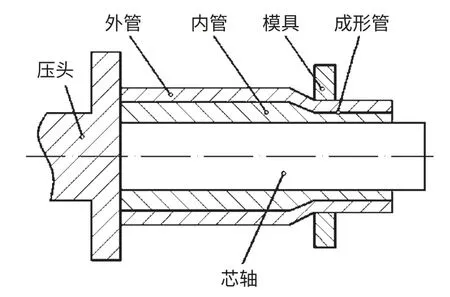

热挤压复合法也称为复合挤压法[11],如图8 所示,其原理是将两种或两种以上金属[12]组成的复合管坯料加热到一定温度,然后通过模具及心轴并在压头的作用下对其进行挤压,则当挤压坯料截面缩减到一定尺寸时,将在结合处产生“压力锻”的焊接效应,进而形成冶金结合的热挤压管[13]。其优点:界面为完全的冶金结合,特别适用于热加工性能不好、塑性低的高合金金属的加工;缺点:由于结合质量决定于挤压过程中极短时间内界面间元素的扩散,故会因氧化物膜的存在而受影响。

图8 热挤压法原理示意图

3.1.2 热轧复合法

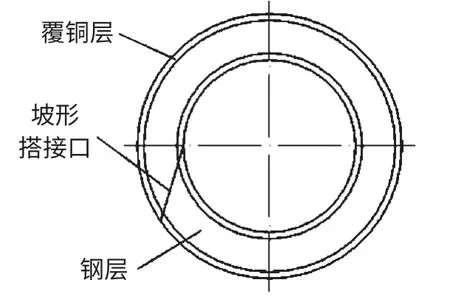

热轧复合法一般是先通过轧制工序施加足够的力使复合板产生足够的变形,破坏金属表面的氧化膜,实现两表面的焊接[14],制备出具有冶金结合的复合板,之后利用焊管机得到双金属复合管。如图9 所示为一种用轧制法制备覆铜钢双金属管的方法[15],将表面处理干净的铜带,压制成“U”型并包覆在处理干净的钢材上,经热轧、剪切成带材并卷成盘带、酸洗后冷轧、光亮退火后剪成所需要直径与宽度的管坯带,并将坯带的两侧轧制坡形搭接口,卷曲成形,定尺剪切,再在钎焊炉内进行钎焊、冷却、出炉、矫直。其优点:结合强度高,工艺简单,生产效率高、成本低;缺点:一次性投资大,材料选择范围小,温度升高对材料性能有一定影响。

图9 轧制法制备覆铜钢双金属管示意图

3.2 热扩散法

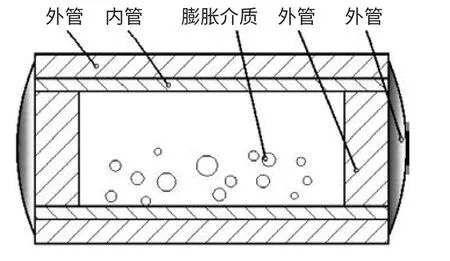

热扩散法成形的原理:如图10 所示,向已产生物理接触的双层管的内管中放入膨胀介质并将其两端焊接密封后,放在箱式电阻炉中进行扩散退火,则在内压力和热激活的促进作用下,金属原子或将通过化学键而结合在一起,或将穿过结合面进一步深入基体中进行相互扩散,从而形成冶金结合[16]。其优点:工艺简单、加热温度低,且制备的复合管尺寸精度高;缺点:保温时间长,成形效率较低。

图10 热扩散法原理示意图

3.3 铸造复合法

3.3.1 离心铸造法

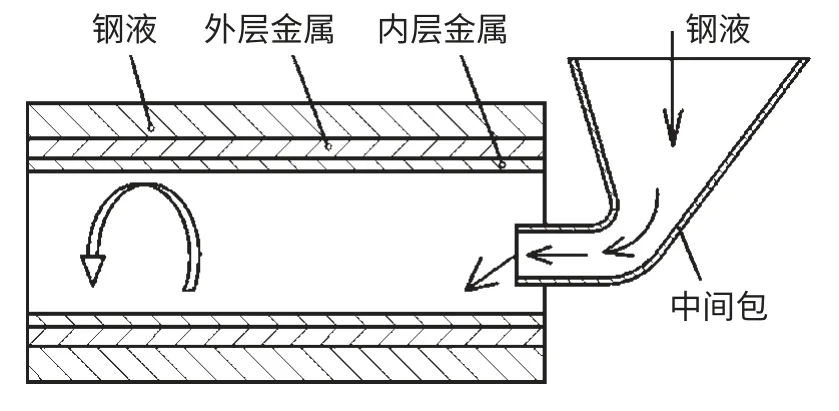

离心铸造法[17]的原理如图11 所示,利用离心铸造技术,分层浇铸不同成分的金属液,将内外金属的熔合层控制在一定厚度范围内,形成完全的冶金熔合[18]。其优点:工艺过程简单,成形的复合管组织细密,夹杂物含量少,且具有较好的机械性能;缺点:铸件易产生偏析、铸件表面较为粗糙。

图11 离心铸造法原理示意图

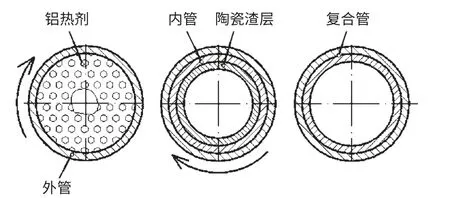

3.3.2 离心铝热法

离心铝热法[19]的实质是在离心力作用下发生的铝热反应,如图12 所示,其原理是:将一定比例的铝粉和其他金属粉末均匀混合后填充在碳钢管中,然后将管子放在离心机上进行高速旋转,在离心力的作用下,粉末在管的内表面形成均匀的涂层,随后点燃使其发生化学反应,反应产生的高温使与内表面接触的涂层被熔化,这些涂层与外管形成紧密结合的涂敷层。其优点:在离心力场中引起铝热反应形成复合管,工艺简单,成本较低,结合力高;缺点:铝热反应产生的氧化铝会影响复合管端口的焊接性能。

图12 离心铝热法制备双金属复合管示意图

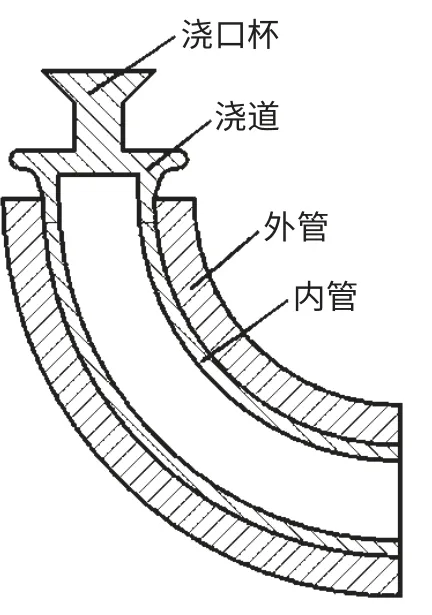

3.3.3 消失模真空吸铸法

消失模真空吸铸法[20]成形的原理如图13 所示,将用聚苯乙烯泡沫塑料制成内管的模型管放入外管,在模型管内壁上刷一层耐火涂料并烘干,安装浇注系统,将它们埋入砂型后浇注耐磨材料,即可制成内管为耐磨材料的双金属复合管。优点:可制造不同管径、壁厚及形状的各类双金属复合管。缺点:铸造的内管表面较为粗糙,且污染环境。

图13 消失模真空吸铸法原理示意图

3.4 焊接复合法

3.4.1 爆炸焊接法

爆炸焊接法是依靠炸药爆炸产生足够的冲击力使两复合表面形成固相焊接的[21],可分为两种:一种是间接法,即先通过爆炸焊接法得到两种金属的复合板,再经过热轧、冷轧等工艺形成复合带,最后利用焊管机得到双金属复合管[22~24];另一种是直接法,如图14 所示,先把外管和内管组装成复合管坯,通过管内炸药爆炸所产生的冲击波在十分短暂的过程中使被焊金属表面形成一层薄的具有可塑性变形、熔化、扩散以及波形特征的焊接过渡区,从而实现外管和内管的复合[25]。其优点:一次性瞬间成形,工艺简单,爆炸成形各点压力基本相同,结合强度高,适用材料范围较广;缺点:存在化学污染、噪声污染且比较危险,对精确计算炸药用量需要相当的经验。

图14 爆炸焊接法示意图

3.4.2 堆焊复合

堆焊[13]是采用特殊的工艺例如熔焊、热喷涂、喷熔等方法[26,27],将满足性能要求的金属熔化,并使其在工件表面堆敷的工艺过程,可分为硬质堆焊法和金属喷射沉积法两种。

硬质堆焊法是通过熔化技术将一种金属熔敷在另一种金属表面上。其优点:堆焊层结合强度高、残余应力小、表面质量优良;缺点:成本高,速度较慢,难以堆焊结构复杂的工件。

金属喷射沉积法如图15 所示,是将金属熔体雾化后喷射到金属表面,利用雾化金属液高速凝固、快速冷却及液滴的撞击作用,获得细小、无宏观偏析的沉积显微组织。其优点:工艺简单、效率高、周期短;缺点:不易控制,如何控制雾化颗粒到达基体表面的状态及半凝固液层的厚度是关键[28]。

3.4.3 中频感应加热钎焊法

中频感应加热钎焊法[29]成形原理如图16 所示,复合过程中管内通以氩气作为保护气体,钢管沿感应线圈轴向连续进给,进入感应线圈段时,钎料被加热熔化,钎料与管间隙两侧的材料发生反应,钎料熔化段移出线圈加热段后,在冷却水的作用下迅速凝固,从而形成管层的冶金结合[30]。其优点:在外管与内管间形成一层钎焊,填满层间间隙,使外管和内管之间形成了100%的冶金结合;缺点:中频感应加热过程中的能耗较大。

图15 金属喷射沉积法原理示意图

图16 中频感应加热钎焊法原理示意图

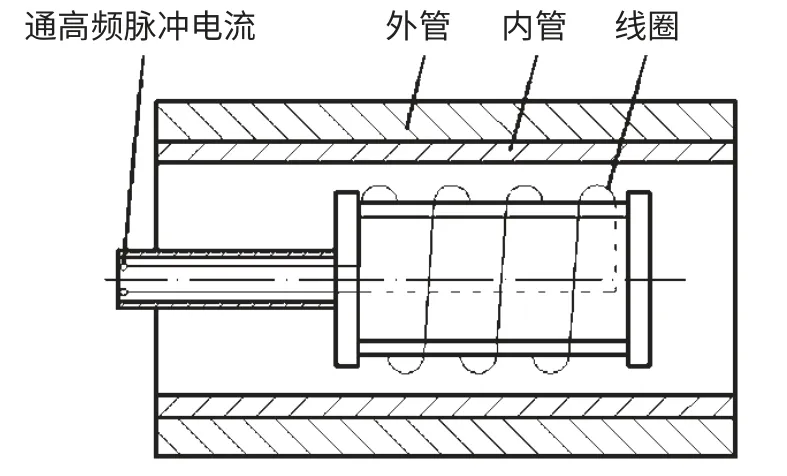

3.5 电磁成形法

电磁成形法[31]是利用瞬间高压脉冲磁场迫使金属产生塑性变形,其原理如图17 所示,当给线圈通高频脉冲电流时,由电磁感应现象,放置在线圈外的管材表面各部分将受到洛仑磁力巨大的冲击作用,在几微秒内就和另一管材进行撞合,且在撞击角度和撞击速度匹配合适的条件下,接触面将在幅值巨大的磁压力作用下紧密结合,形成冶金连接。其优点:能量控制准确,重复率好,工装简便,效率高;缺点:仅适于加工铜或铝等强度低、导电性能好的金属,且现有的设备装机容量太小。

图17 电磁成形法示意图

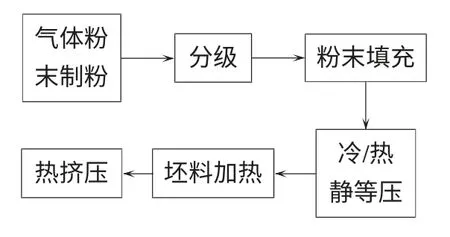

3.6 粉末冶金复合法

粉末冶金复合法是将两种合金粉先后充填在钢制容器内形成两层粉末管坯,加盖焊封,用热等静压提高容器内粉末的充填密度,再将管坯加热进行热挤压,用酸洗等方式除去外侧作为容器部分的钢,便制成了金属复合管,其工艺流程[32]如图18 所示。其优点:成形件组织均匀,机械性能好,可实现近净成形,能大大节约金属;缺点:制备的复合管内部存在孔隙,进行小批量生产时,成本较高。

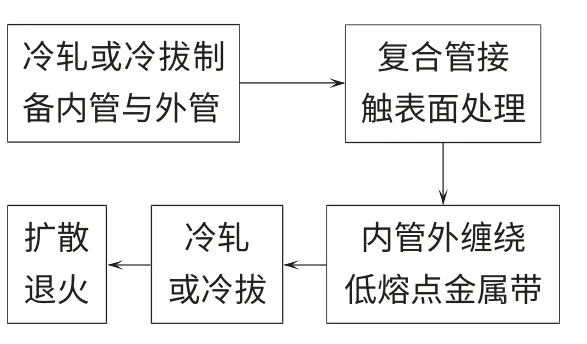

3.7 冷加工扩散退火法

冷加工扩散退火法的工艺流程[33]如图19 所示,先将不同材质的管坯分别制成冷轧或冷拔无缝管,再在内层管坯的外侧缠绕一层低熔点中间层薄带,经冷拔后,进行高温扩散退火。其优点:结合边界明显且均匀,结合强度高;缺点:生产周期长,消耗能量大,成本较高。

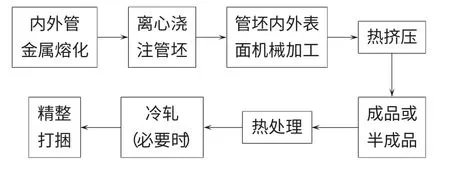

3.8 冶金熔合离心坯挤压法

图18 粉末冶金复合法工艺流程

图19 冷加工扩散退火法工艺流程

冶金熔合离心坯挤压法的工艺原理[34]:先通过离心铸造法制备具有冶金熔合层的空心双金属复合坯,然后将其加热并在挤压筒内镦粗,再由挤压杆推动复合坯通过外膜和芯棒挤压成复合管,其具体工艺如图20 所示。其优点:缩短了工艺流程,降低了成本,实现了界面完全冶金结合[35];缺点:在制备过程中存在管坯壁厚不均、浇注时间控制不当时易出现金属的混熔或分层、后续加工过程中复合管坯金属使用率低。

图20 冶金熔合离心坯挤压法工艺流程

4 结论

(1)机械复合成形的双金属复合管,其成形机理通常都是内管产生塑性变形、外管产生弹性变形来实现复合的,结合面存在局部间隙,因而结合强度较低,在使用过程中可能会出现界面分离等现象。但是机械复合成形工艺简单,容易实现,所以在对复合管的界面结合强度要求较低的情况下,机械复合成形工艺具有很好的应用价值。

(2)冶金复合成形的双金属复合管,其成形机理包括熔融结合和扩散结合两类,熔融结合即内、外管材料的熔融金属在液相混合凝固而形成的冶金结合;扩散结合即在较高的温度下,使内、外材料产生较大的塑性变形,金属越过结合界面进行扩散而形成的冶金结合。复合管的界面形成冶金结合后,具有良好的工艺性能,能够进行各种冷、热压力加工成形,因此,随着社会需求越来越大,冶金结合式复合管以优良的综合性能将被广泛使用,将成为未来金属复合管研究和制造的主流。

(3)机械复合成形工艺简单,容易实现;冶金复合成形的复合管综合性能优良,具有良好的工艺性能,能够进行各种冷、热压力加工及焊接成形。所以,随着制造方法的不断创新和完善,高性能双金属复合管的制造及使用前景必将更加宽广。

[1]陈 伟,沈达香.一种双金属复合管静水压扩经复合工艺:中国,CN102581059A[P].2012-02-14.

[2]陈海云,徐长林.双金属复合管塑性成形机理及应用[J].给水排水,2005,(4):16-18.

[3]刘耀辉,刘海峰,于思荣.液固结合双金属复合材料界面研究[J].机械工程学报,2000,36(7):81.

[4]赵秀华.耐压耐蚀复合管及制造工艺:中国,CN87103183A[P].1988.

[5]易思竟.金属复合管:中国,CN2268167Y[P].1997.

[6][日]特许公报(B2)昭62-3683.

[7]谷 霞,秦建平,张文慈.双金属复合管滚压塑性成形工艺及试验研究[J].中国重型装备,2011,(3):41-43.

[8]侯红亮,余肖放,王耀奇.国内旋压设备及其相关技术的发展与现状[J].锻压装备与制造技术,2009,44(4):16-19.

[9]Xuesheng Wang,Peining Li,Ruzhu Wang.Study on hydro-forming technology of manufacturing bimetallic CRA-lined pipe[J].International Journal of Machine Tools & Manufacture 45 (2005):373-378.

[10]黄勇霖,易思竞.双金属复合管及其制作方法:中国,CN1358946A[P].2002-1-18.

[11]X.Go'mez,J.Echeberria.Microstructure and mechanical properties of carbon steel A210-superalloy Sanicro 28 bimetallic tubes[J].Materials Science and Engineering A348(2003):180-191.

[12]谢建新,池田圭介,等.铝-铝合金双金属管的多坯料挤压成形[J].轻合金加工技术,1996,24(7):25-28.

[13]李和平,金曼曼.汽车半轴的热挤压成形工艺[J].锻压装备与制造技术,2003,38(5):35-37.

[14]Donald R,Askeland.The science and engineering of materials.Boston:PWS-KENT Publishing Company,second edition,1989,606-611.

[15]高青岑.覆铜钢双金属管及其制造方法:中国,CN1037201A[P].1989-11-15.

[16]Somekawa H,Watanabe H,Mukai T,et al.Low temperature diffusion bonding in a superplastic AZ31 magnesium alloy[J].Scr Mater,2003,48(9):1249-1250.

[17]巩国平.双金属复合管的挤压生产工艺[J].钢管,2014,43(2):36-40.

[18]王黎晖,于 满,申 勇,等.20/321H 耐腐蚀双金属复合管及其制造工艺:中国,201010141598.8[P].2011-11-09.

[19]Barrett J.Exothermic joining spins into view.Eureka:Engineering Materials and Design,1995.28-29.

[20]符 坚.熔模铸造双金属复合管件的开发研究[D].北京:北京科技大学,2010.

[21]Pattee H E.Technological advances in joining.Ohio:Metals and Ceramics Information Center,1981.

[22]肖桂华.不锈钢-碳钢复合管的生产技术[J].四川冶金,2000,(1):58-59.

[23]俞家正.金属复合管及制作方法和管接头:中国,F16L9/14,96123012.6[P].1998.

[24]毕宗岳,丁宝峰,张 峰,等.2205/Q235 大面积双相不锈钢复合板性能分析[J].焊管,2010,33(3):25-28.

[25]王学生,李培宁,郭茶秀.不锈钢复合管液压胀接装置[J].机械工程师,2001,(2):10-11.

[26]Giachino Weeks.Welding skills.ALSIP:American Technical Publishers,1985.290-298.

[27]Funk E R,Rieber L.Handbook of Welding.Boston:Breton Publishers,1985.341-214.

[28]赵玉涛,戴起勋.金属基复合材料[M].北京:机械工业出版社,2007.

[29]Kawasaki et al.METHOD OF MANUFACTURING BIMETALLIC TUBES[P].United States Patent 4533806,1985.

[30]凌星中.冶金结合复合钢管研制和应用[J].焊管,2006,29(1):42-45.

[31]陈文峰,黄尚宇,孟正华,等.电磁成形技术在铝合金成形中的应用前景[J].锻压装备与制造技术,2003,38(3):40-43.

[32]晋军辉.内覆不锈钢-碳钢双金属管内压扩散复合的研究[D].大连:大连交通大学,2004.

[33]H.J.Park,K.H.Na.A study of the hydrostatic extrusion of coPPer-elad aluminium tube.Journal of materials Processing teehnology.1997,67:24-28.

[34]郭海明,刘俊友,庞于思,等.双金属复合技术的研究进展(下)[J].钢管,2013,42(2):6-11.

[35]刘建彬,韩静涛,解国良,等.双金属复合管短流程新工艺试验研究[J].塑性工程学报,2008,15(5):57-61.