爪极热锻模具失效机理的数值模拟与实验研究

张智超,张光亮,张 涛

(台州学院 浙江省工量刃具与深加工技术研究重点实验室,浙江 台州318000)

爪极锻造成形属于高筋类锻件,爪部模膛充填相当困难,容易形成折叠等缺陷。因此国内学者对爪极的成形工艺做了大量的研究。肖红生、汪晨、张质良等[1]分析总结了冷锻、热锻的缺点,提出温锻塑性成形技术并采用有限元模拟分析了爪极零件温锻成形的可行性,对模具和工艺设计具有指导意义。洪顺章、曾振鹏[2]对爪极成形的难点和容易出现的缺陷进行分析,提出了高速挤压成形工艺以减小摩擦系数,提高爪尖充型效果。滕来、王飞、郭成等[3]针对爪极的结构特点和成形难点,提出了热挤压、折弯和冷精整为主的温冷成形工艺,采用有限元模拟分析和工艺实验验证了温冷精密成形的可行性。张韶华、张猛[4]总结了国内外一些纯铁爪极成形工艺,指出了其中的不足之处,并对冷锻精整工艺进行改进,开发出了热锻反挤压成形工艺,并与板料冲压冷精整工艺、冷挤压工艺、温冷锻联合工艺、热冷锻联合工艺和分流反挤压工艺进行对比,结果表明使用分流反挤压模具的热锻冷精整工艺,生产成本最低。原国森、辛选荣、刘汀[6]在分流反挤压工艺的基础之上,针对正挤压成形工艺的设备要求高、锻造温度高、模具消耗大等问题,设计出分流正挤压成形新工艺,成形工艺实验表明分流正挤压新工艺能够避免在反挤压工艺中的缺陷,是值得推广的新技术。卓荣明[7]研究了热处理与表面处理方式对模具寿命的影响。

综上所述,爪极热锻成形过程,模具受高温、高应力、热摩擦作用引起失效[8],寿命低,模具消耗大是爪极热锻成形的关键瓶颈。本文针对这一问题,展开对模具失效机理的数值模拟和实验研究,旨在为开发高寿命模具提供方向性的指导。

1 数值模拟和实验方法

1.1 有限元模拟方法

本文利用UG 进行建模,导出STL 格式文件再导入Deform-3D,为提高计算效率,取对称几何模型的1/2 进行计算。忽略坯料从加热炉中取出到镦粗之间的热传递。模具材料采用ASI-H13 钢,汽车发电机爪极材料为08 钢,有限元模拟时爪极材料在Deform-3D 的材料库中调用。热锻工件温度为1200℃,模具温度为200℃,模具和锻件的摩擦因子设为0.3。

模具磨损的计算用Archard 磨损模型,公式如下:

式中:p——模具型腔接触面所受的正压力;

v——模具与坯料之间接触面所受的正压力;

H——模具材料的硬度;

K、a、b、c——分别为模具材料的常数,根据经验选取K=2×106,a=1,b=1,c=2。

1.2 实验方法

为验证有限元模拟结果,对实际热锻失效的模具进行微观组织和力学性能的表征分析。实验样品的制备方法:利用线切割从失效下模上取样,在金相试样机上制备金相试样,用8%的硝酸腐蚀金相试样,再用纯酒精冲洗去硝酸,烘干后进行显微组织观测和显微硬度测试。

2 结果分析与讨论

2.1 金属流动分析

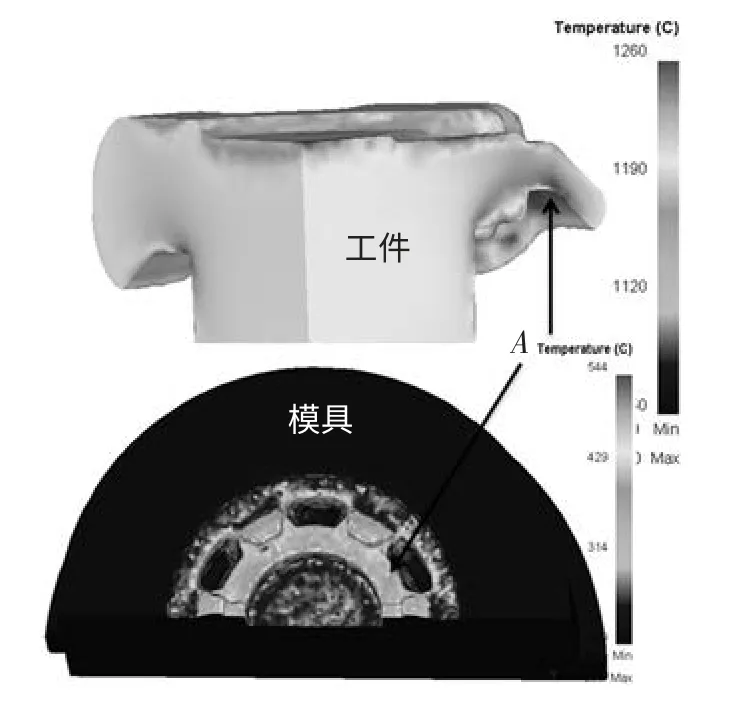

有限元模拟的金属流动如图1 所示,金属由上而下沿着上模运动的方向流动向爪尖充填,随着上模向下运动达到预锻尺寸要求,由于凸台模膛、爪部模膛都已经充满,阻碍金属的流动,但是载荷却不断加大,多余的金属变形急剧变形,流向飞边部位,飞边前端速度急剧增加。金属从爪尖和根部的位置发生流动的转弯,且流动速度很大,所有往爪尖的金属都要流过转弯A 处,因而该处模具受到的摩擦作用最为显著,也容易磨损。

图1 热锻过程金属流动分布

2.2 温度场分析

有限元模拟预测的模具和工件温度场如图2所示。工件在爪尖和根部的转角A处由于发生剧烈的塑性变形和金属与模具的摩擦作用导致剧烈的温升,温度为1260℃。对应的,模具在凸台模膛入口圆角处始终与坯料相接于A处,受到工件温升和摩擦的作用,也出现了显著温升,最高温度达544 ℃。在转角A 处,模具和工件都出现了显著的温度升高,容易导致在该处模具发生材料的软化,而降低本身的屈服强度,导致模具变形失效。坯料中心部位变形产生的热量与凸台模膛底部的热交换损失的能量相当,凸台模膛入口处产生摩擦热效应,因此坯料中心部位温度在1200℃左右,凸台模膛入口处温度约为1250℃,凸台模膛底部温度稍低,约为1180℃。

图2 有限元预测的工件和模具温度分布

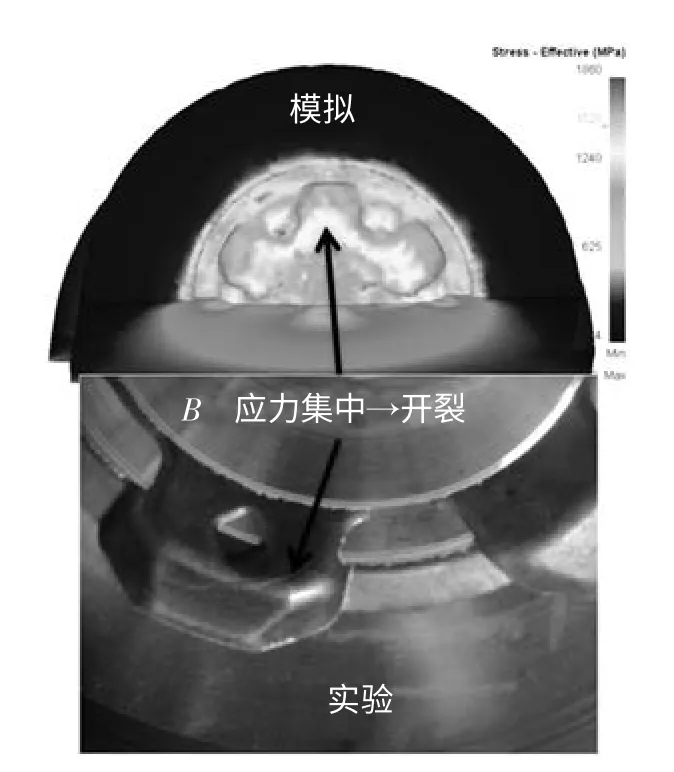

图3 模拟预测的模具开裂与实物对比

2.3 模具应力分析

锻造模具常因过载而承受过大应力导致开裂。利用Deform-3D 软件,将模具设置为弹性体,进行模具等效应力计算,为模具应力分析提供依据。如图3 所示为上模等效应力分布,应力集中出现在过渡圆角部位,最大应力约1580MPa。爪极充型过程飞边形成过程中载荷变化急剧,产生巨大冲击,在应力集中部位导致模具产生微裂纹,随着锻造次数的增加、冷热循环、载荷交替,使微裂纹扩展,最终发展成宏观裂纹从而导致模具开裂。图3 所示为某企业预锻上模开裂失效模具,与模拟分析对预锻模具开裂预测结果一致。

2.4 模具磨损分析

影响模具磨损的主要因素有温度、变形速度、压力和模具材料硬度等。模具温度升高主要由于坯料与模具摩擦产生的热效应以及坯料与模具之间的热交换。模具温度越高,一方面使模具表面的氧化层被破坏,使模具产生新生面而与坯料直接接触,另一方面当模具温度在超过500℃时模具材料处于回火软化状态,降低了表面硬度,因此导致模具磨损加剧;锻造过程中,坯料温度越高则塑性越好,越有利于金属流动成形,磨具磨损越少。

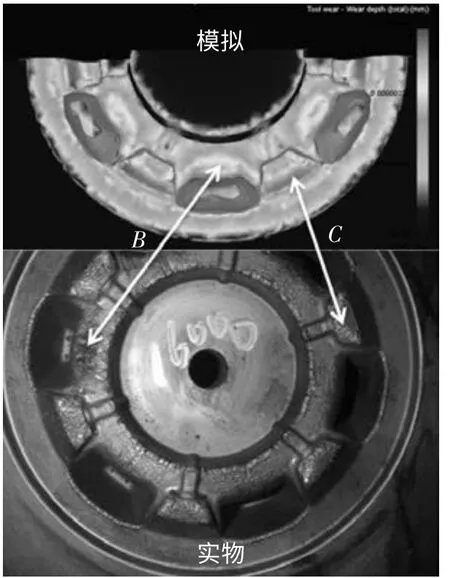

Deform-3D 根据Archard 磨损模型对锻造过程中的磨损进行计算,该模型忽略了温度对模具的影响,模拟预测结果和实际模具的磨损对比如图4 所示。从图中可以看出,磨损最严重的是两个爪部模膛制件凸起部位的外侧C 处,其次是爪部模膛过渡圆角部位B 处,而且C 处磨损量大于B 处。这主要是因为凸起部位在整个过程中都与坯料相接触,不断产生摩擦,产生热效应以及坯料温度高,与模具之间的热交换剧烈,从而导致模具表层温度随之升高,引起模具抗变形和抗磨损能力降低。凸起部位只有内侧面参与成形及起到分流作用,有利于金属流向爪部模膛及凸台模膛的作用,因此上表面磨损对预锻件质量影响较小,而爪部模膛圆角部位是爪极成形的一个重要部位,B 处的磨损是主要导致模具报废的原因。由图2 可见,模拟结果与实际模具磨损的位置和磨损严重程度对应很好,同时揭示了B 处和C处出现的严重磨损现象,有限元模拟具有较高的预测精度,为以后进行模具和锻造方案改进提供了一种有效的分析方法。

图4 下模磨损模拟预测和实验对比

2.5 微观组织和力学性能分析

对实际磨损模具进行切片,并进行微观组织和显微硬度实验分析。微观组织分析结果如图5 所示,其中D 处为飞边槽外侧壁,其微观组织保留了调质热处理状态的回火马氏体加碳化物增强相、表面渗氮层和白亮层也仍然可见,磨损量小。E 处为爪部模膛圆角处其微观组织显示出很多表面深入基体的裂纹,且渗氮的白亮层和调质组织已经消失,磨损非常严重。F 处是靠近内壁的圆角处,该部位显微组织出现了锯齿形的裂纹、已经没有渗氮白亮层和调质热处理组织,而体现为退火态组织,该处塑性变形严重,材料沿圆角方向向外侧流动的趋势,并出现大量微裂纹。

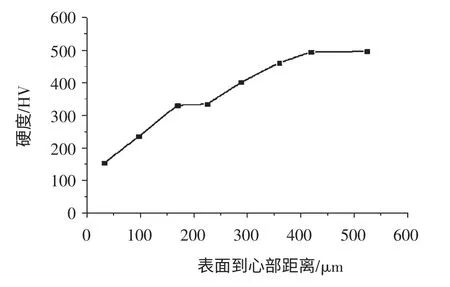

在爪部模膛填充过程中,由于金属材料与模具摩擦热效应,坯料与模具进行热交换使该部位温度急剧升高。对比图5 的E、F 处可知,爪部模膛圆角材料组织发生转变。图6 为爪部模膛圆角磨损部位的显微硬度图,表面硬度降为150HV 左右。而H13钢的退火态硬度为145HV 左右,调质处理后显微硬度可达到500HV,如表面渗氮后硬度可达1000HV以上。因此推测在磨损部位可能发生了回火/退火现象,出现回火/退火软化。同时抗变形能力也随着温度的升高而下降,再加上材料在此处变形剧烈,流动速度大,因此磨损十分严重。结合前面的温度场分析,E 处、F 处都是温度最高的位置,也是最容易出现回火/退火软化的位置,进一步论证了模拟结果的准确性。

图5 实际失效下模微观组织图

图6 爪部模膛圆角磨损处硬度

3 结论

通过对锻造过程的金属变形、温度和磨损的有限元分析,以及对失效模具的表面状态、微观组织和显微硬度的分析,得到以下结论:

(1)模具在爪部模膛过渡圆角和凸台模膛过渡圆角部位温度最高达到544℃,材料发生高温软化,组织变为退火态组织,表面渗氮白亮层已经剥落,显微硬度降为150HV,出现大量微裂纹,因而该处磨损最为严重,提高模具材料的耐高温性和适当降低锻造温度是提升下模寿命的有效方法。

(2)对上模的应力分析表明在圆角处最大应力1580MPa,出现了明显的应力集中,实际模具在该圆角处出现了大裂纹,进而导致失效,但磨损并不严重。提高上模寿命的主要途径是提高材料断裂韧性和增大圆角半径。

[1]肖红生,汪 晨,张质良,等.极爪零件的温锻成形及其三维有限元模拟[J].锻压装备与制造技术,2000,35(2):41-43.

[2]洪慎章,曾振鹏.磁极高速温挤压工艺及模具设计[J].热加工工艺,2000,(4):32-33.

[3]滕 来,王 飞,郭 成,等.汽车发电机爪极温冷精密成形工艺研究[J].锻压技术,2012,(5):166-171.

[4]张韶华,张 猛.交流发电机转子磁极锻造工艺研究[J].农业机械学报,2003,34(3):122-123+134.

[5]周 滨,辛选荣,刘 汀.汽车电机爪极热锻正挤压工艺及模具设计[J].热加工工艺,2004,(12):38-40.

[6]原国森,辛选荣,刘 汀.爪极锻造工艺分析及数值模拟[J].矿山机械,2008,(24):102-105.

[7]卓荣明.提高热锻模具使用寿命的方法[J].锻压装备与制造技术,2005,40(5):87-89.

[8]谌 峰,王 波.热锻模具失效分析[J].锻压装备与制造技术,2007,42(6):76-78.