废瓷粉回用瓷质砖的研究

李喜宏等

摘 要:本文以废瓷粉替代瓷质砖生产中的瘠性原料制备瓷质砖试样,通过XRD、SEM、抗弯强度等测试手段,研究废瓷粉的理化性能及废瓷粉含量对瓷质砖试样烧结性能的影响。实验结果表明,随着废瓷粉含量的增加,在较低烧成温度条件下试样的吸水率逐渐增大,而较高烧成温度时无明显变化;烧成收缩率及抗弯强度逐渐增加,试样抵抗高温变形的能力逐步提高。

关键词:废瓷;瓷质砖;资源综合利用

1 引言

近年来,我国建筑陶瓷行业在迅猛发展的同时,产生了大量的固体废料,不仅挤占土地,污染水源,破坏生态,同时还造成了陶瓷资源的极大浪费。建筑陶瓷次品及后续加工工序中产生的废瓷是最常见的一种固体废料,其产出量约为产品总量的3 %左右,数量巨大。由于废瓷硬度高,回收利用成本较高、工艺复杂,加之其对烧成后产品色泽有不良影响等原因,长久以来未能得到有效的利用。

利用废瓷生产陶瓷产品,对解决废瓷对环境的污染问题,实现资源的综合利用,保护生态环境有着十分重要的意义[1]。陶瓷企业以往对废瓷回收利用的途径主要有以下几方面:废瓷粉代替矿物原料在水泥生产中的应用 [2-3],废瓷粉在釉料中的应用[4-6],废瓷回收粉碎后在卫生洁具生产中的应用[7-8]等。废瓷粉在上述领域中的应用不仅可改善产品某些性能,同时可达到了变废为宝、保护生态的目的。然而,目前对废瓷的回收利用仍存在很多不足之处,如:利用率低、所生产产品附加值较低等,没有达到废瓷资源综合利用效益最大化的目的。

在瓷质砖生产中引入废瓷不但可以拓宽废瓷回收利用的途径,达到废料资源综合利用的目的,同时可节约大量瓷质砖生产所用的优质矿物资源。目前关于瓷质砖中引入废瓷的研究鲜见文献报道。

本文拟采用废瓷粉替代瓷质砖配方中部分瘠性原料制备瓷质砖试样,研究废瓷粉掺量对瓷质砖性能的影响,为瓷质砖生产中有效利用废瓷提供基础数据和应用参考。

2 实验部分

2.1 实验原料

本实验采用的原料由广东天弼陶瓷有限公司提供,均为瓷质砖生产中常用的各种原料,上述原料粒度均小于40目。

实验所用废瓷粉由某建筑施工工地抛光砖废瓷片经清洗、粉碎过40目筛后得到。

2.2 试验表征方法

采用荷兰Panlytical公司Xpert PRO型X射线衍射仪检测废瓷粉物相组成,用NETZSCH STA 449C型综合热分析仪测定废瓷粉的DSC-TG曲线。德国ZEISS 公司EVO18型扫描电子显微镜对废瓷粉形貌进行观察,按照国家标准(GB/T 3810.3-1999)要求中煮沸法测定试样吸水率,采用美国Instron公司5567 型万能材料试验机测定试样的三点抗弯强度,用游标卡尺测定试样烧成前后尺寸并计算试样的烧成收缩率。

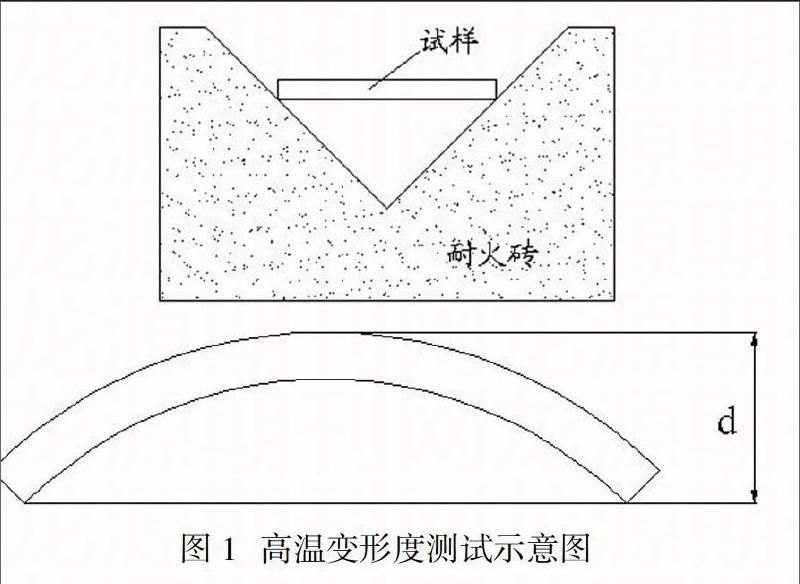

本实验试样高温变形度测试方法如下:将试样置于直角V形耐火砖支座上,经高温煅烧,测试拱形高度d作为试样高温变形度的参考示意图如图1所示。

2.3 废瓷的主要理化性能

2.3.1 废瓷成份分析

本实验用废瓷粉的化学组成如表1所示。

从表1可知,废瓷粉化学成份及含量与普通瓷质砖成分相当,由于废瓷属于烧成后产物,其烧失量(I.L)很小。

图2为废瓷的XRD图谱。从图2可以看出,废瓷粉的主要物相为莫来石相、石英相及玻璃相。此废瓷粉的化学组成及矿物组成与普通瓷质砖坯体相近,引入一定量废瓷粉不会对瓷质砖坯体组成造成不良影响。

2.3.2 废瓷粉热分析

图3为废瓷粉的DSC-TG曲线。

从图3中可以看出,废瓷粉在加热过程中无明显热峰出现,即无明显理化反应发生,无挥发性物质生成。80 ℃附近较小吸热峰可能与废瓷粉吸附空气中的水分的挥发有关。废瓷粉加热过程中质量损失很小,与化学成分分析结果一致。

2.3.3 废瓷粉的显微形貌

图4为废瓷粉形貌图。

由图4可知,废瓷粉为形状不规则、多棱角的颗粒状物质,表现为典型的瘠性料特性。

2.4 不同废瓷含量试样的制备

在前期大量试验的基础上,拟采取以废瓷粉代替瓷质砖配方中砂石原料的方式在坯料中引入废瓷,废瓷替代量为坯料总量的0~60 wt%(FC0,FC1,FC2,FC3,FC4,FC5,FC6分别代表配方添加0 wt%、10 wt%、20 wt%、30 wt%、40 wt%、50 wt%、60 wt%的废瓷量),替代后各坯料化学组成如表2所示。

按配方称取各原料,在行星式球磨机上进行球磨,料:球:水=1: 1.2: 0.48,料浆细度控制在250目筛筛余≤1.5 %,料浆经干燥、成型等工序制备成尺寸约6.2 mm×5 mm×48 mm试样后,分别在1150 ℃、1180 ℃、1210 ℃、1230 ℃烧成。

3 结果分析与讨论

3.1 废瓷粉对试样吸水率的影响

试样在不同温度下烧成后的吸水率与废瓷粉含量的关系曲线如图5所示。

从图5可以看出,在1150 ℃时的较低温度下,吸水率随着废瓷粉含量的增加整体呈增大趋势,这是由于废瓷粉含量的增加使生坯密度降低,进而导致试样在烧成过程中致密化程度逐渐降低,烧成后表面气孔率依次升高所致。在1180 ℃以上较高温度时,吸水率进一步降低,试样完全烧结,此时表面气孔率不受生坯密度影响,随着废瓷粉含量的增加,吸水率无明显变化。当温度达到1230 ℃时,试样吸水率略微升高,这与试样过烧导致表面气孔率升高有关。

3.2 废瓷粉对试样烧成后抗弯强度的影响

研究在不同烧成温度下,废瓷含量对试样强度的影响,测试结果如图6所示。

由图6可以看出,不同烧成温度下,试样烧成后强度随着废瓷粉含量的增加整体呈增加趋势。这是由于高温下废瓷与其所替代的砂石原料相比,玻璃相含量较低而晶体相含量高,因此随着废瓷粉含量增加,试样内结晶相含量增多而玻璃相含量相对减少,烧成后试样抗弯强度逐渐升高。1210 ℃烧成后试样强度整体降低可能与试样过烧产生气孔及废瓷颗粒内部晶粒局部长大有关。

3.3 废瓷粉对试样烧成收缩率的影响

结合废瓷粉与试样吸水率及强度关系曲线,研究了1180 ℃烧成试样的收缩率与废瓷粉含量的关系,试验结果如图7所示。

从图7中可以看出,试样收缩率随废瓷粉含量的增加而增加,这与生坯密度随废瓷粉含量增加而降低,进而导致试样烧成致密化过程中收缩量增大有关。

3.4 废瓷粉对试样高温变形度的影响

不同烧成温度下废瓷粉含量对试样高温变形度的影响如图8所示。

由图8可知,随着废瓷粉含量的增加,试样抵抗高温变形能力增强(变形度降低),且在废瓷粉含量较高范围(≥30 %)显示出较强抵抗变形能力。这是因为,废瓷粉与其所替代原料相比,初融温度较高,无化学反应发生,晶体相含量高而玻璃相含量低,因此含废瓷粉的试样高温粘度较高,且随着废瓷粉含量的增加而增加。此外,废瓷经过高温煅烧,挥发成分极少,坯体内掺入的废瓷粉在烧成过程中自身变形量极小。因此试样抵抗高温变形的能力随废瓷粉含量的增加而增强。

4 结论

(1) 通过烧成后试样收缩率和吸水率分析得到不同废瓷含量试样的最佳烧成温度为1180 ℃。

(2) 对不同温度烧成试样的抗弯强度及抵抗高温变形能力的研究结果表明:试样抗弯强度及抵抗高温变形能力均随着废瓷含量的增加而增加。当烧成温度为1180 ℃时,废瓷含量从0 wt%增加到60 wt%时,试样的抗弯强度由66 MPa增加至79 MPa,变形度由9.9mm降为6.2 mm,且废瓷含量≥30 %时,试样抵抗高温变形能力提升较快。

参考文献

[1] 邱伟志, 沈茂荣. 废瓷回收利用研究[J]. 中国陶瓷, 2008, 44(05): 46-48.

[2] Ay N, Nal M U. The use of waste ceramic tile in cement production[J]. Cement and Concrete Research. 2000(30): 497-499.

[3] 于利刚, 刘岚, 吴锦锋,等. 废陶瓷在水泥生产中的研究与应用[J]. 水泥技术, 2006(01): 35-37.

[4] 段国平, 李建锡, 吴慧英. 废瓷粉在釉料中的应用[J]. 佛山陶瓷, 2006, 16(01): 18-20.

[5] 严权坤. 废瓷粉在日用陶瓷釉料中的应用[J]. 陶瓷科学与艺术,2008(07): 22-23.

[6] 徐乃平, 缪松兰. 废瓷粉在日用细瓷釉中的应用[J]. 中国陶瓷, 1998, 34(4): 29-31.

[7] 蔡镇城, 伍武, 曾令可,等. 废瓷回收利用在卫生洁具生产中的应用[J]. 陶瓷, 2011(10):22-24.

[8] 刘德明. 卫生陶瓷坯料中废瓷用量范围[J]. 陶瓷研究. 1989, 4(03):13-16.