DP600极限拉深有限元模拟技术研究

陈灿 马智勇

摘 要:基于dynaform有限元软件对DP双相钢的拉深行为进行了有限元仿真实验研究,通过分析有限元不同成形条件下的压边力和冲头力等参数,发现拉深过程参数中的压边力、冲头力等关键参数的变化规律,对实际工程生产设计具有很强的指导意义。

关键词:拉深实验 有限元方法 DP钢

中图分类号:TG38 文献标识码:A 文章编号:1672-3791(2015)05(b)-0033-02

有限元模拟实验可以反映不同等级钢的拉深性能,众多国内外学者对拉深的有限元过程进行了研究[1-7],如果外表面应力超过FLC那么达到失效准则,发生局部颈缩。

该实验方案是一个经过半圆形凸模拉深的圆柱杯,依据现有FLC判断未发生局部颈缩和破裂的测试。同时,假设压边力在整个实验过程中是一个恒定的值。具体内容分为判断不同拉深率小板料的最大压边力。

1 仿真几何模型和材料参数

所有的工具部件都由硬化工具钢制造,HCR60,由摩擦学相关知识得到,在拉深过程中与板料接触的的表面需平整光滑,或者抛光表面粗糙度不超过Ra=0.5um(没有毛刺)。本实验中使用的材料为双相钢(DP600 ZE)初始厚度为1.03mm。依据金属材料手册查得材料的摩擦和材料数据如下述表格。

预切板材需要加工到需要的尺寸。推荐使用每个板材靠近中心区的轧制方向。采用合适的网格模式来测量外表面的引力,最大网格半径是5mm,2mm的网格也可以,人工或自动记录结果。

板料利用超声波处理或其他等效的方法经过去油处理,每次拉深润滑量约2g/m2,所有的实验均需要润滑。

2 有限元仿真模型建立

该文模拟所用的毛料直径为150mm,160mm,170mm三种规格,板厚统一为 1.03mm,成型后零件直径为100mm。按照拉深模具设计规则设计出模具,采用CATIA软件建立模具,模具及毛料几何模型。将上述模型导入Dynaform前处理系统建立三维几何模型。其中,所有的仿真采用统一的凹模及凸模模型,采用CATIA建模数据导入,板料依仿真需求更改直径尺寸。压边圈由凹模在Dynaform中偏移生成。建模过程中网格划分尺寸参数为:凸模凹模最大尺寸30mm,最小尺寸0.5mm,板料最大尺寸 2.5mm,最小尺寸0.5mm。模拟过程统一采用自动设置模式,依次设置板料,工具,工序,控制参数。图1为划分网格以及设置后的仿真模型。

定义板料为弹塑性材料,采用材料库中的materials type36号材料模型,仿真过程中,凸模速度设定为2000m/sec,压边力依据实验一仿真要求设定。实验一依次设置压边力,根据成形情况找到最大压边力。

3 仿真结果与分析

仿真所得结果如下。

(1)为确定拉深率为1.7时的最大压边力,对直径为170mm的板料进行多次拉深实验,以板料发生颈缩或破裂时的压边力为最大压边力。图2为冲压力为150KN、170KN、180KN时材料成型情况。

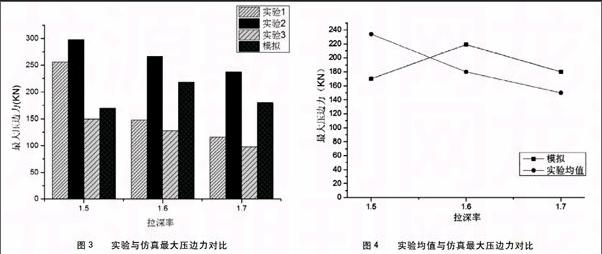

(2)同理,为确定拉深率为1.6和1.5时的最大压边力,分别对直径为160mm和150mm的板料进行多次拉深实验,以板料发生颈缩或破裂时的压边力为最大压边力。最终结果总结为:拉深率β=1.7,最大压边力180KN;拉深率β=1.6,最大压边力219KN,拉深率β=1.5,最大压边力170KN;

3.1 最大压边力

将仿真得到的拉深率为1.5,1.6,1.7时的最大压边力与实验值对比如图4及图5,最大压边力的实验值随着拉深率的增加而降低,模拟值中拉深率为1.6和1.7时与实验值吻合较好,拉深率为1.5时,与实验值出现较大偏差,仿真中参数设置或实验中实验条件的改变都有可能导致此类误差。

3.2 最大冲头力

将仿真得到的拉深率为1.5,1.6,1.7时的最大冲头力与实验值对比如图5及图6,由实验均值与模拟结果的线形图可以看出,实验与模拟较符合。可以看出随着板料直径的增大,实验过程中最大的冲压力也增大。

4 结语

通过建立板料拉深的有限元模型,本文成功的模拟了板料拉深过程中的变形过程,并通过分析拉深过程参数中的压边力、冲头力等关键参数的变化趋势,验证了模型的可靠性,为拉深理论的后续研究打下了基础。

参考文献

[1] 杨嵩.锥形件智能化拉深仿真系统的研究[D].秦皇岛:燕山大学,2008.

[2] 李彦波,刘荣丰,刘红武.基于JSTAMP/NV的AA5042薄壁筒形件变薄拉深仿真[J].计算机辅助工程,2012,21(6):68-71.

[3] 喻祖建,李华基.板料多次拉深成形仿真过程关键技术研究[J].计算机仿真,2006,23(10):277-280.

[4] 陈妍,高霖,吴宪治,等.异形盒多道次深拉深有限元仿真与试验研究[J].机械科学与技术,2009(5):622-626.

[5] 陈妍.异形盒多道次拉深成形过程的仿真分析与试验研究[D].南京:南京航空航天大学,2009.

[6] 韩建保,云志刚,韩双庆,等.汽车覆盖件拉深成形拉深筋作用仿真研究[J].汽车工程,2004,26(2):236-239.

[7] 汪锐,罗亚军,郑晓丹,等.复杂零件多道次拉深成形的计算机仿真[J].塑性工程学报,2001,8(2):17-19.