三机架精轧机组离线组装整体推移安装设计

——泰钢1 800 mm炉卷轧线技改工程

唐洪志

(1.西安建筑科技大学, 陕西西安 710055; 2.中国十九冶集团有限公司, 四川成都 610031)

三机架精轧机组离线组装整体推移安装设计

——泰钢1 800 mm炉卷轧线技改工程

唐洪志1, 2

(1.西安建筑科技大学, 陕西西安 710055; 2.中国十九冶集团有限公司, 四川成都 610031)

结合大型轧机离线组装整体推移安装技术在泰钢1 800 mm炉卷轧线技改工程中的应用,对大型轧机离线组装整体推移安装技术的特点进行了介绍,论证了实现大型轧机离线组装整体推移安装的技术设施和关键问题。该技术相关科技成果经鉴定达到国际先进水平,可供有关技术人员参考。

大型轧机; 整体推移; 系统设计

1 工程概况

山东泰钢1 800 mm炉卷轧线投产于2008年7月,设计年产能80×104t。2012年为使轧钢工序的生产能力与技术升级改造后的上游炼铁、炼钢工序生产能力相配套,并提升轧制产品的品质,泰钢决定对该生产线进行升级改造。其主要内容就是在炉卷轧机后的输出辊道区域增设三机架精轧机组。为确保停产改造时间最短,经过前期与相关单位进行技术交流和协商,决定采用三机架精轧机组离线组装整体推移安装技术(简称:轧机整体推移技术)来安装三台新增的精轧机组本体设备。经过招标,最终决定该工程的施工由中国十九冶集团有限公司承担。

轧机整体推移技术的主要内容是:

(1)利用轧线第一次停产,拆除原有层流冷却、输出辊道的部分设备,并拆除该段设备基础,架设临时辊道桥,然后恢复生产。

(2)在轧线正常生产的同时,继续拆除部分旧基础,在偏移轧制中心线一定距离的位置施工轧机组装平台,并施工轧机本体基础和轧机传动装置基础,安装轧机推移装置,安装轧机本体设备及机体配管,安装轧机传动装置,安装新增轧机的液压润滑系统设备及相应的车间管线。

(3)轧线第二次停产,将三机架精轧机组整体推移至安装位置,然后施工轧机离线组装区的换辊装置基础并安装轧机换辊装置,连接车间管路与轧机本体管路,连接电缆,然后进行相应调试。相较于常规安装方法所需180~210 d的停产时间,本项目利用大型轧机离线组装整体推移安装技术轧线仅停产39 d,大幅减少了泰钢的停产损失。

泰钢1 800 mm炉卷轧线增设三机架精轧机组采用整体推移安装的技术参数:整体推移距离6 600 mm;推移重量1 350 t(不含轧辊)。泰钢炉卷轧线增设三机架精轧机组整体推移安装创造了中国第一、全世界第二的记录,成套技术经行业内专家鉴定,达到了国际先进水平。

2 三机架精轧机组整体推移技术的主要技术措施

三机架精轧机组离线组装整体推移安装技术措施主要包括:临时辊道钢过桥的设计、原有设备基础拆除措施、轧机离线组装混凝土平台设计、轧机整体推移系统设计、利用软件优化施工技术方案和辅助施工过程管理。

2.1 临时辊道钢过桥的设计

需要拆除的原有设备基础跨度达31.335 m,为保证在两次停产器之间的保产阶段生产的产品合格,临时辊道的功能必须满足以下要求。

(1)每根辊道必须正常运转(辊道表面速度必须与带材运行速度一致)。

(2)临时辊道必须设置冷却水,且冷却水必须集中并排放至原有的浊环水系统。

(3)临时辊道钢过桥必须具有辊道运行和轧机正常轧制所需的刚度。

(4)临时辊道过桥必须具有防止飞钢的保护设施,保护施工人员的人身安全。

(5)临时辊道过桥必须具有适当的隔热措施,保护施工人员不受热辐射伤害。

(6)临时辊道过桥与新增精轧机组设备基础必须有一定的距离,为施工作业提供足够的作业空间。

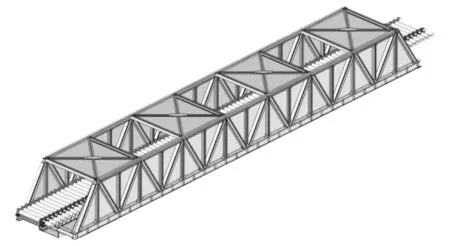

根据上述要求,设计的临时辊道钢过桥见图1。

图1 临时辊道钢过桥

2.2 原有设备基础拆除措施

在本次改造项目中,原有设备基础需要拆除约2 400 m3,并且拆除的主要工作量在两次停产期间完成,在这期间轧钢生产线仍然要维持生产,因此在基础拆除方法选择方面必须考虑以下5个因素:

(1)人员、设备的安全。

(2)保证轧制产品质量。

(3)减少振动和噪声。

(4)减少粉尘。

(5)提高效率。

旧有设备基础混凝土拆除通常有4种方式:人工气锤凿除、液压锤凿除、静态爆破、绳锯切割。

通过比较,拟选择绳锯切割方式破除混凝土,选择这种方式要注意以下问题:

(1)设备基础的分块设计。

(2)绳锯切割的顺序设计。

(3)绳锯切割梁板的安全支撑体系设计。

(4)切割面冷却水与切割粉末组成的泥浆清理收集、清理措施。

(5)冬季施工技术措施。

2.3 轧机离线组装混凝土平台设计

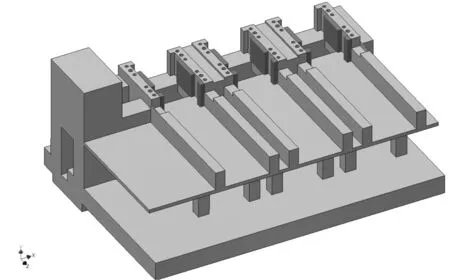

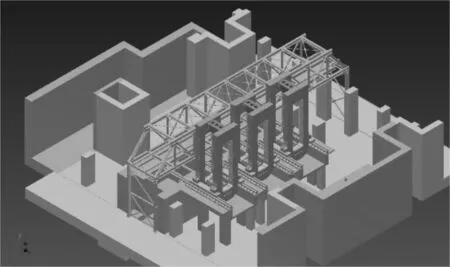

轧机离线组装平台(图2)主要有以下5个方面的作用:

(1)作为轧机本体设备离线组装的平台。

(2)作为推移系统设备的安装平台。

(3)作为新增轧机地下液压站设备管道与上部轧机组装同步进行的隔离设施。

(4)作为轧机推移就位后施工轧机换辊装置基础的底模。

(5)优化混凝土平台外形尺寸,轧机推移就位后不需要拆除,嵌入换辊装置基础,减少建筑垃圾的产生。

图2 轧机离线组装平台及轧机本体基础

2.4 轧机整体推移系统设计

本项目3台轧机总重量2 600 t,每台精轧机组(不含轧辊及机架间活套)重量约为450 t。根据国内外建筑物、高炉等整体推移的案例,考虑到成本、技术难度等方面的原因,本项目决定采用1套双轨双缸智能同步推移装置将三台精轧机组分别推移就位,即只需租用1套双缸智能同步推移装置,设计3套推移钢梁、滑轨。

采用滑动推移方式,因为采用的元件远远少于滚动推移方式,其承载情况也远远好于滚动推移方式,因此在推移过程中出现故障的可能性也大为降低。

泰钢1 800 mm炉卷轧机生产线新增三机架精轧机组轧机本体底板位置的二次灌浆层设计厚度为200 mm,滑轨和滑靴所占的净空高度应不超过200 mm为宜,滑轨本身的高度还要考虑智能同步推移装置的液压爬行器的自锁装置能够锁紧滑轨,高度过低将导致液压锁轨器与滑轨的接触面压强过大,导致滑轨在锁轨器反作用力的作用下变形甚至被切削,而使同步推移装置无法正常工作。

2.5 利用软件优化施工技术方案和辅助施工过程管理

在本项目中,以作者本人为首的工程技术研发团队灵活运用了多种软件进行施工技术方案的优化设计,包括:

(1)利用Sketchup软件进行了轧机整体推移技术方案的初步设计和原有设备基础拆除的绳锯切割分块方案。

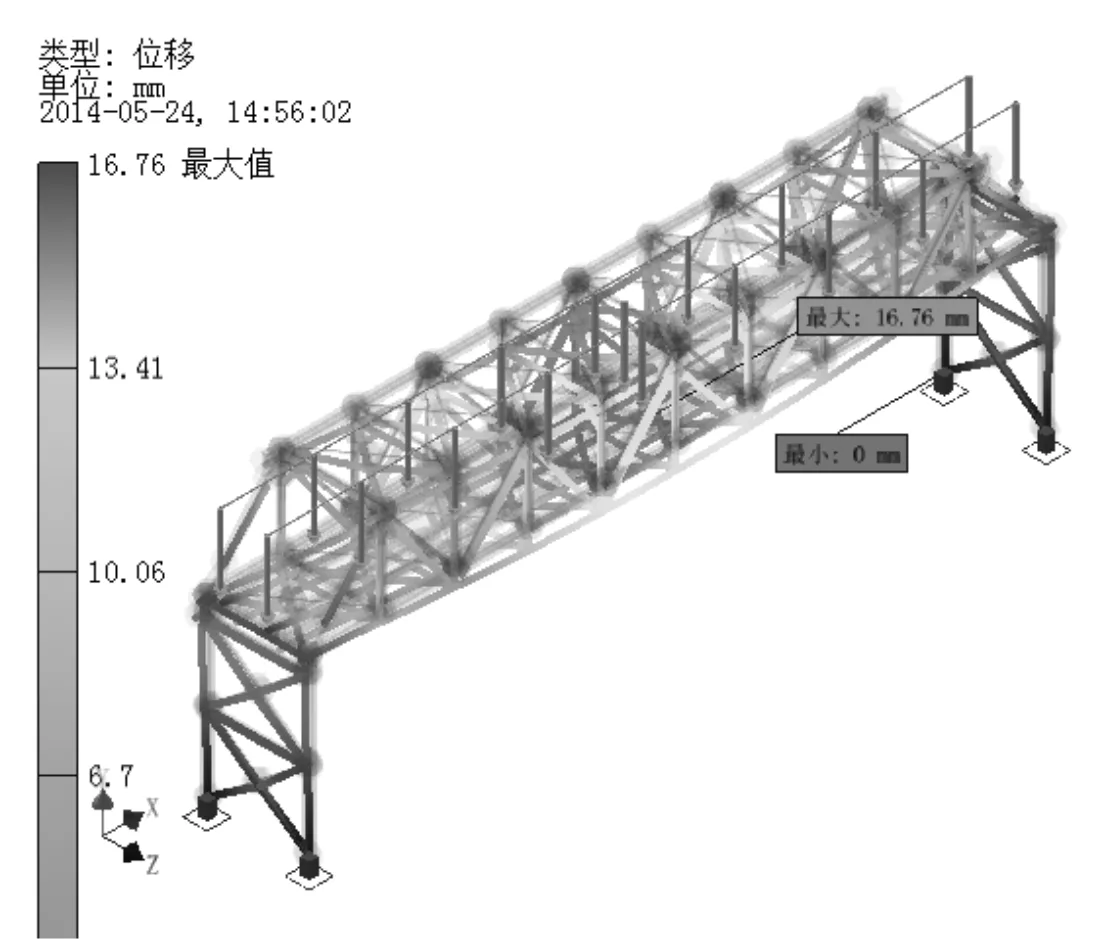

(2)利用inventor软件对临时辊道钢过桥及轧机离线组装平台进行了初步的有限元分析,并进行三维仿真模拟了轧机整体推移过程,发现了多处干涉,从而提前制定了解决方案(图3)。

(a)临时辊道钢过桥有限元分析的位移分析结果

(b)轧机整体推移三维仿真图3 Inventor软件应用

(3)利用品茗软件进行了绳锯切割混凝土块体下部支撑体系的强度验算。

(4)利用Project软件对施工进度计划编制、施工过程资源配置调整等进行了动态的管理。

3 轧机整体推移技术实践

泰钢原计划1 800 mm炉卷轧线第一次停产20 d、第二次停产40 d完成技术升级改造工程。以笔者为首的工程技 术团队从项目招投标阶段开始,即通过BIM技术相关软件对项目进行精心策划,提出第一次停产13d、第二次停产26d完成改造工程的施工计划,向业主做出承诺。在施工过程中,笔者带领工程技术团队对现场施工管理人员及作业人员进行了耐心充分的技术指导,施工单位最终于2013年6月如期完成本项目的施工。

4 结论

泰钢1 800 mm炉卷轧线技术升级改造工程成功的将大型轧机离线组装整体推移安装技术用于既有轧线增设轧机机组的工程中,可以使轧线技术升级改造工程的工期、尤其是停产周期大幅缩短,轧线改造工程的施工质量也得到突破性的提高,施工单位再也不用像过去那样用人海战术来应付停产改造期间繁重的施工任务,为施工企业带来了可观的经济效益和社会效益,为轧线升级改造工程提供了一个全新的思路。

唐洪志(1972~),男,工程硕士研究生,教授级高级工程师,长期从事机械设备安装工程技术管理和建设工程项目管理。

TG375+.1

B

[定稿日期]2014-10-20