加氢液化气腐蚀试验不合格原因分析及解决措施

刘 明

(中海石油炼化有限责任公司惠州炼油分公司,510686)

加氢液化气腐蚀试验不合格原因分析及解决措施

刘 明

(中海石油炼化有限责任公司惠州炼油分公司,510686)

对加氢液化气铜片腐蚀不合格的原因进行分析,认为液化气中未脱净的硫化氢和携带的胺液是导致腐蚀的主要原因。通过降低脱硫塔负荷,对胺液再生系统进行扩能改造,增加加氢液化气水洗和精脱硫设施,改造液化气采样设施等措施,基本解决了加氢液化气铜片腐蚀的问题。

加氢液化 石油气 铜片腐蚀 精脱硫

中海石油炼化有限公司惠州炼化分公司(以下简称惠州炼化)生产加氢液化气、催化液化气、焦化液化气等多种液化气,总产量超过500 kt/a。自投产以来,催化液化气和焦化液化气质量一直稳定,但加氢液化气铜片腐蚀经常在1级和4级之间波动,造成液化气质量不合格,出厂困难,液化气堵库,生产平衡困难。文章对加氢液化气质量问题进行分析并提出针对性措施,取得了一定的效果。

1 加氢液化气脱硫流程简介

惠州炼化所产的加氢液化气、焦化液化气和催化液化气均进入脱硫联合装置进行脱硫精制,采用醇胺法脱硫工艺。其中加氢液化气脱硫的流程为:来自加氢裂化装置的液化气进入原料缓冲罐,由加氢液化气进料泵送至加氢液化气脱硫塔下部。在脱硫塔内液化气和自塔上部进入的贫胺液逆流接触,液化气中的硫化氢被胺液吸收,富胺液自塔底经界位控制阀流出。净化加氢液化气自塔顶流出,经加氢液化气溶剂分离罐、加氢液化气过滤器和加氢液化气聚结器脱除可能携带的胺液,最后经控制阀送出装置。

2 液化气腐蚀试验不合格原因分析

2.1 硫化氢不合格

由于原料硫含量高、加工负荷高,液化气硫含量高于设计值,原设计液化气脱硫、胺液再生负荷不够,导致液化气硫化氢超标。

2.1.1 脱硫塔脱硫负荷高

液化气脱硫装置脱硫负荷高,胺液流量不能满足要求,净化后的液化气产品质量经常出现不合格现象,主要原因是原料液化气硫化氢含量超标,由于原油品质日趋恶劣,原油中硫含量升高甚至超过设计值;其次是加氢裂化装置吸收稳定系统操作参数不合理,造成干气、液化气中硫化氢含量分配不合理,使本应该进入到干气中的硫化氢大部分进入到液化气中,造成液化气脱硫化氢的负荷显著增加。

2.1.2 胺液再生塔负荷不足

胺液再生塔设计处理富胺液100 t/h,而实际处理量为150 t/h左右,再生塔负荷远高于设计值,这就造成胺液再生塔液相、气相负荷增加,塔顶酸性气量增加,塔内气体流速增加,塔盘液体停留时间延长,使得再生塔操作困难,易发生冲塔、塔盘积液和液泛等现象,导致贫胺液质量下降,贫胺液中硫化氢超标,进而导致吸收效果下降,净化后的液化气质量不合格。

2.2 液化气残液腐蚀不合格

有时装置馏出口的液化气腐蚀合格,罐区液化气的硫化氢为0、总硫合格,但液化气铜片腐蚀不合格,其主要原因有以下几种。

2.2.1 液化气携带部分胺液

由于处理量较高,液化气N-甲基二乙醇胺(MDEA)胺洗时的液化气空速较高、液胺发泡造成带液,夹带的胺液(或乳化液)经脱液器后无法完全脱除,带至罐区富集造成铜片腐蚀不合格。液化气对胺液有一定的溶解作用,温度越高、压力越低、浓度越高则溶解度越大[1]。由于温度差的存在,饱和溶解物凝结,因此罐区带液是难以避免的,关键是如何将罐底凝液脱除,将罐区带液对产品质量的影响降到最低。

2.2.2 罐区脱液和采样设计不合理

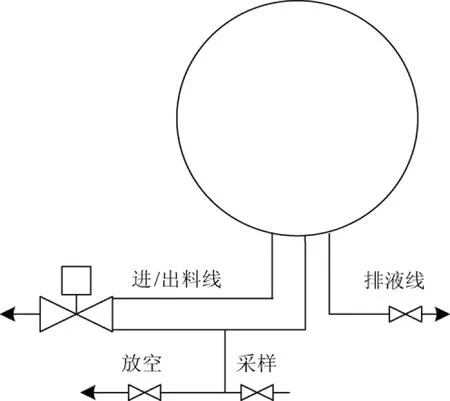

目前罐区进料、排液和采样流程见图1。

图1 罐区液化气排液、采样示意

从图1可以看出:正常生产时排液口与进料口处于同一位置,由于进料不停地扰动,造成罐底液化气凝结液沉积在罐区液化气球罐进出口管线中很难沉降,难以通过排液线彻底脱除,罐的下半部基本为液化气带液的高浓度区。在罐停止进料进行封罐时,由于进料管线较粗(公称直径为350 mm),罐里的积液基本沉积在进料管线内,排液管线形同虚设,不能进行正常的排液,只能在进行罐底压液时才能将罐底凝液脱除。

对于液化气采样,由于采样器处于整个球罐的最底部,且该部液体无法脱净,故样品带液现象经常发生,进而造成液化气腐蚀性能不合格。另外,受采样器位置的制约,所采样品的分析结果并不能代表该罐液化气的整体质量,故采样器的改造势在必行。

3 解决措施和效果

3.1 降低脱硫塔负荷

由于气体系统中硫化氢总量一定,调整干气中硫化氢含量,自然可以降低液化气中硫化氢含量。因此,通过优化吸收稳定系统的操作,采取降低吸收效果,提高解吸塔底温度等方式增加解吸度来提高干气中硫化氢含量,降低液化气中硫化氢含量,可有效降低液化气的脱硫负荷。

3.2 对脱硫再生单元进行扩能改造

针对气体液化气脱硫单元负荷及胺液再生能力偏弱,液化气产品质量不稳定的情况,2014年10月换剂检修时对脱硫及胺液再生系统进行了扩能改造。改造的主要内容为脱硫塔塔盘更换、胺液再生塔扩径、再生塔底重沸器增大、配套的换热器和机泵增大。扩能改造后,脱硫塔操作平稳,胺液再生塔的处理能力翻倍,达到了200 t/h,可满足各脱硫塔富胺液的再生需求。

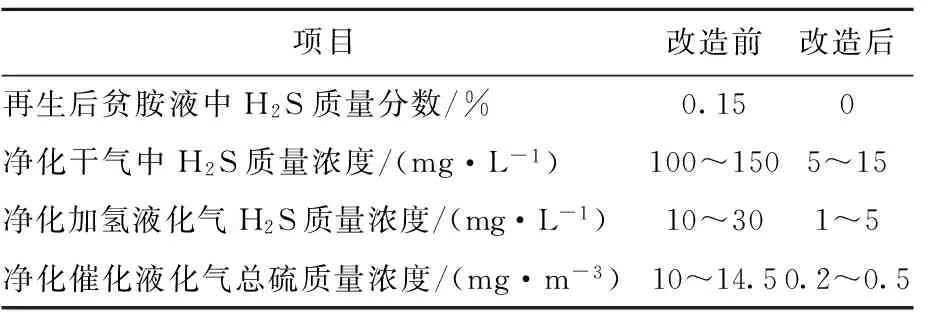

表1为再生塔扩能改造前后质量分析数据对比。从表1可看出:扩能改造后,贫胺液质量显著提高,产品质量大幅改善,脱硫效率也显著提升。

表1 再生塔扩能改造前后相关质量分析数据

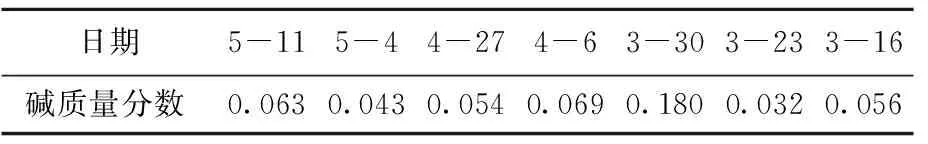

3.3 增设加氢液化气水洗罐

加氢液化气经过醇胺法脱硫后,仍然含有一定质量浓度的H2S和NH3,根据H2S溶于水的特性,在醇胺法脱硫后增上一台水洗罐,水洗罐用水为除盐水,循环使用。通过往水洗水中注入少量碱液来确保H2S和NH3的再吸收。当水洗罐液位高于70%时,间断外排至酸性水汽提装置,并少量补充除盐水,保持水洗罐水量和pH的平衡。水洗后加氢液化气中碱的分析数据见表2,而H2S、H2S、硫醚、CS2、硫醇硫、二硫化物和总硫均为0,说明水洗效果显著。

表2 水洗后加氢液化气分析数据 %

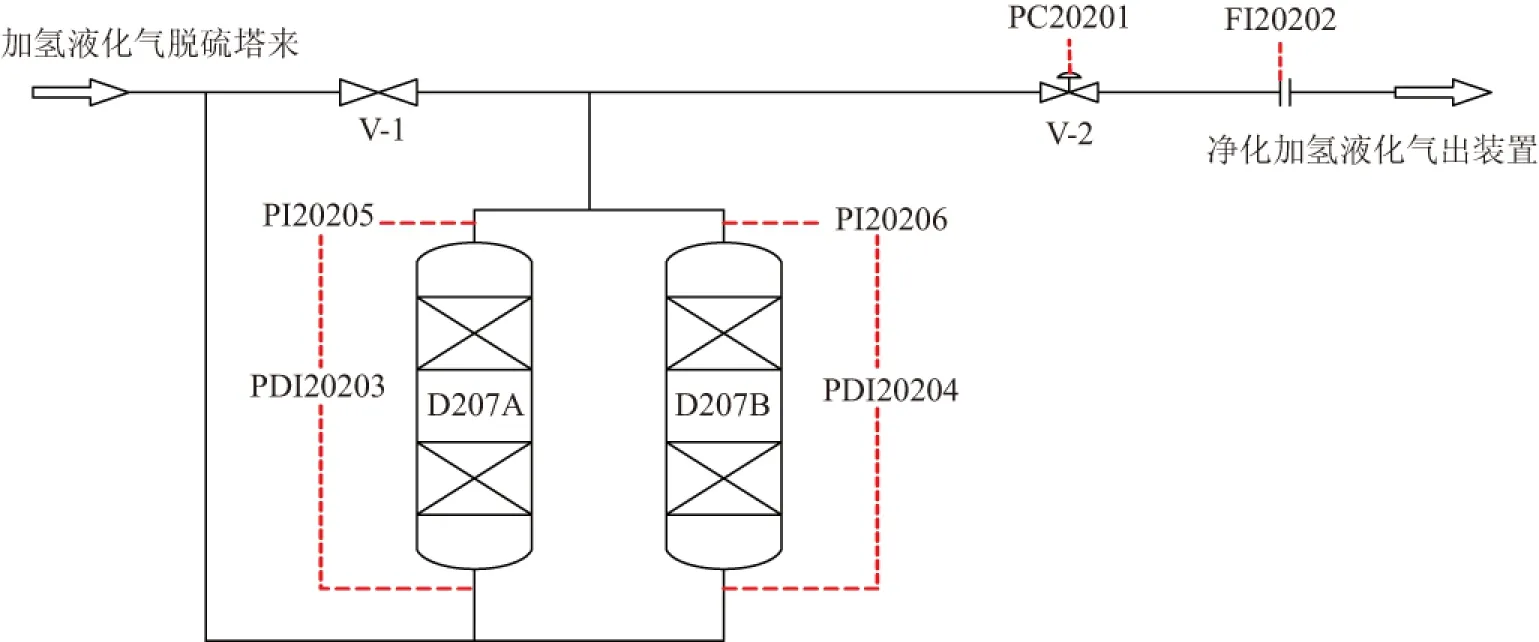

3.4 增设精脱硫罐

由于加氢液化气流量大、气体流速高,水洗后加氢液化气还会夹带少量胺液,在成品液化气球罐内聚积,导致液化气馏出口的铜片腐蚀合格,但球罐区成品液化气铜片腐蚀不合格[2]。因此再增加两台脱硫罐,内装脱硫剂为北京三聚环保新材料股份有限公司研发并生产的CDS-100新型脱硫剂,液化气下进上出并联运行,液化气携带的微量H2S和少量胺液在精脱硫罐内聚结,并在精脱硫罐底进行2次/d的脱液操作,脱除聚结的聚结液。图2为新增精脱硫罐的简要流程。

图2 精脱硫罐的简要流程

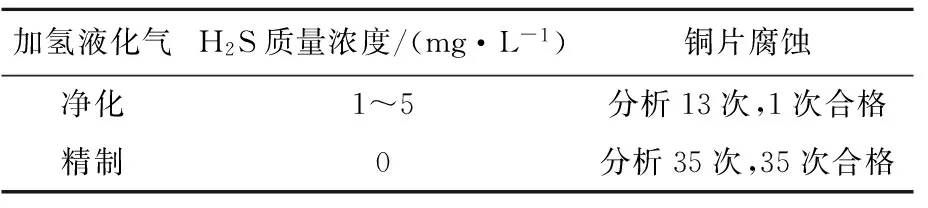

表3为精脱硫罐投用后加氢液化气的产品质量情况,加氢液化气的铜片腐蚀合格率达到100%,说明精脱硫罐的效果非常明显。

表3 加氢液化气产品质量

3.5 改造液化气采样设施

2014年10月装置大检修时对液化气罐区采样系统进行了改造,将采样管从进料线中间向上伸长1 m左右,可以避免凝液积存,同时样品从储罐中部采取,使采样更具有代表性。采样系统改造完成后投用至今,加氢液化气的铜片腐蚀分析全部合格。

4 结论

(1)对上游装置吸收稳定系统操作进行调整,降低原料液化气中的硫化氢含量,尽量降低脱硫塔负荷。

(2)对脱硫塔和胺液再生塔进行扩能改造,提高贫胺液质量和脱硫效率。

(3)通过增设液化气水洗罐、增设精脱硫罐和对罐区采样系统进行改造等措施,有效解决加氢液化气腐蚀不合格的问题,取得良好效果。

[1] 梁朝林,黄克明,陈少华.液化石油气铜片腐蚀试验不合格的原因和对策[J].炼油设计,1999,29(5):11-13.

[2] 聂通元.液化石油气铜片腐蚀不合格的原及后精制工艺研究[J].炼油设计,2000,30(11):43-45.

Analysis on Failure Causes of Hydrogenation LPG Corrosion Test and Solving Measures

Liu Ming

(CNOOCHuizhouRefineryCompany,516086)

Based on analysis of failure in copper corrosion test forhydrogenation LPG,the main causes were concluded to be the residual hydrogen sulfide in LPG and amine solution carried.The problem of copper corrosion of hydrogenation LPG was primarily solved through the measures of reducing the load of the desulfurization tower,making capacity expansion transformationfor amine regeneration system,increasing the washing and fine desulfurization facilitiesfor hydrogenation LPG,renovating sampling facilities of liquefied gas,and so on.

hydrogenation of LPG,copper corrosion,fine desulfurization

2015-05-18。

刘明,男, 2007年毕业于青岛科技大学化学工程与工艺专业,工程师,主要从事炼油技术管理工作。

1674-1099 (2015)04-0048-03

TE644

A