电子铜带精整工序表面质量缺陷的分析和改进

赵永林,李阁强

(河南科技大学,河南洛阳471003)

电子铜带精整工序表面质量缺陷的分析和改进

赵永林,李阁强

(河南科技大学,河南洛阳471003)

文章对电子铜带精整工序中易产生的三个表面质量缺陷进行了分析,结合生产实践,提出了有针对性的改进措施,提高了电子铜带产品的表面质量和成品率。

电子铜带;精整工序;表面质量

高精度电子铜带加工工艺一般为,热轧→铣面→冷轧→精整→剪切→包装入库,其中精整工序主要包括退火、酸洗、清洗、钝化等,厚度在1.5mm以下的薄规格带材在气垫式退火线上进行。该工序易产生的质量缺陷有,退火后性能不合格,带材表面存在刷纹、水迹、白点等质量缺陷。实际生产中,通过对炉子温度、带材速度等的精确控制,基本能避免带材退火性能不合格问题的发生,但在生产中经常出现带材表面质量缺陷,对电子铜带的成品率造成较大影响。由于精整工序位于整个电子铜带加工工艺尾部,在此处因表面质量缺陷而变成废品或降级使用,将造成物料、能源、人工、设备等各方面的极大浪费,甚至由此产生产品退换货现象,造成不可估量的经济损失,在客户中产生不良影响。因此,在目前市场对电子铜带产品表面质量要求不断提高的背景下,对带材表面质量缺陷的改善显得尤为重要,本文对电子铜带表面质量缺陷进行了分析,并提出改进措施。

1 带材表面质量缺陷

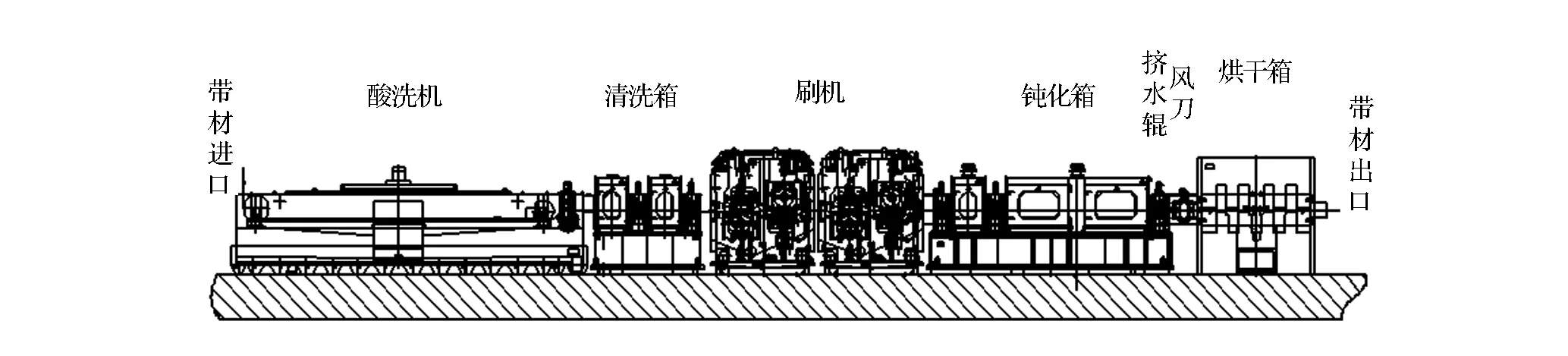

在精整工序的气垫式退火线中,对电子铜带表面质量缺陷影响较大的设备有[1]酸洗机、清洗机、刷机、钝化箱、挤水辊、风刀、烘干箱等。设备布置如图1所示。

图1 气垫式退火炉生产线精整工序部分设备布置图

酸洗机,主要用于去除铜带在炉内退火时表面形成的氧化物,同时也起到稳定带材表面状态的作用。

清洗机,用于清洗带材表面的脏物及残留的酸液,压力水通过喷嘴对带材上下表面进行冲洗,冲洗水循环使用。

刷机,用于刷掉带材表面的氧化物和残留的酸液,也利于稳定带材表面状态;每组刷机由刷子和支承辊成对使用。

钝化箱[2],循环使用的钝化剂采用喷淋方式与通过的带材进行反应,在铜带表面形成钝化膜,达到防锈的效果,钝化剂通常加热至50℃左右。

挤水辊,用于挤除铜带上下表面的钝化液,利于铜带表面快速干燥。

风刀,由风机将新鲜空气通过风刀吹向带材上下表面,将残留钝化液快速吹除。

烘干箱,用于将钝化后的带材表面快速干燥;烘干箱由加热器、新鲜空气风机、循环风机、喷嘴等组成,将加热后的空气通过喷嘴循环吹向带材上下表面,温度通常保持在80℃左右。

电子铜带在以上设备的处理过程中,易形成以下表面质量缺陷:

(1)刷纹,指精整后的带材表面存在的连续或有规律的间断刷状纹理,该质量缺陷对带材光洁度影响较大;

(2)水迹,指精整后的带材表面沿带材纵向呈线状或水滴状的水印痕迹;

(3)白点,指精整后的带材表面存在的针尖状点迹,且通常布满整个带材表面。

2 缺陷分析及改进措施

2.1 刷纹

2.1.1 产生的原因分析

(1)刷子本身的质量问题,如刷毛材质、直径、硬度及其编织方法和密度是否符合工艺要求;

(2)新刷的磨合状况,通常直接使用新刷进行带材刷洗时将不可避免的产生刷纹;

(3)刷子在运行过程中振动较大。

2.1.2 控制及改进措施

(1)按照刷子的制作工艺要求,加强对刷子供货的严格验收;

(2)新刷在正常使用之前,使用备用带对刷子按照正常生产转速进行运转磨合,通常需连续运行3~5h;

(3)在刷子安装前,需要对装配好的刷子和刷轴进行动平衡检测,满足规定要求;安装后检测刷子运行时的振动状况,看是否在规定范围之内,根据情况对刷子紧固装置进行调整。

通过以上措施,基本保证在视觉范围内看不到刷纹,满足了工艺质量要求。

2.2 水迹

2.2.1 产生的原因分析

(1)挤水辊挤水效果不好;

(2)风刀对带材表面的吹扫效果不好。

2.2.2 控制及改进措施

水迹主要是钝化后和烘干前对带材表面水分进行挤除和吹扫过程中产生的,所以要加强对挤水辊和吹扫风刀的调试工作。

(1)设备上原装挤水辊为Ф180mm×1000mm规格的钢芯胶辊,压下气缸规格为Ф100mm×50mm。根据生产实际运行情况,挤水辊挤压力不够,同时胶辊起不到吸水作用,导致挤水不均匀,且残留较多。

结合现场生产实际将压下汽缸更换为Ф125mm×50mm规格,增大挤压力;将钢芯胶辊改为同尺寸的新型3M辊,与橡胶辊相比,由于3M辊表面为不织布材料,因而具有多孔性、开放结构,可压缩性、抗划伤,便于维修、能修补,有自愈性、高摩擦性能的优点。因此使用3M挤水辊既能大幅提高带材表面的挤水效果,又能减少维修频次和时间;

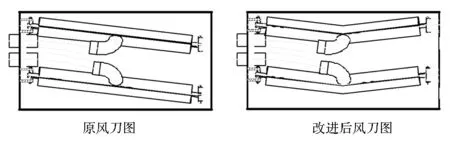

(2)将风刀结构形式进行改造,如图2所示。原风刀结构在带材速度超过80m/min时,由于风是朝一侧吹出残余水分,在一侧边部留有水迹不能吹除干净。改进后的风刀结构,风刀同时向带材两侧吹除水分,可加快带材表面残余水分的吹扫速度,通过在线100m/min带材极限速度检验,无残留水迹,完全满足工艺质量要求。

图2 风刀改进前后结构形式

2.3 白点

2.3.1 产生的原因分析

对带材表面白点成分进行实验检测,其成分为析出钝化剂或钝化剂与硫酸反应生成的沉淀物。对现场生产运行情况进行分析,一方面可能为钝化液配比参数不合适,溶解不够,导致钝化剂析出;另一方面可能为钝化剂污染,即酸洗后的带材表面残酸未冲洗干净,被带入钝化箱,将钝化液污染,导致部分污染钝化剂形成细粒状沉淀附着于带材表面。

2.3.2 控制及改进措施

(1)钝化液配比严格按照工艺执行[3],生产过程中及交接班时要观察钝化液质量,检查钝化液浓度,若浓度超出范围应及时进行稀释;发现钝化液浑浊要及时更换;

(2)加强对带材表面残酸的控制,避免或尽量减少残酸进入钝化箱。可对清洗箱进行改造,原清洗箱补水装置根据水位的升降靠电磁阀自动控制,清洗箱是一个自循环系统,清水喷射到带材表面,冲洗带材表面残酸,后又回流至箱内。随着生产的进行,箱体内水的含酸量不断增加,导致带材清洗效果不断下降,故增加一个手动常开进水管,进水量可根据生产实际情况进行调整,这样使箱内的水一直处于溢流状态,可将部分残酸带出,避免酸浓度不断升高。同时在保证残酸清洗的情况下尽量降低用水量,经过现场验证效果明显;

(3)若钝化箱内钝化液已被残酸污染,表面或箱壁甚至出现绿色漂浮物,要立即更换钝化液。在重新配置钝化液之前,对箱体进行彻底清洁,尤其是对箱壁上可能附着的绿色附着物进行彻底清除,防止其对新配的钝化液形成二次污染。

通过以上措施,单次配制钝化剂的使用由过去的平均三天到现在的平均半个月更换一次,并保证在钝化剂使用周期内带材表面无白点质量缺陷,同时由于钝化剂使用时间大幅延长,既降低了生产成本,又提高了生产效率,也降低了劳动强度。

3 结语

本文通过对气垫式退火生产线中,影响电子铜带产品表面质量的几个工序设备或因素进行分析,采取了有针对性的改进措施,经过现场生产实践效果显著,有效提高了产品成品率。其中有些措施看似简单,但却是在生产中一次次不断摸索改进中得来的,如对风刀改进、挤水辊压下缸的设计改进、清洗箱补水量的确定等等。在此感谢现场生产及维护师傅们的密切配合和支持。通过以上改进措施,基本上杜绝了刷纹、水迹、白点等表面缺陷的发生,对电子铜带产品表面质量和成品率的提高做出了重大贡献。

[1] 中铝洛阳铜业有限公司.容克气垫炉技术附件(内部资料).2008:31-33.

[2] 钟卫佳主编.铜加工技术实用手册[M].北京:冶金工业出版社, 2007: 872-872.

[3] 中铝洛阳铜业有限公司.容克气垫炉工艺说明(内部资料).2011:5-6.

Analysis and Improvement of Surface Quality Defects of Electric Copper Strip in Finishing Process

ZHAO Yonglin, LI Geqiang

(Henan University of Science and Technology, Luoyang 471003, China)

The paper analyzed three common surface quality defects of electric copper strip in finishing process; it put forward targeted improvement measures in combination with actual production, thereby improving surface quality and production yield of electric copper strip.

electric copper strip; finishing process; surface quality

2015-02-02

赵永林(1979-),男,在读工程硕士,工程师,主要从事铜加工行业气垫式退火炉、精轧机等设备的管理维护工作。

TG339

B

1671-6795(2015)05-0037-03