油水界面低密度选择性堵剂的性能评价

韦 雪

(中国石化胜利油田分公司石油工程技术研究院三采所,山东东营 257000)

油水界面低密度选择性堵剂的性能评价

韦 雪

(中国石化胜利油田分公司石油工程技术研究院三采所,山东东营 257000)

室内研制出了油水界面低密度选择堵剂体系,其配方组成为:超细水泥、增渗剂、骨架桥接剂、密度调整剂、悬浮分散剂、减水剂、缓凝剂。根据矿场要求,对优化后的堵剂配方进行了评价。测试了水固比对油水界面低密度选择堵剂体系析水率、抗压强度的影响,缓凝剂对体系流动性的影响;密度调整剂加入量对体系密度及流动性的影响,得出油水界面低密度选择堵剂体系合适的配方:超油水泥+3%增渗剂+骨架桥按剂+0.1%悬浮分散剂+0.1%~0.4%缓凝剂+0.3%~0.6%减水剂+密度调整剂。

油水界面 选择性堵剂 性能评价 抗压强度 超油水泥

随着油田开发的不断深入,油井同时出砂、出水日益严重,强注强采更加剧了这一矛盾。现有的方法是采取各种的防砂、堵水措施,必然使实施费用增加,而作用却不明显。这是因为防砂、堵水所用的处理剂作用机理不一样,并且用多种工作液重复处理一段井段,会对地层造成一些无法预料的永久伤害。根据化学防砂的作用机理,采用油水界面低密度选择性堵剂超细水泥浆体系防砂技术,其成本明显低于树脂防砂。特别是水泥本身作为堵水材料已经得到广泛应用,因此,采用多功能型工作液来解决油田勘探开发中存在的问题,其优越性显而易见。同时,通过调节水泥浆配方组成,可增强渗透水泥石耐腐蚀的能力,延长有效期限;还可酸化解堵进行多次作业,尤其是对于存在空洞和裂缝的地层,可先挤注可渗透水泥浆封堵空洞和裂缝,这样不但使地层的原始结构得到恢复,而且还具有一定渗透性,能一步挤注水泥浆封固出砂层位,尽力恢复地层的原始状态。

1 实验部分

1.1 原料及仪器

G级超细水泥;增渗剂:密度2.7 g/cm3,粒径0.15~0.20 μm;骨架桥接剂:硅溶胶;密度调整剂:密度0.7 g/cm3,粒径20~200 μm;悬浮分散剂[1]:耐温型磺化醛酮缩合物;减水剂:丙烯酰胺、丙烯酸、N,N-二甲基丙烯酰胺、AMPS四元共聚物;缓凝剂:羟基羧酸盐类。

电子天平,电动搅拌器,电热鼓风干燥箱和MCR101流变仪。

1.2 实验方法

1.2.1 水泥浆的配制

称取一定量的微细水泥,加入其他处理剂,混合均匀(若处理剂为液体,则直接加入水中),并取适量的水放入混合容器中,搅拌器以低转速(4 000 r/min)转动,在15 s内加入水泥混合材料。再盖上搅拌器在高速(12 000 r/min)下继续搅拌35 s,水泥浆体即可配成。

1.2.2 模具的准备

将模具的内表面和接触面均匀地涂上一层黄油,在模具外表面、密封盖的丝扣处也涂上黄油,使其能够良好密封。涂好黄油后,为使模子表面光滑,去掉过剩的黄油,另在模具与底扳的外接触线涂一层黄油。

1.2.3 水泥浆自由水析水率的测定

将配制好的水泥浆注入稠化仪中,在指定温度(实验温度为130 ℃)下稠化20 min,高速搅拌35 s,倒入干燥的250 mL的量筒中,静置2 h,测定浆体上部析出的自由水,用析出自由水的体积除以水泥浆的体积,可到水泥浆的自由水析水率。

API规定一般G级油井水泥的自由水析水率不得超过1.4%。

1.2.4 抗压强度的测定

将配制好的水泥浆放入准备好的模具中,在指定的温度和压力下,养护所需要的时间。取出后经过一定的加温处理,并将两端面研磨平,不允许有缺损或裂纹,测定前必须将试样表面的杂质颗粒清除干净。再用压力机进行破碎实验,进行计算即可得到水泥浆凝结后的抗压强度。

式中,Zr为试样抗压强度,MPa;F为试样压碎时的载荷,N;A为试样截面积,cm2。

1.2.5 黏度的测试

油井水泥浆是以水为连续相,水泥颗粒为分散相的高浓度的悬浮体系。当水泥和水混合拌浆时,由于水泥颗粒间的静电作用而在水泥浆中形成絮状的结构。同时水泥浆体系的黏度与体系内粒子的聚集状态有关,与体系内固含量或分散相所占体积有关。高浓度悬浮体系,可根据爱因斯坦方程测其体系的黏度。

μ=μ0(1+2.5φ)

式中,μ为分散体系的黏度;μ0为基础液体黏度;φ为分散相体积系数。

2 结果与讨论

2.1 液固比对堵剂体系析水率和抗压强度的影响

配制液固比[2]为0.5~4的油水界面低密度选择性堵剂体系。测试不同液固比条件下,形成堵剂体系的析水率和抗压强度见表1。

表1 不同水固比条件下析水率及抗压强度

从表1可以看出,液固比越小,析水率越小,体系越稳定。当液固比≤1.3时,体系不析水。随着堵剂体系中固体用量的逐渐增多,越来越多的增强剂被碱溶掉在水泥石内部形成大量孔隙,当反应进行到一定程度时,碱溶液0H-被消耗完全。此时再增加固体物质含量相反不但不能形成更多的孔隙,反而会以细小的颗粒物质填充到水泥石孔隙中减小其孔隙率,引起渗透率的急剧下降。同时,测试结果也表明,液固比越大,流动性越好,但固化后的抗压强度越差;液固比越小,流动性越差,但固化后的抗压强度越好,因此在保证体系固化后强度的条件下,体系的液固比控制在1.3以下。

2.2 增渗剂对油水界面低密度选择性堵剂体系的抗压强度的影响

在养护温度为130 ℃,养护时间为48 h,养护压力20 MPa条件下,保持体系其他成分不变,测试增渗剂不同用量对油水界面低密度选择性堵剂体系的抗压能力的影响,结果见图1。

图1 增渗剂与水泥石抗压强度的关系

从图1可以看出,随着增渗剂用量不断增加,水泥石的抗压强度逐渐下降,但是下降的趋势比较平缓。抗压强度下降是因为随着水泥石的渗透率增大,水泥内部的空隙增多,所以其抗压强度相应降低。为了保证堵剂既有良好的注入性能,又能保证其抗压强度,增渗剂用量(占体系的体积分数)控制在2%~4%。

2.3 缓凝剂对体系流动性的影响

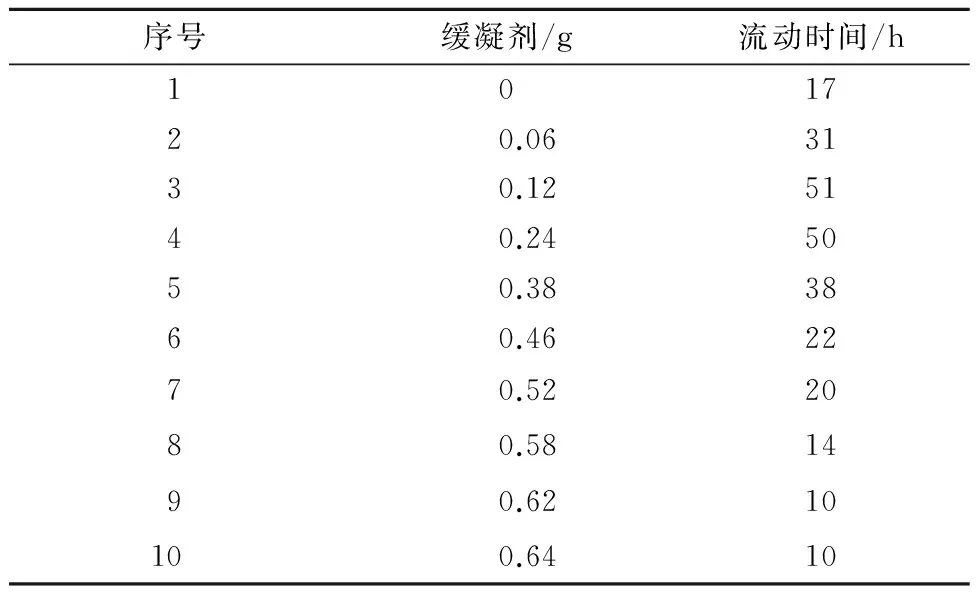

保持体系的其他成分不变,调整缓凝剂的用量,测定不同质量的缓凝剂对体系流动性的影响。测试结果见表2。

表2 缓凝剂对体系流动性的影响

随着缓凝剂用量的增加,体系的可流动时间先增加后减小。这是因为水泥凝胶体凝聚过程的发展取决于水泥矿物的组成和胶体粒子间的相互作用,同时也取决于水泥浆体中电解质的存在状态。如果胶体粒子之间存在相当强的斥力,水泥凝胶体系将是稳定的,否则将产生凝聚。电解质能在水泥矿物颗粒表面构成双电层,并阻止粒子的相互结合,所以随着缓凝剂质量的增加,体系的流动性变好;但是当缓凝剂加到一定的量时,电解质过量,双电层被压缩, 粒子间的引力强,水泥凝胶体开始凝聚。此时,增加缓凝剂量的,体系的可流动性降低。因此,缓凝剂存在合适的用量,当用量为0.1%~0.5%(0.06~0.30 g)时,体系的流动性较好。

2.4 减水剂对体系流动性的影响

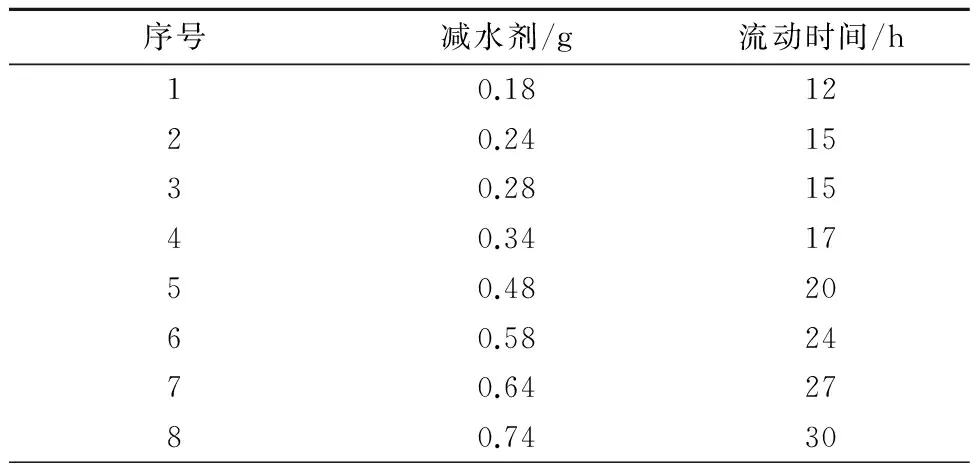

保持体系的其他组分不变,调整减水剂的用量,测定减水剂不同用量对体系流动性的影响,测试结果见表3。

表3 减水剂对体系流动性的影响

由表3可见,随着减水剂用量增加,体系的可流动时间增加,可泵性增强。这是因为:加入减水剂后,减水剂分子能定向吸附于水泥颗粒表面,使水泥颗粒表面带有同一种电荷(通常为负电荷),形成静电排斥作用,促使水泥颗粒相互分散,絮凝结构破坏,释放出被包裹部分水,参与流动,从而有效地增加水泥的流动性;同时减水剂中的亲水基极性很强,致水泥颗粒表面的减水剂吸附膜能与水分子形成一层稳定的溶剂化水膜,这层水膜具有很好的润滑作用,能有效降低水泥颗粒间的滑动阻力,从而使水泥流动性进一步提高。流动时间一般控制在24 h之内,减水剂添加量在0.18~0.50 g就可以满足现场对流动性要求。

2.5 密度调整剂加入量对体系密度及流动性的影响

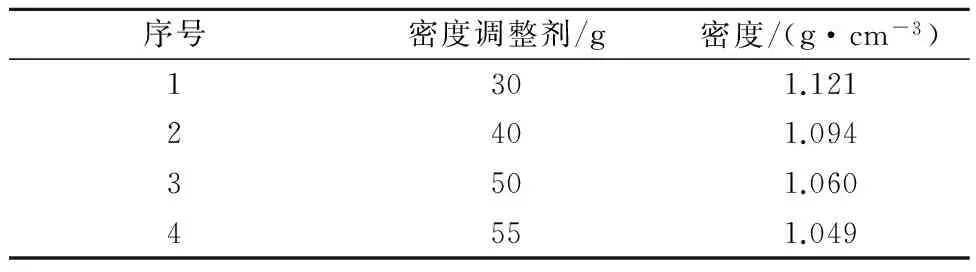

2.5.1 密度调整剂对体系密度的影响

保持体系的其他成分不变,调整密度调整剂的用量,测定不同质量的密度调整剂对体系密度的影响,试验结果见表4,堵剂形态见图2。

表4 密度调节剂对体系密度的影响

由表4可知,体系的密度随密度调整剂质量的增加而减小,密度调节剂的加入对改善体系密度起到了良好的调节作用。

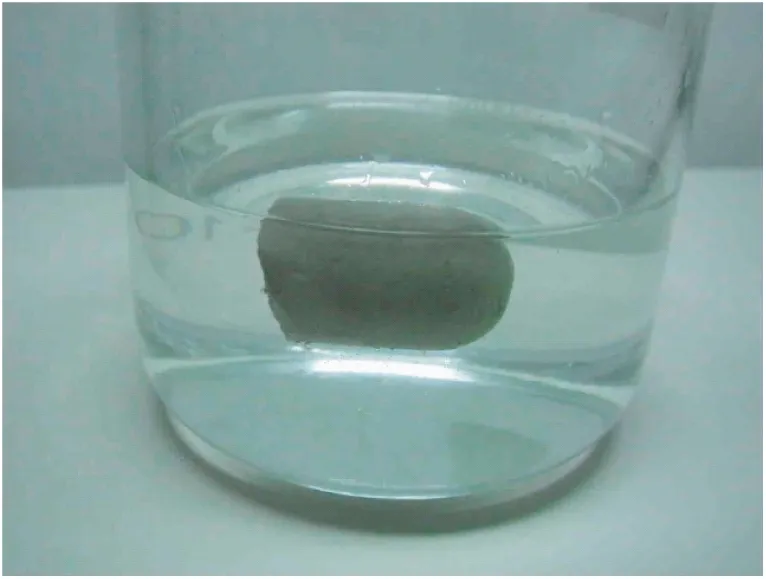

图2 密度调节剂加入后形成的堵剂

2.5.2 密度调整剂对体系流动性的影响

保持体系的其他成分不变,调整密度调整剂的用量,测定不同质量的密度调整剂对体系流动性的影响,试验结果见表5。

表5 密度调整剂对体系流动性的影响

由表5可知,增加密度调整剂质量会致体系的可流动时间先减小后增加。经过调研文献,发现密度调整剂很容易在彼此之间滚动,这使得使用体系具有较低的黏度,较好的流动性,且随着密度调整剂质量的增加,体系的流动性越好。因此,试验结果与文献不符,需要进一步研究。从试验结果来看,综合考虑,密度调整剂用量应控制在40~58 g。

3 结论

1)油水界面低密度选择性堵剂配方优化为:超细水泥+3.0%增渗剂+骨架桥接剂+0.1%悬浮分散剂+0.1%~0.4%缓凝剂+0.3%~0.6%减水剂+密度调整剂。控制水固比在1.3以下。温度130 ℃,体系的抗压强度能够大于6.5 MPa,体系的流动性能良好,析水率几乎为0。

2)油水界面低密度选择性堵剂具有初始黏度低的特点,在未形成稳定结构时,其初始黏度均在100 mPa·s以下,具有良好的注入性能。

[1] 顾军.我国常用水泥外加剂的现状[J].石油与天然气加工,1995,24(4):283.

[2] 孙富全,侯薇,靳建洲,等.超低密度水泥浆体系设计和研究[J].钻井液与完井液, 2007,24(3):31-35.

The Performance Evaluation of the Oil-Water Interface Low Density Selective Plugging

We Xue

(OilProductionResearchInstituteofShengliOilfieldCompany,Sinopec,Dongying,Shandong257000)

The oil-water interface low density selective plugging agent system have been successfully developed indoor. The formulation composition includes superfine cement, permeability-increasing agent, skeleton bridging agent, density-adjust agent, suspended dispersant, water reducing agent and retarder. Based on the requirements of the mine, the optimized plugging agent formula is evaluated. The effect of water-solid ratio on the drainage rate and its the compressive strength of the oil-water interface low density selective plugging agent system & the effect of the retarder on liquidity & the effect on the density and liquidity after adjusting of the amount of density-adjust agent to the system have been tested successively, finally the optimized ingredient of the oil-water interface low density selective plugging agent: superfine cement,3.0% permeability-increasing agent, skeleton bridging agent, 0.1% suspended dispersant,0.1%~0.4% retarder,0.3%~0.6% water reducing agent and density-adjusting agent.

oil-water interface; selective plugging agent; performance evaluation; compressive strength; superfine cement

2015-05-13。

韦雪,本科,从事三次采油、堵水调剖的研究工作。