立辊轧机的设计计算

杨 霞

(中色科技股份有限公司,河南 洛阳 471039)

立辊轧机的设计计算

杨 霞

(中色科技股份有限公司,河南 洛阳 471039)

文章主要介绍了立辊轧机力能参数及其主要零部件的设计计算过程,并结合实际项目给出具体的计算方法,供设计参考。

立辊轧机;力能参数;计算

随着国民经济的快速发展,铝合金在航空、汽车制造、轨道交通、船舶及化工等领域广泛应用,铝加工工艺逐步向宽幅、高强度、高表面质量方向发展。铝热轧机组作为重点加工设备,机型也在不断完善成熟。其中,立辊轧机主要用于板材侧边轧制,可有效防止轧件边部产生鼓形和裂边,并能控制宽展,获得宽度均匀、边缘整齐的板带材。要实现立辊轧机良好的侧边轧制功能,设计时需要充分考虑力能、强度、刚度和响应速度等各方面因素。本文结合实际项目对立辊轧机各组成部分进行方案选型、力能计算及主要部件的强度校核。

1 立辊轧机的结构组成及主要技术参数

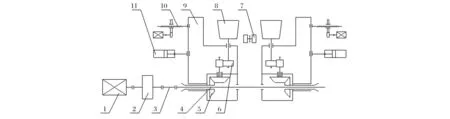

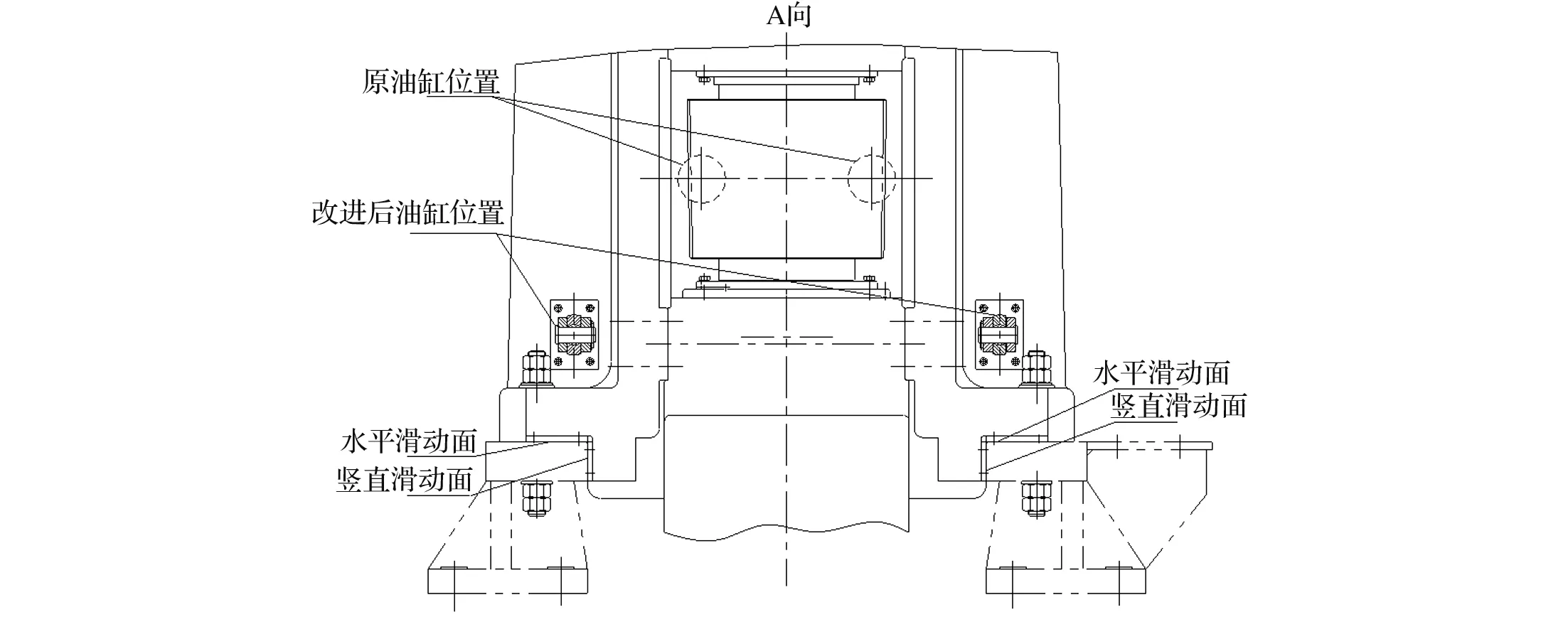

铝板带热轧机组中,立辊轧机通常装设在加热炉上料辊道与粗轧机座之间,尽量靠近轧机。根据各机组的不同需求,立辊轧机的结构形式也会有所差别,主要由机架装配、轧辊装置、传动装置、开口度控制装置等组成(图1)。轧辊装置及压下装置安装在4根焊接横梁组成的机架中,轧辊装置由立轧辊和两侧轴承座组成,能实现快捷方便的换辊。主传动装置电机通过标准减速箱传动花键轴,再传动锥齿轮减速箱带动立轧辊旋转。开口度控制为电机带双螺母丝杆形式,通过平衡油缸实现回程动作。另外还配有轧辊润滑及检修平台等辅助设施。

结合已经投产的某热轧机组项目,立辊轧机主要技术参数如下:

最大轧制力:3000kN

轧辊直径:750mm

轧制速度:75/120m/min

1-电机;2-减速机;3-联接轴;4-花键轴;5-圆锥齿轮;6-圆柱齿轮;7-过渡辊;8-立轧辊;9-机架;10-丝杠;11-平衡油缸图1 立辊轧机结构示意图Fig.1 Layout of vertical rolling mill

轧辊间开度:950~2000mm

立辊开合速度:20mm/s

2 主传动部分的相关设计计算

2.1 主传动电机及速比的确定

为简化计算,可将立辊轧制过程视为简单轧制,且暂不考虑轧辊轴承处摩擦力矩,则驱动一个轧辊的力矩MK等于轧制力矩Mz[1]:

式中:P—轧制力,kN;

C—力臂系数;

R—轧辊半径,mm;

h1—轧件出口宽度,mm;

△h—压下量,mm。

对于该立辊,各参数取值为P=3500kN(机组条件是3000kN,考虑料头料尾硬化系数将其放大),R=375mm,h1=1640mm,△h=10mm,代入式(1)(2)求得MK=151305N·m。

驱动两个轧辊的力矩MK∑=2MK=302610N·m;

主电机功率:

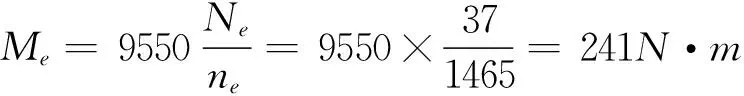

电机额定扭矩Me为:

式中,Ne为电机额定功率,Ne=755kW;ne为电机额定转速,ne=598r/min。

综合考虑电机、标准减速箱、齿轮箱,总速比定为i=20.25;其中,标准减速箱速比i1=11.2,2个对称布置的伞齿轮速比都为i2=1.807,电机使用过载系数k=25.09/20.25=1.24。

2.2 减速箱出轴的计算

根据主要承受转矩的轴最小轴径计算公式[2]:

式中,T为轴受的转矩,N·m;T=Me·i1·k=12060×11.2×1.24=167489N·m;τ为轴材料的剪切强度,MPa。

查材料性能表,考虑安全系数取τ=55MPa,代入式(4)求得d=249.31mm;由于电机过载时间短,圆整取d=250mm。

2.3 花键轴的计算

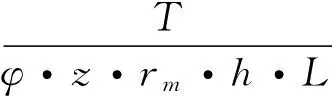

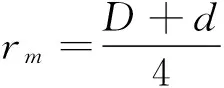

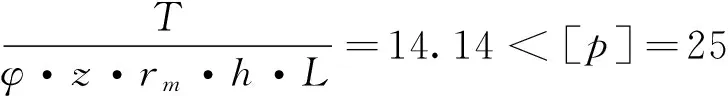

花键连接的强度校核。在动连接情况下,花键连接的主要失效形式是齿面的磨损,因此设计中主要进行连接耐磨性的计算。花键连接的强度条件为:

式中,T—花键轴受的转矩,N·m;

φ—各齿载荷分布不均系数,一般取φ=0.7~0.8;

z—花键齿数;

L—键齿的工作长度,mm;

[p] —许用压强,MPa。

3 压下装置的相关设计计算

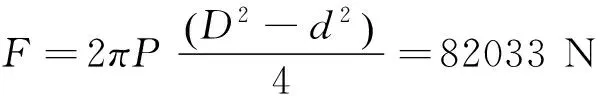

3.1 平衡油缸的设计与计算

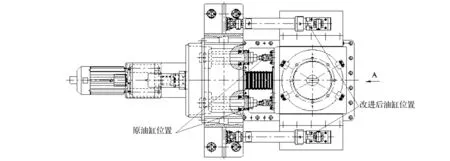

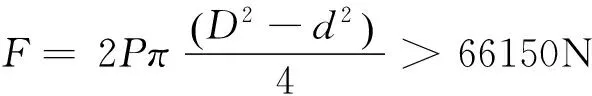

压下装置压下时,由丝杠推动立辊机架作闭合运动,平衡缸杆腔受力反方向拉住机架,消除丝杠(10)与螺母螺纹副之间的间隙,使立辊稳速前进。此时P=F+f,其中F为平衡油缸的拉力,f为立辊机架与轨道的摩擦力,P为丝杠推力;压下装置打开时,丝杆先退回,平衡缸拉住机架使立辊向打开方向行走。此时F=f,其中F为平衡油缸的拉力,f为立辊机架与轨道的摩擦力。

以上受力分析的前提是,油缸拉力F与摩擦力f的水平作用线重合,因此,设计时拉力F与摩擦力f的作用点应尽量靠近。否则,若在水平方向上,油缸拉力离摩擦力f的作用点太远,滑动架上会产生偏载力矩,增大轨道竖直滑动面的摩擦力。

原有项目油缸设计不合适,导致现场立辊开合时易卡阻,本项目设计时对受力点进行改进(图2),现场使用效果良好。

图2 油缸设计对比图示Fig.2 Comparison of hydraulic cylinder positions before and after modification

3.2 确定作用于压下螺丝上的最大力P0

P0=F+f,其中,F为平衡油缸的拉力,f为立辊机架与轨道的摩擦力,f≈66150N。

3.3 单个压下螺丝工作时受静力矩Mj的计算

式中,dp—螺纹的平均直径mm;

φ—螺纹中的摩擦角;

α—螺纹中的导角;

μ2′—压下螺丝端部与球面垫的摩擦系数;

d3—压下螺丝端头直径mm;

初选dp=148 mm,φ=5°43′,α=1°58′, μ2′=0.18g,d3=130 mm;代入计算得出Mj=1317 N·m。

3.4 驱动每个压下螺丝所需功率N的计算

式中,i为从电机至压下螺丝间的速比;η0为压下传动装置总的传动效率;n为电机转速r/min。

初选i= 16.39,η0= 0.9,n= 1500 r/min;代入计算得出MDj=89.282 N·m,N=13.74 kW(驱动2个压下螺丝需2N=27.5 kW)。

选用电机YTSZ200L2-4(37 KW /1465r/min),减速器DLR08-280,i1=5.28;确定传动齿轮箱内齿轮速比为i2= 3.1034。

3.5 压下电机所需提供的最大扭转力矩MDmax的计算

式中,GD2—折算到电机轴上的传动装置中全部旋转零件的飞轮力矩之总和N·m2;

dn/dt—电机的角加速度(r/min)/s,一般取n=200~600(r/min)/s。

3.6 压下速度V的核算

式中,n为电机额定转速,r/min;i为从电机至压下螺丝间的速比;s为压下螺丝螺距,mm。

4 结束语

本文对立辊轧机的结构组成做了简要描述,结合具体项目,对立辊轧机的力能参数和重要零部件进行了较详细的设计计算,各参数均满足机组的设计要求,该设备已成功投产,运行状况良好。

[1] 洛阳有色金属加工设计研究院.板带车间机械设备设计(上册)[M].冶金工业出版社.1983.

[2]成大先.机械设计手册第2卷(第四版)[M].化学工业出版社.2002.

[3]成大先.机械设计手册第1卷(第四版)[M].化学工业出版社.2002.

[4]黄华清.轧钢机械[M].冶金工业出版社.1979.

Study of Design and Calculation of Vertical Rolling Mill

YANG Xia

(China Nonferrous Metals Processing Technology Co., Ltd., Luoyang 471039,China)

The paper presented the design and calculation of mechanical parameters and main components for vertical rolling mill; it demonstrated specific calculation methods by combining with a case history, thus providing references for designers.

vertical rolling mill; mechanical parameters; calculation

2014-11-14

杨霞(1982-),女,工程师,主要从事冶金设备机械设计工作。

TG333.7

A

1671-6795(2015)02-0057-04

- 有色金属加工的其它文章

- 超声波探伤在铝合金中厚板检测中的应用

- 6082铝合金型材生产工艺研究