双钢棒新式阴极节能电解槽二次启动无边部料焙烧方法初探

文胜毅

摘要:双钢棒新式阴极节能电解槽在停槽后启动采用焦粒-石墨粉混合料焙烧,传统的装槽方式导致焙烧过程中部温度过高,造成电解槽中部破损,边部温度偏低。文章通过对二次启动双钢棒新式阴极电解槽装槽方式采用边部无填充料和减薄中部焙烧介质替代传统的填充料围堰装槽方式,实现了电解槽边部得到充分焙烧,优化了电解槽的焙烧效果。

关键词:双钢棒新式阴极节能电解槽;无填充料;焙烧介质;装槽方式;焙烧效果 文献标识码:A

中图分类号:TF821 文章编号:1009-2374(2015)25-0071-02 DOI:10.13535/j.cnki.11-4406/n.2015.25.035

某企业电解铝200kA系列预焙电解槽在推广使用双钢棒新式阴极节能电解槽后,由于市场及企业用电价格偏高,在2014年年初被迫进行了系列停槽,由于外部条件的改善,2014年下半年对该系列进行复产。该系列212台电解槽中存在有不同阴极类型的电解槽,在初期启动过程中都使用传统的边部填充料围堰方式进行装槽焙烧,后发现双钢棒新式阴极节能槽启动后电解槽异常温度点较多,焙烧过程电解槽内温度分布十分不均匀。针对余下的19台双钢棒新式阴极节能槽的二次启动重新进行研讨后决定在启动过程中改变传统的边部填充料围堰方式,使用无边部料和减薄中部焙烧介质的焙烧方法对此类电解槽进行焙烧启动,以实现减少电解槽早期变形和破损,达到恢复生产后指标优化和延长槽寿命的

目的。

1 电解槽焙烧启动情况比较

2014年8月前采用传统的边部填充料围堰方式焙烧启动和2014年8~10月使用无边部料焙烧方法焙烧启动,两者之间在槽壳温度及阴极钢棒温度上有较大的差异,通过使用无边部料焙烧和减薄中部焙烧介质方法焙烧的效果较好。具体差异情况对比见表1:

由表1可以看出,装槽方式改变后焙烧启动的温度异常点明显减少,无漏槽产生。

2 电解槽槽体温度异常的原因

2.1 温度升高时电解槽内衬材料的变化

电解槽内衬由炭素阴极、炭素边部人造伸腿、硅质保温绝热材料、氧化铝防渗料、导电阴极钢棒以及钢质外壳等材料组成,在温度升高过程由于各种材质的膨胀以及受到热应力作用的各种挤压很容易导致内衬材料的损坏。

由于电解槽内衬表层以及高温区域内衬主要材质为炭素材料,炭素材料的膨胀率与温度的关系由式(1)计算得出。

以下是碳质材料膨胀率与温度的关系:

由式(1)可以看出碳质材料的膨胀率与温度变化梯度成线性影响关系,不同温度的膨胀率是不同的。

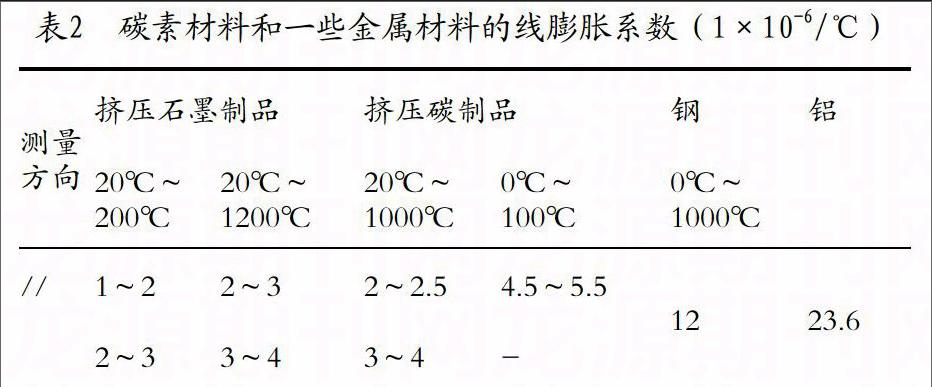

碳质材料的膨胀系数还与其方向有关,有各向异性特性,在同一温度下垂直方向膨胀较大。表2为碳质材料测量方向的膨胀率和一些金属的膨胀率对比表。

所以在温度不均的情况下,电解槽内衬变形是很不均匀的,为减少这种变形的不均匀只有减少槽内温度分布的不均匀才能实现。

2.2 温度升高时电解槽内衬材料热应力的变化

由于电解槽内内衬材料安装于固定的钢质槽壳内,各预留伸缩空间是均匀分布的,当局部温度过高,此部位的膨胀过大,热应力也会更大,超过预留间隙,会导致温度异常位置出现挤压破损。

碳质材料的热应力与膨胀系数存在如下关系:

R=Pλ/(α·E·cp·Dv) (2)

R?=λ·P/(α·E) (3)

式中:

R——抗热震性指标

R?——耐热冲击系数

P——抗拉强度,MPa

α——线形膨胀系数,1/℃

E——杨氏模量,MPa

λ——热导率,W/(m·K)

cp——定压比热容,kJ/(kg·K)

Dv——体积密度,g/c

2.3 温度升高时二次启动双钢棒新式阴极节能电解槽的变化

采用焦粒-石墨粉混合料的焙烧方式中铺设的焦粒-石墨粉混合料是焙烧槽产生的主要热源之一,只要保证混合料均匀铺设,阳极碳块与混合料充分接触,阴极表面的热量就会均匀产生,除此之外,焙烧过程中阴极碳块和阳极碳块也作为发热体产生热量。双钢棒新式阴极节能电解槽通过阴极钢棒的开缝抑制电流从槽边部流通减少边部阴极电流密度而增加槽中部电流密度,这导致了阴极本体产生热源的不均衡,中部多、边部少,为抑制此情况采取了减薄中部焙烧介质降低发热电阻实现纵切面各点发热量均衡。

而人造伸腿、人造伸腿与阴极碳块接触面以及人造伸腿与边部内衬之间的接触面上因为基本没有电流通过,所以此部分温度的上升主要通过焦粒-石墨粉混合料的焙烧介质及阴、阳极产生的热量通过对流、辐射、传导使得侧部人造伸腿得到充分的焙烧。传统的装槽方式在人造伸腿上填充电解质和冰晶石等物质后,达到人造伸腿的热量被电解质和空气等不良导体隔阻,焙烧初期热量获取很大程度上通过填充的电解质缝隙间对流传递,因此获得的能量较少,温度上升较慢,造成阴极碳块与人造伸腿温差较大,而通过无边部料焙烧方法去除了热源到达边部的隔阻,使得温度上升与热源之间差异更小,降低了电解槽内衬材质的膨胀和热应力。

3 过程控制的比较

无边部填充料和减薄中部焙烧介质的装槽方式(下简称为新型方式)与传统装槽方式过程差异对比如下:(1)新型方式焦粒-石墨粉混合料厚度中部混合料5mm,逐渐过渡到边部的15mm,而传统方式混合料厚度为均匀的10mm左右;(2)新型方式电解槽侧部取消传统装槽时填充于人造伸腿之上的电解质块、碳酸钠和冰晶石填充物,采取无填充料方式。侧部人造伸腿采用铁板或石棉板阻隔,避免热量直接辐射,中间置空,在阳极中缝和侧部用石棉板覆盖,极上用冰晶石覆盖,以减少散热,启动前将铺设的铁板或石棉板拆除,而传统方式除了中间置空覆盖铁板外边部按照冰晶石、碱、电解质块和再覆盖冰晶石的装料方式进行;(3)新型方式当阴极表面温度达到850℃以上时达到湿法启动要求。将铺设的铁板或石棉板拆除后检查人造伸腿在焙烧过程中发生的裂纹情况,若有则采取针对性处理措施,而传统方式只拆除中缝铁板,因为有填充料遮挡无法观察边部人造伸腿是否产生裂纹;(4)新型方式按要求灌入电解质后,沿电解槽侧部人造伸腿均匀添加一定量的氟化钙和纯碱,调整电解质成分,而传统方式不在此时调整电解质成分;(5)焙烧启动的效果对比看新型方式的焙烧升温曲线比起传统方式效果更好。焙烧升温曲线见图1所示(429#为新型方式焙烧槽,427#为传统方式焙烧对比槽):

4 不足之处

(1)由于电解槽边部无填充料,用石棉板等覆盖不够严密,局部阳极有氧化现象;(2)启动时需要的液体电解质量较大,准备液体电解质难度大。

5 结语

经过生产实践,采用无边部料和减薄中部焙烧介质的焙烧方法对双钢棒新式阴极节能电解槽进行焙烧二次启动后,未发生电解槽因焙烧启动漏槽事故;电解槽槽壳及阴极钢棒温度异常状况大幅度好转,电解槽的焙烧取得较好的效果。

(责任编辑:黄银芳)