浅谈FDM打印机的误差分析与3D模型质量优化

朱静 伍冯洁 韩晓英 黄文恺 吴羽

(广州大学 实验中心,广州 510006)

3D打印技术是依托于信息技术、精密机械以及材料科学等多学科发展起来的尖端技术。其学术名称为快速成型技术 (RP:Rapid Prototyping Manufacturing),也叫增材制造技术 (AM:Additive Manufacturing),诞生于上世纪80年代。3D打印技术的整个制造过程包括3个主要环节:前端数据获取 (3D扫描或建模),中端数据加工处理 (计算机软件辅助),后端产品打印 (3D打印生成)。传统制造过程与之相对应的两种技术是切削和铸塑。相比这两种技术,3D打印技术 (增材制造)有明显的优势,那就是既不像切削那样浪费材料,也不像铸塑那样要求先制作模具。一次成型,快速个性化定制是它的重要特点,这在小批量,多品种 (个性化)的生产中占有非常大的优势,亦使生产制造得以向更广的人群范围延伸。

目前市面上大多数的3D打印机都是基于熔融沉积制造 (FDM)技术进行制造生产的,随着技术的更新换代和制造成本的下降,基于此技术的3D打印机会逐渐进入平常家庭的使用范围。FDM成形技术之所以能得到快速发展,主要是因为该技术变杂性低,成本低廉,软件开源,易于推广[1]。但基于该技术的3D打印快速成形制造在原理性、数据处理及打印过程中会产生各种误差,导致模型精度下降。文中对熔融沉积成形的3D打印成形过程中,由于喷头温度和平台温度、挤出速度、填充速度、成形时间和摆放方式等因素对模型质量的影响进行了研究,提出了提高成形件精度和表面质量的系列措施,这对改善模型质量具有一定的指导意义。

1 基于FDM的3D打印技术简介

熔融沉积打印技术 (FDM)是将丝状的热熔性材料加热融化,同时三维喷头在计算机的控制下,根据截面轮廓信息,将材料选择性地涂敷在工作台上,冷却后形成模型。如图1所示,技术原理主要表述为:生物降解塑料聚乳酸 (PLA)等热熔材料通过挤出机被送进可移动加热喷头,在喷头内被加热熔化,喷头根据计算机系统的控制,让喷头沿着零件截面轮廓和填充轨迹运动,同时将半熔融状态的材料按软件分层数据控制的路径挤出并沉积在可移动平台上凝固成形,并与周围的材料粘结,层层堆积成形。

该技术主要优点在于:1)价格低廉、易于实现;2)以绿色无毒材料为原料 (如PLA材料等);3)成形速度快,可进行复杂内腔的制造 (如PLA等材料热变化不明显,零件翘曲现象不明显);4)成本较低。其主要缺陷主要表现在:成型件表面会出现阶梯效应,表面精度较低,需要后处理,复杂零件更需要打印支撑。

图1 FDM成形技术示意图

2 FDM模型打印质量的误差分析

3D打印遵循的是加法原则,这与传统的制造业去除材料加工技术不同。在制造零件前必须首先设计出所需零件的三维模型,然后根据工艺要求,利用处理软件将该模型离散为一系列有序的单元,通常在Z轴向上将其按一定厚度进行分层,把原来的三维CAD模型转化为一系列的层片;再根据每个层片的轮廓信息,输入加工参数,自动生成数控代码;最后由成形系统成形一系列层片并自动将它们联接起来,得到三维实体。

目前因该技术的3D打印快速成形制造在原理性、数据处理及打印过程中产生各种误差,导致模型精度下降。下面将对3D打印快速成形制造技术在进行快速制造过程中产生的误差进行详细的分析[2],以便后续针对各种因素进行打印质量的优化。

1)建模数据处理产生的误差。在模型零件建模完成之后,需要将其进行数据方面的转换,目前应用最为广泛的就是STL格式文件,主要是用小三角面片来近似的逼近任意曲面模型或者实体模型,能够较好的简化CAD模型的数据格式,同时在之后的分层处理时,也能够较好的获取每层截面轮廓上的相对于模型实体上的点。所以在用建模软件输出STL文件时需要确定精度,也就是模拟原模型的最大误差,选择适合的误差,可兼顾效率和精度两方面的要求。另外,对模型进行分层处理的过程中也会产生一定的误差,这种误差属于原理性误差。分层处理是在STL文件转换之后,把STL格式文件导入3D打印处理软件进行逐层切片处理。因为分层具有一定的厚度,对微小的结构进行分层时难免会产生数据的丢失,导致成形件形状和尺寸上的误差。

2)打印过程中的误差分析。加工设备自身都存在着一定的误差,机器本身造成的是成形件的原始误差。成形平台误差分为XY水平方面误差和Z方向误差。水平方向的误差主要是由于打印平台不平引起的。平整度不够的成形平台会影响模型底层制造的扫描和填充,而底层的成形质量是模型整体成形质量的保证。而Z方向误差,主要体现在对铺层厚度的影响。因为快速成形技术是基于层层堆叠制造的加工工艺,所以层高是影响模型表面质量的最直接因素,并将直接影响到成形件的精度。

同时,在打印过程中,喷头工作都存在开启延时和关闭延时。打印过程开始时,喷头接受指令进行送丝,但丝料不会立刻从喷嘴挤出,这是因为成形材料要经历加热过程变成熔融态,接着熔融态的材料填满加热腔体,最后通过持续送料产生的压力才会将材料挤出,该过程的间隔即为开启延迟时间。另外,当成形完成,喷嘴停止送料时,喷嘴里的熔融材料在压力的作用下,仍会继续挤出一段时间才会停止出丝。该段时间间隔即为关闭延迟时间。开启延时和关闭延时都会对模型的表面质量造成影响,出现层面轮廓缺失或者成形结束后在模型表面形成瘤状物。目前市面上许多厂家对喷嘴结构进行了改进,这在一定程度上降低了延时效应造成的影响。

3)参数设置对精度的误差影响。对模型精度影响较大的参数,主要包括成形温度、挤出速度、打印速度及延迟时间等[3]。成形温度包括挤出头喷嘴温度和成形环境温度。喷嘴温度是指工作状态下喷嘴的温度,环境温度通常是指成形室的温度。对于一种成形材料,喷头温度的理想状态是材料保持熔融状态而又不会从喷嘴滴出。喷嘴温度过高或过低,就会发生牵丝或丝料粘连现象,容易造成模型的变形。挤出速度指的是喷嘴利用压力将材料从喷嘴挤出的速度。打印速度指的是喷嘴整体的移动速度。在逐层填充成形的过程中,必须保证挤出速度和打印速度的高度匹配才能保证模型的成形精度。模型的每一层都是一个封面空间,由很多路径共同组成,而每条路径都有相应的起停点。起停点处的丝料控制是影响模型表面质量的重要因素,所以必须保持挤出速度和打印速度在一个恰当的比例上。同时,开启延迟和断丝延时设置不当,也会对模型的表面质量产生很大的影响[4-5]。

4)打印后处理产生的误差。模型打印完成后,需要将模型去下并去除支撑,对于固化不完全的还需要二次固化。固化完成后需要对其进行抛光、打磨和表面处理等工序,将这些称之为后处理。如果处理不当,可能对模型的尺寸和表面质量等造成破坏,产生后处理误差。

3 影响模型打印质量的因素分析

由上可知,各类参数、设备本身和处理工艺,均会影响到模型打印质量,其中,打印参数和摆放形式对打印质量影响最为显著。

1)打印参数对打印质量的影响。打印参数指的是打印模型的设置的一些非常重要的参数属性,其中主要包括了三类重要的参数。其一为喷头温度和平台温度、挤出速度、填充速度和成形时间等设备参数;其二为填充密度与填充模式等填充参数;其三为层高、外壳层数、顶层厚度和底层厚度等模型属性参数。这些参数的选择,对模型打印质量有巨大的影响。

①设备参数对打印质量的影响。在模型打印过程中的许多设备参数及参数之间的相互作用都会影响模型的精度。然而,实践表明,尽管各种因素对成形件精度和成形时间都有或多或少的影响,但起主要作用的还是喷头温度和平台温度、挤出速度、填充速度和成形时间等几个参数[6]。

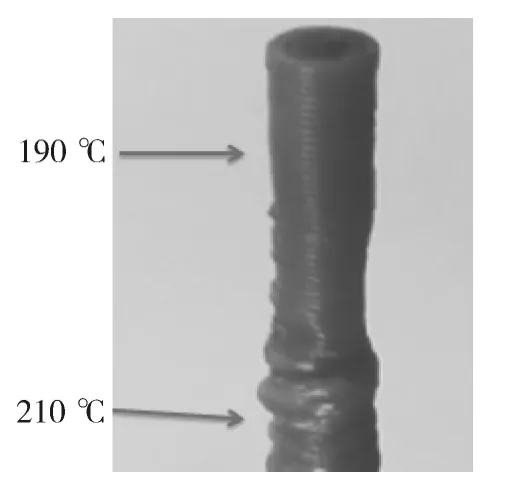

喷头温度和平台温度决定了材料的粘结性能和堆积性能、材料流量以及挤出丝宽度。喷头温度太低,则材料粘度加大,出丝速度变慢,这不仅加重了挤压系统的负担,极端情况下还会造成喷嘴堵塞、出丝齿轮打滑等问题,而且材料层间粘结强度降低,还会引起层间剥离;而温度太高,材料偏向于液态,粘性系数变小,流动性强,挤出过快,无法形成可精确控制的丝,引起材料坍塌和破坏。图2为使用PLA材料在相同成形室条件下,不用同喷头温度进行打印的细小圆柱模型。从图2中可以看到有一段模型打印质量非常差,另外一段则打印质量较好。从图可以了解到在210℃下打印的细小圆柱打印质量非常糟糕,出现坍塌现象,而在190℃下打印的细小圆柱打印效果更佳,基本能保持原有形状不坍塌,且精度较高。因此,喷头温度和成形室温度应综合考虑材料的性质和不同季节室温在一定范围内选择,以保证挤出的丝呈较好的熔融流动状态。

图2 细小圆柱模型示意图

同时,挤出速度和填充速度也会在很大程度上影响打印精度、在层高或者填充速度等设置比较大的时候,喷头的加热功率跟不上挤出速度所需的功率就很容易出现堵头或者进料齿轮打滑等现象,因此这里就只能选择比较小的值,以满足喷头挤出总量的限制。另外,当挤出速度较高时,还有可能会出现材料溢出现象,大大降低打印精度。因此为了打印的模型更加精细,在选择挤出速度和填充速度时必须要谨慎设置。

②填充参数对打印质量的影响。对模型打印质量影响较大的填充参数,主要指的是模型的填充密度与填充模式。填充密度顾名思义就是填充物的填充密度,以百分比作单位,就是说填充密度是以打印的材料占总体积的百分之多少来描述的。因填充物影响到模型的强度、质量和打印时间,所以如何选择填充密度有一定的技巧。同时,每一种材料都有自身的各方面性能,需要充分了解材料性能,才能很好地把握填充密度的选择。因此在设置填充密度时应综合考虑材料的性能和零件模型的具体要求来设置,强度需求高填充密度就高,强度需求低填充密度也低,这样即可以最大限度减少不必要的材料浪费,也节约时间。

除了填充密度,填充模式也对模型强度有较大的影响,常用的填充模式有线性和六角形两种。线性填充是指形成正方形孔状的网络,是线性的,横平竖直非常规整的网状结构;六角形填充是形成六角形孔状的网络,是非线性的,为蜂窝状,因为蜂窝状的结构具有结构更加稳定和坚硬的特点,可使模型的强度得到一个很大的提升。所以市场上大部分的机器默认均为蜂窝状结构的填充模式,

③模型属性参数对打印质量的影响。层高指的是每一层的高度,是影响打印速度和打印精度的最重要参数之一。按照FDM打印机的原理,挤出机挤出熔化的材料然后一层一层的往上堆叠,而每一层的高度即层高,故很容易理解层高设置得越大,打印同样的模型花费的时间就短,相应的其打印精度就更低。而层高设置得越小,打印同样的模型花费的时间就越长,但其打印精度就越高。因此在设置层高时应全面考虑精度,时间是否允许等问题[7]。

外壳层数指的是包裹在填充物外围的材料的层数,例如参数为2即指外层包围了两层材料在填充物外。模型外壳的强度很大程度上控制着整个模型的强度,也直接影响到模型的外观,层数越多,模型强度越大,但也更耗费材料。顶层厚度与底层厚度分别指的是打印最顶层时的厚度和打印最底层的厚度,他们厚度的多少决定着模型顶层或者底层的质量。这一类参数设置的过低,往往容易造成模型的外壳破损。

2)摆放形式对打印质量的影响。除了软件参数的设置外,3D打印模型的过程中,打印模型的摆放形式对打印质量的影响也是一个不可忽视的问题。在实际操作中发现,设置相同参数的情况下,模型表面质量也会由于数字模型在成型空间中的放置形式而不同[8]。想要打印出高质量的模型来,除了设置好基本参数外,还需要把模型按照合适的形式摆放在平台上进行打印,需要平时不断积累经验,才能高质量地打印出模型。

3D打印过程中有时候必须使用到的一种辅助方式就是打印支撑。如果模型上层截面区域大于下层截面区域时,在切片成形过程中就可能需要添加支撑,导致模型加工时间长、材料消耗大、处理难度提高,并在表面留下痕迹,严重降低支撑部分表面质量[9]。前面的章节也提到打印支撑势必会对打印模型的质量有一定的影响,因此在加工时应结合模型受力要求,对否选择使用支撑进行打印需做全面的考量。

4 结语

综上所述,处理软件、加工设备、参数设置及后期处理都会给打印的模型带来产生各种误差,从而导致模型精度下降。若要有效提高模型精度和打印质量,必须综合考量模型对强度、精度、耗时及后期处理等影响成型质量的重要要求,合理设置各项参数,同时结合受力状况谨慎选择摆放方式,众多因素共同作用方能成就高质量打印效果。同时,在很多情况下,需要结合模型设计的经验,经验丰富后,便可逐步打印出高质量的产品。

[1]杨恩源.基于FDM快速成型工艺的优化[J].北京服装学院学报,2012,32(1):70-72.

[2]王博爽,宋福平,金波.浅谈3D打印的误差分析[J].科技向导,2013(35):110-111.

[3]于海波.熔融沉积成型的精度分析及结构设计[D].桂林:桂林电子科技大学,2014.

[4]朱林泉,白培康,朱江森.快速成型与快速制造技术[M].北京:国防工业出版社,2003.

[5]于松章,洪军,唐一平.基于RE,RP,RT技术的产品快速开发集成制造系统.新技术新工艺,2004,8(3):43-45.

[6]陈雪芳,荣静.基于FDM的快速成型质量的研究[J].苏州市职业大学学报,2009,20(1):17-19.

[7]史玉升,张李超,白宇,等.3D打印技术的发展及其软件实现[J].中国科学:信息科学,2015,45(2):197-203.

[8]郭磊,薛艳敏,王伟.FDM快速成型技术对产品模型表面质量的影响[J].机电产品开发与创新,2005,18(5):52-54.

[9]曾锋,阎汉生,王平.基于FDM的产品原型制作及后处理技术[J].机电工程技术,2012,41(8):99-101.