异型加热器在直拉硅单晶炉中的应用

吕 菲,耿博耘

异型加热器在直拉硅单晶炉中的应用

吕 菲,耿博耘

(中国电子科技集团公司第四十六研究所,天津 300220)

本文在直拉炉中使用异型加热器来替代普通加热器,通过有限元分析软件模拟分析,指出异型加热器增大了固液界面温度梯度,拉平了固液界面形状,同时也导致应力增大。单晶拉晶实验对比结果显示,使用异型加热器等径功率显著降低,拉晶速度明显提高,并且功率与拉晶速率变化幅度变小,有利于等径状态的稳定化。

异型加热器;数值模拟;对比性实验

0 引 言

目前,国内直拉硅单晶生产厂家主要使用国外硅单晶炉,这是由于国外直拉单晶炉的运行效率高,可靠性好,控制单元先进,自动化程度高。国内硅单晶生长厂家改造热场主要集中在保温碳毡、热屏、保温盖等部件,其电气部分一般不作改动即投入使用,在不更换材料的前提下,这些部件的改造潜力已基本挖掘完毕,想要进一步提高拉速,降低功率,必须对单晶炉热场系统进行深度改造。

石墨加热器是单晶炉热场系统的关键部件,其改造成本较高,技术难度大,风险较高,国内对石墨加热器的改造及优化文献报道很少。苏文佳等[1]模拟了双加热器型直拉单晶炉的生长情况,指出使用双加热器可以提高拉晶速率、降低总体功率、改善固液界面形状,但同时也会带来应力增加、缺陷增多等不利影响。黄建明等[2]模拟并实验了22英寸减薄型加热器,指出使用这种减薄型加热器可以提高拉晶速率、降低拉晶功耗。

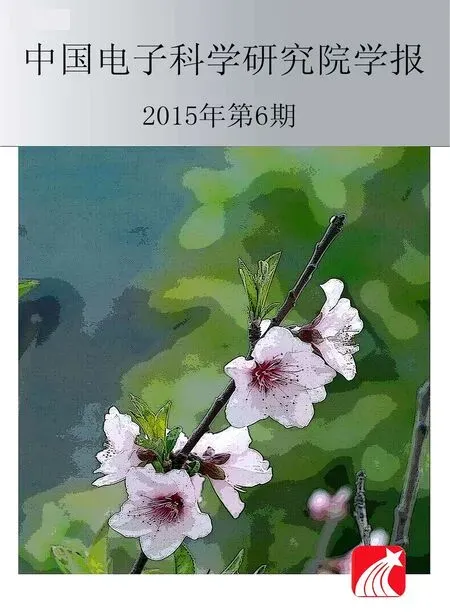

本人在文献[3]中曾经报道过一种在16英寸热场中使用的减薄型加热器,如图1(a)、图1(b)所示。这种加热器从上开槽底部处进行了减薄处理,这种减薄型加热器不仅能有效地降低功率、提高等径速度,还可以增加装料量。但是由于加热器属于自发热部件,其中的石墨件每炉都在氧化消耗,加热器的使用寿命取决于单条石墨电阻横截面积的大小,因此这种减薄型加热器使用寿命相比普通加热器要短。

图1 减薄型加热器结构图及温度分布图

文献[3]是在16英寸热场中进行分析,模拟数据还不充分,尤其缺乏对单晶实验时拉晶困难的模拟分析依据,因此本文在14英寸热场中使用改进型的异型加热器,通过模拟数据分析,单晶生长实验对比,进一步分析异型加热器的各项参数变化情况。

1 异型加热器设计

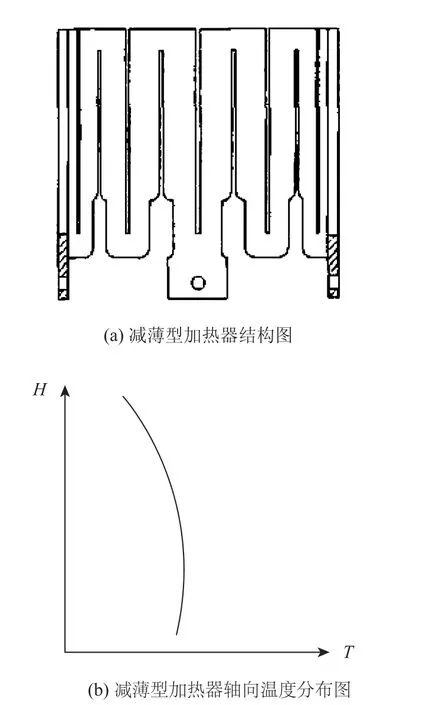

加热器是单晶炉热场的关键,最高温度高达1 600℃以上,使用进口精密石墨经过等静压成型法制造,形状为直筒式,呈花瓣状式分布,石墨电导率一致如图2(a)所示,加热器电阻及发热功率轴向均匀,其温度分布如图2(b)所示,径向温度以加热器中心为基准,中心温度最低,左右温度呈曲线升高,轴向温度以加热器中心为基准,中心温度最高,上下温度呈曲线降低。

厂家在使用这种普通加热器时大多采用高埚位来生长单晶,较高的等径埚位是为了保证等径时固液界面有足够的过冷度,获得较大的拉速,缩短等径生长时间,提高生产效率,而生产效率是直拉硅单晶生长最关键的成本因数。这种高埚位的生长法主要存在以下缺陷:

(1)随着等径生长的进行,坩埚位置不断上移,为了保证熔硅表面不结晶,功率必须不断上升,导致等径拉速不断降低;

(2)高埚位导致熔体重心高于加热器最高温位置点,存在功耗浪费,尤其随着等径进行,坩埚上升过程中,熔体重心距离加热器最高温位置点越来越远,下隔热板反射热量的作用减弱,这种功耗浪费就变得越加巨大。

图2 普通加热器结构图及温度分布图

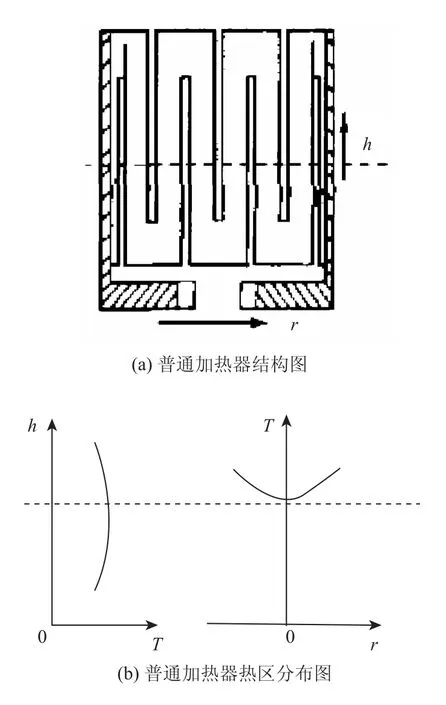

图3 异型加热器结构图

针对现有加热器特点,本文在14英寸热场中设计了异型加热器,如图3所示。这种底部圆弧型加热器减薄了底部石墨的体积,提高了底部石墨片的电阻,加大了加热器底部发热量。异型加热器减薄部分总电阻与未减薄部分总电阻比约为1∶3,相应的功率消耗比也约为1∶3。由于其石墨单片为圆弧形减薄,石墨单片最小横截面并没有减少,与普通加热器相一致,可以预见其使用寿命相比减薄型加热器要提高不少。

2 数值模拟分析

直拉炉生长硅单晶时温度很高,直接获得热场中的各个参数较为困难。此外,由于大直径硅生长所需电能和硅料较多,实验成本较高。因此,国内外学者[4]普遍采用数值模拟的方式来研究直拉硅单晶生长过程。本文采用STR公司开发的晶体生长模拟软件CGsim进行模拟分析,CGSim软件是国际上专门用于熔体中晶体生长过程仿真和优化的数值模拟软件,其仿真步骤分为创建几何模型→定义物性参数→划分网格→定义功率及边界条件→调整晶体尺寸→运行参数。

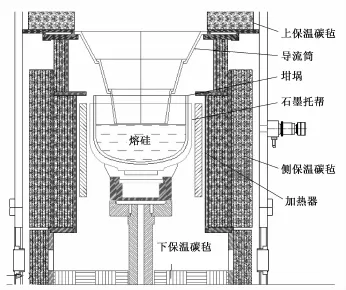

使用CAD软件采用1∶1比例绘制的KAYEX公司的CG6000型单晶炉14英寸热场结构如图4所示,该单晶炉加热器的侧面、底部、上部均充满保温碳毡,碳毡空间利用率已接近极限,保温效果较好。单晶炉使用带有一定倾斜角的三段式热屏,这样可以降低熔体与热屏之间的间隙,提高氩气流速,获得较高的晶体轴向温度梯度及较高的拉晶速率。

图4 CG6000型14英寸热场结构图

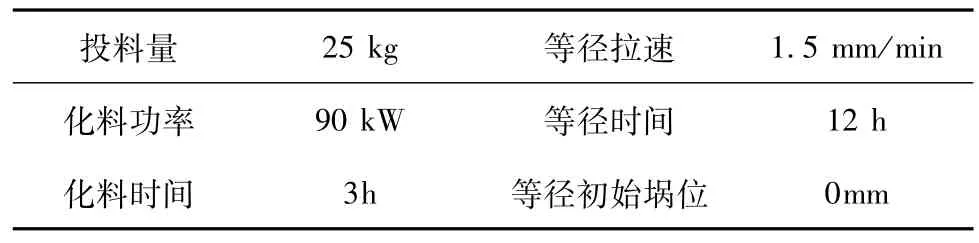

主要部件参数如下:加热器的内径为420 mm,外径为445 mm,高为355 mm,为12瓣花瓣型分布,其配套石英坩埚内径336 mm,外径352 mm,高254 mm,该热场系统一般拉制3~6英寸硅单晶。该单晶炉典型4英寸拉晶工艺如表1所示。

表1中,25 kg投料量由坩埚尺寸及化料坩埚位置决定。化料时坩埚位置不能过低,否则,中部多晶料受热过多会先化完,导致上部多晶料形成架桥,这种架桥会造成熔体溢出与坩埚破裂事故。化料时坩埚位置也不能过高,过高的坩埚位置会导致坩埚上沿与中段导流筒剐蹭,掉下的石墨渣会玷污熔硅。埚位0 mm,指的是托帮上沿与加热器上沿相平的坩埚位置,此时坩埚上沿比加热器上沿高30 mm。

表1 4英寸拉晶工艺参数

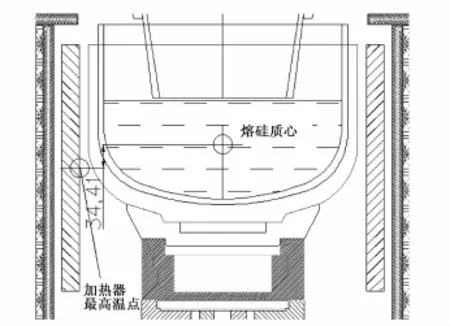

图5 加热器等径初始时局部放大图

如图5所示,等径开始时,熔硅液面高142 mm,熔硅的质心位置由CAD软件给出。熔体的质心位置比加热器最高温点高34.41 mm,这种坩埚位置主要是为了保证足够的拉晶速率,此时,热系统并没有达到最省功率状态。

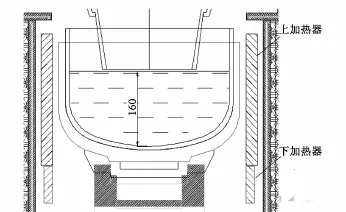

底部圆弧型加热器与减薄型加热器体积比只相差2%,因此异型加热器的热场模拟模型与减薄型加热器的热场模拟相类似,仅做少许改动,如图6所示。

该结构图使用两段加热器来替代异型加热器,上下加热器的功率比被设置成3∶1,长度为实际长度。异型加热器最高温位置下移,高温区集中于加热器下半段,因此相比普通加热器可以装更多的多晶料,模拟时我们设置异型加热器多添加4 kg多晶料即29 kg多晶料,化料后熔硅高160 mm。在模拟软件中设置炉内气压2666 Pa(即20Torr),保护气体为氩气,氩气流量3 500 l/h,晶体直径104 mm,拉晶速度1.5 mm/min,埚位H=0 mm,普通加热器晶体高度600 mm,异型加热器晶体高度800mm,埚转-10 rpm,晶转15 rpm。无特殊说明参数由软件自给定,其常用物性参数定义可参考文献[5]。在固液界面及熔体自由面处加大网格设置密度以获得更精准数据。设置普通加热器功率为54 kW,则减薄型加热器的上部分功率为40.5 kW,下部分功率为13.5 kW。模拟软件给出模拟图7,图8,图9。

图6 异型加热器模拟结构图

图7 两种加热器的晶体热应力分布图

从图7中可以看出,异型加热器的应力分布趋势与普通加热器一致,都是在晶体中心及边缘处取极值,其中中心点应力较大。异型加热器比普通加热器的应力要稍大一些,这是由于固液界面处温度梯度增大,导致了应力的增大。异型加热器的应力没有超过临界热应力(2.5×107Pa)[6],是可以形成单晶的,但仍需要在实际生产中严格控制,防止晶格发生改变。

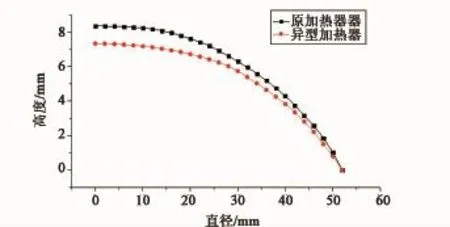

图8 两种加热器的固液界面形状

从图8两种加热器的固液界面对比图可以看出,异型加热器固液界面相比普通加热器(原加热器)要低一些,这是由于相同拉速下,异型加热器较大的温度梯度导致了固液界面趋于平坦。这种较平坦的固液界面有助于单晶生长稳定,提高径向电阻率均匀性。

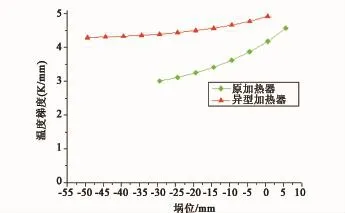

图9 温度梯度不同埚位的模拟图

图9为两种加热器不同埚位的模拟对比图。为了排除导流筒对温度梯度的影响,我们模拟时使用同一种导流筒,通过调整导流筒上沿挂靠位置保证不同埚位下导流筒始终高于熔硅表面5 mm。异型加热器的熔硅质心在加热器最高温点时埚位约为-50 mm,普通加热器这种埚位约为-35 mm,这种埚位下系统为最省功率状态。图9给出了两种加热器最省功率埚位至埚位为5 mm处的温度梯度,这一区间的温度梯度是我们最关心的,超过5 mm处的温度梯度由于实际拉晶困难,这里不作考虑。从图9中可以看出,异型加热器温度梯度变化幅度较小,而普通加热器温度梯度变化幅度较大,并且在0到-50 mm埚位区间,异型加热器温度梯度均大于普通加热器。这是由于异型加热器最高温点下降,“拉平”最高温点与上沿之间的温度曲线,此外,由于加热器底部发热量大,下隔热板反射作用增强,底部热量“堆栈”上升,也有利于温度曲线的缓慢变化。根据两个曲线的变化趋势,在埚位大于0 mm的不远位置以后,普通加热器的温度梯度会一直大于异型加热器。

3 单晶对比实验

模拟分析是单晶炉改进的基础,通过模拟数据分析可以获得参数影响曲线,但最终能否拉出单晶还需要单晶生长实验来验证。实验采用CG6000型单晶炉,使用普通加热器装料25 kg和异型加热器装料29 kg,拉制4英寸硅单晶,所有晶体生长过程中的工艺参数与计算机模拟时所使用的参数相同。

图7指出了异型加热器导致应力增大,对单晶生长有可能产生不利。这种不利对于等径这种宽稳态状态不会产生较大影响,但是对于放肩-转肩-等经这一不稳定状态就可能产生巨大影响,放肩-转肩-等经这一过程中固液界面由凸-平-凹,这种固液界面曲率变化会导致径向应力的产生[7-8],径向应力与原有应力叠加作用有可能导致断棱、晶变。针对以上特点易采用缓慢放肩技术来保证单晶成晶,即在放肩快结束时至转肩结束这一阶段,降低拉晶速率,以牺牲一定的头部晶体长度来保证拉晶的顺利进行。图8,图9都说明异型加热器相比普通加热器温度梯度要高,因此异型加热器生长单晶时可以适当的提高拉晶速率,降低等径功率。通过调整生长参数,单晶生长顺利且趋于稳定。

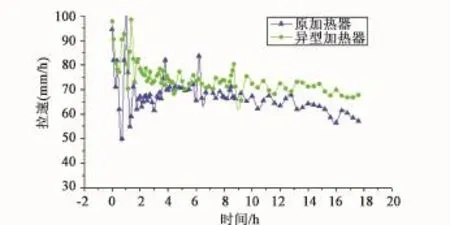

图10显示了两种加热器等径拉速对比图,从图中可以看出,异型加热器比普通加热器(原加热器)拉速要高,这是由于异型加热器固液界面温度梯度较大所造成的。普通加热器拉速变化幅度较大,熔体的温度波动较大。尾部拉速下降明显,这是因为等径后期坩埚位置上升,熔体远离加热器最高温点,为了保证熔体表面不过冷产生新的晶核导致晶变,加热器必须加大功率,功率上升会影响晶体散热,导致晶体纵向温度梯度变小,而晶体纵向温度梯度又是固液界面温度梯度的主要影响因素。异型加热器的拉速变化幅度变小,并且尾部下降较小,这是因为异型加热器上半部分纵向温度分布曲线变化较为线性,坩埚上升过程,熔体受热较为均匀,因此温度梯度变化较小。由于异型加热器坩埚位置相比普通加热器要低,所以位于加热器下方的下隔热板反射热量的作用要比普通加热器强,因此即使在等径末尾阶段,功率上升幅度也很有限,有利于晶体散热从而保证固液界面温度梯度。

图10 两种加热器等径拉速对比图

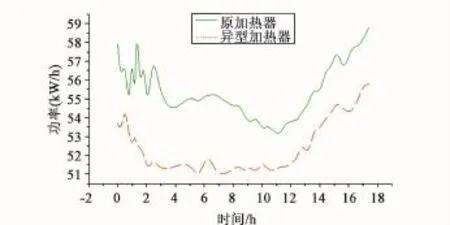

从图11中可以看出,两种热场的功率变化均规律均一致,初始功率变化巨大,其对应等径拉速也变化较大,这是由于等径初始阶段初始拉速设定不佳,温度梯度匹配导致控制系统调整加热器功率以满足设定拉速的结果。随着等径的进行,坩埚不断上升,熔体重心逐渐远离加热器,功率会逐渐上升。普通加热器功率在时间为10 h时,有一个波谷低值,这是由于此时设定拉速较高,而热场无法达到相应的温度梯度,因此下降功率来满足,这样片面的下降温度来匹配功率有可能导致固液界面形状的变化形成应力从而造成晶变。异型加热器的功率变化幅度较小,经过等径初始阶段的调整后,就处于波动上升状态,温度控制更加稳定,这种变化可以由等径拉速的变化原因来解释,这里就不多赘述。

图11 两种加热器等径功率对比图

4 结 语

以上论述表明异型加热器有以下特点:

(1)异型加热器温度分布接近于减薄型加热器,优于普通加热器,同时使用寿命又要比减薄型加热器要长。

(2)模拟数据分析指出,异型加热器的温度梯度、固液界面形态均有所改进,应力增大的幅度在可接受范围之内。

(3)单晶对比实验验证了模拟分析结果,异型加热器的等径拉速增大而等径功率却下降了,同时,异型加热器拉速与功率更加稳定,有利于等径稳态的进行。

[1] 苏文佳.直拉法和定向凝固法晶体硅圣战过程的数值模拟优化[M].江苏大学博士论文,2010.

[2] 黄建明,杨晓欣.直拉硅单晶炉热场加热器设计分析[J].炭素技术,2013,32(6):B29-B32.

[3] 耿博耘,韩焕鹏.直拉单晶炉减薄型加热器的数值模拟与实验分析[J].电子工业专用设备,2015,(3):26-31.

[4] J.Y.H,Sim B C,Lee JE,et al.Effect of the Crystalmelt Interface on the Grown-in Defects in Silicon CZ Growth[J].Journal of Crystal Growth,2007,299:696-701.

[5] 耿博耘,刘锋,韩焕鹏.单晶炉保温与热屏优化的数值模拟与改造[J].电子工业专用设备,2014,(8):20-24.

[6] A.Muiznieks,G.Raming,A.Muhlbauer,et al.Stress-induced dislocation generation in large FZ-and CZ-silicon single crystals—numericalmodel and qualitative considerations[J].Journal of Crystal Growth,2001,No.8,Vol:305-313.

[7] 张国栋,瞿慎秋,崔红卫,等.半导体单晶生长过程中的位错研究[J].人工晶体学报,2007,36(2):301-307.

[8] 裴志军,纪秀峰,刘峰.4英寸(111)硅单晶制备中的“断棱”与“掉苞”问题[J].半导体杂志,1998,23(3):20-23.

App lication of Irregular Heater in CZ Silicon Crystal Furnace

LV Fei,GENG Bo-yun

(The 46thResearch Instituted of CETC,Tianjin 300220,China)

In this paper,a irregular heater was used in CZ crystal furnace instead of a general heater. The analysis of finite element simulation analysis software indicated that irregular heater could increase the temperature gradient of solid-liquid interface,level the solid-liquid interface shape,but also led to the increasing of stresses.The contrast experimental results of single crystal growth showed that during body growth,the power reduced significantly,the pulling speed improved obviously,moreover,the change ranges of the power and the pulling speed became small by using the irregular heater,which benefited stabilizing the body growth.

irregular heater;numerical simulation;comparative experiment

TN304

:A

:1673-5692(2015)06-646-06

吕 菲(1968—),女,高级工程师,主要研究方向为半导体材料晶体加工;

E-mail:flyfei2003@hotmail.com

耿博耘(1986—),男,硕士,工程师,主要研究方向为晶体生长。

10.3969/j.issn.1673-5692.2015.06.016

2015-08-16

2015-10-28

——MIYOTA薄型GL/N/M系列机心