数码电子雷管在某水下岩塞爆破工程的应用

田小宝,郭维扬,张喜梅

(澳瑞凯(威海)爆破器材有限公司,山东 威海 264207)

数码电子雷管在某水下岩塞爆破工程的应用

田小宝,郭维扬,张喜梅

(澳瑞凯(威海)爆破器材有限公司,山东 威海 264207)

水下岩塞爆破是某重点水电工程的控制关键。按设计要求,岩塞的外口直径14.6m,内口直径10.0m,厚度达12.5m,属大直径超厚岩塞。爆破现场施工环境异常复杂,爆破须在60m水下进行,最大的难度是确保60m水压环境下起爆系统的可靠性及岩塞必须一次贯通。为此,进行了相应的爆破方案优化及验证爆破研究,通过测试验证了数码电子雷管的精准延期指标及优良的防水性能。与中导洞及小岩塞方案相结合,在验证爆破试验中取得了极佳效果,达到了单响药量小,爆破振动小及爆破轮廓线控制好的目标。最后将优化方案应用于正式的岩塞爆破,实现了岩塞一次性成功贯通的目的。

电子雷管;岩塞爆破;防水性能

数码电子雷管代表了目前雷管技术发展的方向,国内外在数码电子雷管的研制方面都取得了重要进展。经过多年的研发、试用,数码电子雷管在国外金属矿山的矿岩分离爆破、以爆代破技术,及煤矿抛掷爆破,拆除爆破、石油勘探等特种爆破方面得到了广泛的应用,取得了良好的经济与社会效益。我国自2006年在三峡围堰拆除爆破中引入澳瑞凯数码电子雷管以来,逐步扩展到金属矿山、煤矿、采石厂等,应用日益广泛,展现出了极好的发展前景。

1 澳瑞凯数码电子雷管系统

已正式投入应用的第二代数码雷管技术是建立在澳瑞凯20多年研发和10多年现场应用的基础上,特别为大型露天矿和地下采矿中高附加值与复杂环境爆破技术专门研发的。 新产品的新功能可以提高爆破的可靠性与延期精度,现场操作更加方便高效。

1.1 更高的精确度

延期精度提高了一倍,延期误差从0.01% 提高到 0.005%,进一步降低起爆顺序紊乱的可能性,提高精确控制爆破效果。

最大延期时间从15s提高到30s,可以实现大型地下矿和复杂露天矿不同的爆破设计。提高了延期精度就可以应用更长的延时,同时保证单孔起爆时间精度。关键优势在于第二代I-KonTM系统的亚毫秒编程能力。这也是市场上唯一采用0.1ms编程的数码雷管产品。采用这项专利技术就意味着爆破设计者现在可以依据炸药爆轰波在炮孔内瞬时位置进行设计,将控制精度从±5m提高到±0.5m[1]。

1.2 操作更便捷高效

接收信号强度增强了5倍,减少了电子噪音问题造成的爆破延迟。第二代数码雷管编码器改进了通讯模式,通过快速编程模式,所有I-KonTM起爆系统都可以在2min内完成,第一代技术需要5~15min。

编码器的雷管加载数量从每个200发提高到每个500发雷管,减少了对爆破辅助器材的需要。数码雷管编码器预编码装置可以快速方便地对雷管编码,不需要在连网前打开联接块。并股线采用单股单槽设计,提高现场爆破人员的连线速度。

1.3 安全性测试

不同于传统的电雷管,澳瑞凯数码电子雷管采用三级防护电路设计保证不受外来静电、杂散电流影响。同时,在欧盟最苛刻的检测标准下,可以承受30万V电弧放电,被击毁但不能引爆。测试中最大通过电流达1.8万A,数码电子雷管不能被引爆[1]。

另外,起爆器的设计中有加密匙和密码保护,仅在加密匙、密码及起爆指令均正确的前提下,雷管才能被引爆。

2 工程概况

某国家重点工程的主要建筑物由岩塞进水口、闸门井、引水隧洞、调压井、岔管段、压力管道、发电厂房、尾水系统等组成,其中引水隧洞长约1850m,断面为10m直径的圆形隧洞。岩塞进水口位于水库蓄水位以下60m处,是整个工程的控制关键,需要一次爆破成功,否则会对整个工程带来灾难性影响。

岩塞开口尺寸要满足设计过水断面要求。在岩塞段后方的过渡段断面要适当扩大,使集渣坑满足积渣容积要求,且过渡平顺,以保证水流顺畅。在满足以上条件的情况下尽量减小岩塞尺寸,减少爆破钻孔工作量、装药量,以减少爆破振动效应和贯通难度。根据本岩塞的实际情况和要求,设计要求的岩塞的外口直径14.6m,内口直径10.0m。

岩塞厚度的选定是确保施工安全与设计合理的主要影响因素。预留岩塞越薄,钻孔量、装药量就越少,爆破振动效应越小。但是岩塞越薄,岩塞安全性越低;同时岩塞体部位节理、裂隙、地下水及塞体上部水压力对钻孔的影响越大,装药施工难度也越大,孔中的水压力可能会把炸药冲出孔外影响爆破效果。岩塞厚度的选取与地质条件、岩塞尺寸、上覆水深度等因素有关。根据引水洞开挖揭示的地质情况和地质勘探资料,岩层结构比较稳定、完整,工作面有一定的渗水现象,但可以通过灌浆止水。

岩塞外侧迎水面的风化层厚度为0.5m左右,这部分岩体的承载力较内部新鲜岩体弱,因此实际的安全性略低于设计安全性。

3 爆破方案难点及设计关键

3.1 方案要点

本岩塞直径为10.0~14.6m,厚度达12.5m,属于大直径超厚岩塞,这种岩塞贯通的最大难度在于贯通。在地下开挖中,隧道掘进的单循环进尺一般为4m左右,而本岩塞厚度达12.5m。在一个爆破循环要使其贯通,难度可想而知。掏槽孔爆破效果对隧道掘进的单循环进尺至关重要,掏槽效果好,则为后续辅助爆破孔形成了良好的临空面,进尺大。为了确保岩塞贯通,本方案设计为预掏槽全排孔爆破方案。方案要点如下:①首先在岩塞中轴线方向掏一个直径为3.5m,深度为6.0m的中导洞;②在中导洞的末端,迎水面形成一个直径3.5m,厚度6.5m的小岩塞;③爆破时,通过爆破网路控制起爆时间,小岩塞采用密孔装药首先爆破贯通,而后大岩塞从内向外逐层依次顺序爆破;④周边孔采用光面爆破,并根据周边轮廓面的受力状态,合理调整周边孔的线装药量及起爆顺序。

3.2 起爆系统选择

考虑到岩塞爆破需在水下60m实施的环境及工程的重要性,对起爆系统的可靠性有极高要求,同时必须要保证能耐受水下60m的压力条件,同时要求精度高,不跳段,以保证岩塞能够成功贯通。

选择数个厂家的数码电子雷管、高精度导爆管雷管、导爆索、起爆具及包装乳化炸药进行了60m水下浸泡试验。将试验产品全部沉入了鸭绿江60m水下浸泡10天后捞出,进行起爆试验。按试验结果,仅有澳瑞凯公司的数码电子雷管、高精度导爆管雷管及“普赛”包装乳化炸药能够100%成功引爆。

按照对延期精度的要求,同时送检了澳瑞凯数码雷管样品到南京理工大学试验室进行了延期精度测试。按照17ms、25ms、42ms、65ms及100ms的设计实际延期时间进行了分组测试,结果表明延期误差时间均能控制在0.01%以内,完全满足设计要求。

进一步的,为了验证现场操作实际效果,对多个不同厂家的数码电子雷管进行了模拟岩塞爆破验证。其中有多个厂家的数码电子雷管存在拒爆率高,现场编码复杂,且有多次雷管编码丢失的记录。最终选择的澳瑞凯数码电子雷管无拒爆,且现场编码简单,无编码丢失的记录。

3.3 设计原则

水下岩塞爆破形成的进水口常年在深水下运行,需要创造良好的运行条件。为此,本工程岩塞爆破设计的原则和要求如下所述[2]。

1)爆破前应对岩塞体及其周边围岩进行灌浆及加固处理,保证爆破后进水口围岩及上部边坡的稳定。

2)岩塞厚度应满足岩塞体在水压力作用下的稳定,保证开挖爆破施工的安全。

3)由于进水口常年在深水下运行,爆破后一般情况下洞壁部位无法再进行混凝土衬砌等加固工作。因此,要求爆破后岩塞四周的围岩应当有一定的完整性和稳定性,不应遗留可能发生滑坡坍塌等隐患,确保进水口长期稳定运行。

4)要求必须一次爆通成型,不允许出现拒爆或爆破不完全,否则处理起来非常困难。

5)岩塞爆破时必须确保周围保护物的安全。

6)岩塞顶部和底部的开口应满足进水流态的要求,爆破形成的进水口具有良好的水力学条件。

7)泄渣时应尽量减轻岩渣对隧洞结构产生的磨损,或加强洞壁的光滑度或对洞室进行衬砌。

8)岩塞体底部集渣坑的容积应满足爆落岩渣顺畅下泄,不允许岩渣在洞内发生瞬时堵塞事故,集渣坑的容积应满足堆积所有爆渣并留有一定富余容量。

9)根据锁口段开挖后岩塞体部位揭露的实际地质条件,进行安全复核。实测岩塞部位开挖轮廓面的地应力,根据地应力条件调整周边轮廓孔的爆破方式、装药结构和起爆顺序。

3.4 技术参数选择

3.4.1 钻孔

采用潜孔钻钻孔,孔径Φ90mm。施工时,小岩塞上炮孔、轮廓孔严格按照孔径Φ90mm控制。钻孔深度是根据图纸设计的,实际钻孔时,应在岩塞的中心点、轮廓的左、右、上、下端点共5个点,钻5个穿透孔,将它们作为探孔。附近钻孔根据探孔深度、探孔情况、钻孔孔口桩号确定钻孔深度。根据实际钻孔深度、钻孔情况进行装药调整。

3.4.2 火工品选择

通过火工品浸泡试验选择爆破器材。炸药:澳瑞凯公司生产的普赛系列抗水乳化炸药;雷管:澳瑞凯公司生产的数码电子雷管。火工品基本要求:成品卷装乳化炸药Φ60mm、Φ32 mm在60m水深条件下浸泡10d后,其水下爆速应不低于4500m/s、爆力应不低于320ml、猛度应达到16~18mm。导爆索应在60m水深条件下浸泡10d后,其水下爆速应不低于6000m/s,并能安全起爆乳化炸药。雷管在60m水深条件下浸泡10d后,能可靠起爆、传爆并完全起爆炸药。

3.4.3 单耗

(1)

式中:kD2为水下炸药爆力降低系数,为炸药浸泡后爆力降低及炸药在深水中爆力相比于陆地降低两部分;H水为水深,本设计按H水=60m计算;H覆盖层为覆盖层厚度,岩塞体迎水面基本无覆盖层,保守起见本设计取0.5m;H台阶为台阶爆破时台阶高度,岩塞为双侧临空面,可取岩塞厚度的一半,即6.25m;q陆地为引水洞洞室正常开挖单耗,本工程约为0.9kg/m。

岩塞中无中导洞部分位于孔底,施工时钻孔偏差、漏水或地质缺陷等原因都可能使孔底无法钻孔或者无法装药到位,因此这部分岩体爆破必须采用大单耗。岩塞孔底部分采用大单耗也可确保孔底抵抗线钻孔无法到达部分炸通,从而使岩塞爆通。

3.4.4 起爆网络

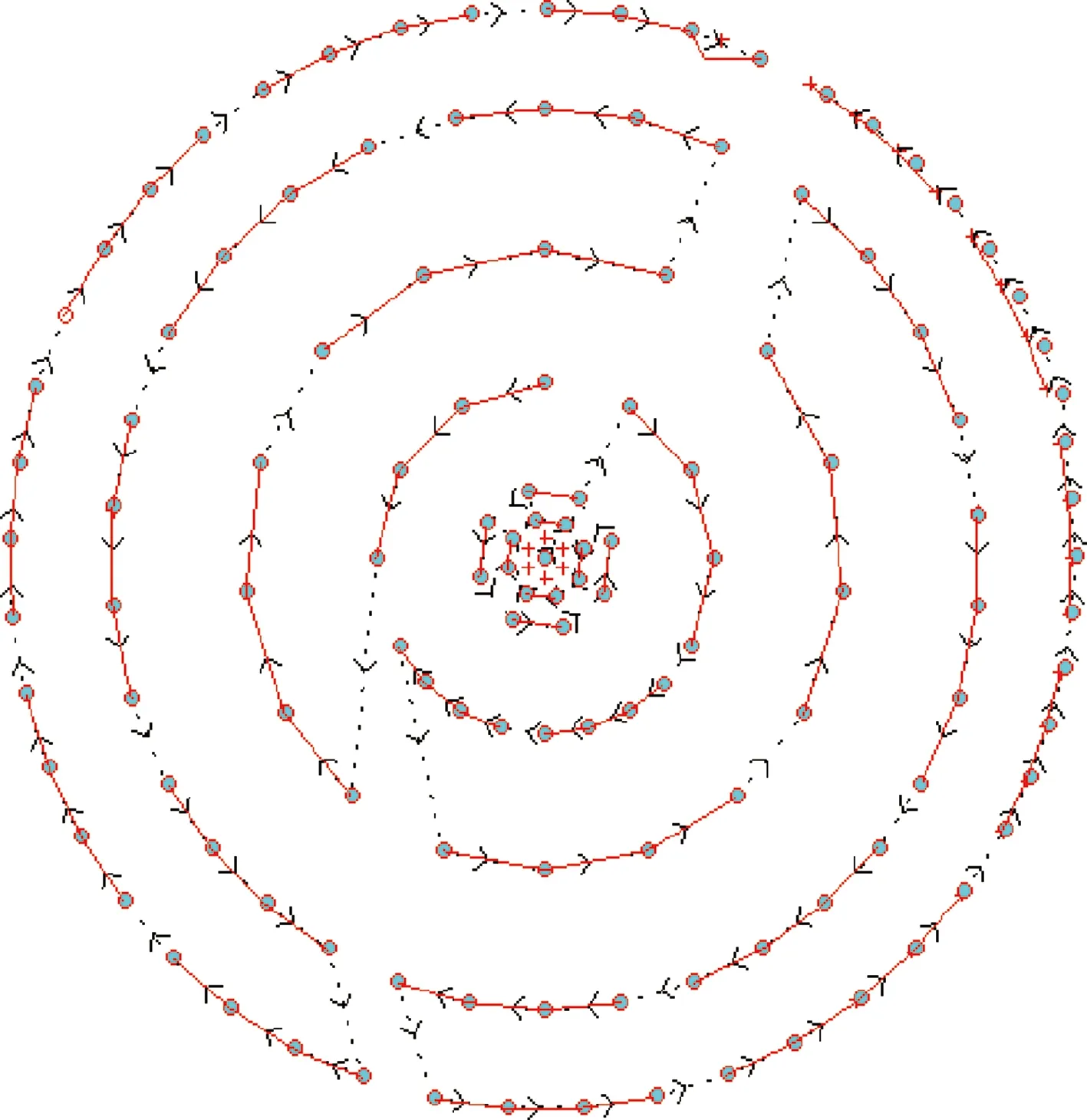

本设计采用光面爆破。总体起爆顺序为:先是小岩塞起爆,形成中间贯通。而后大岩塞爆破孔利用中导洞及小岩塞先爆孔形成的临空面起爆。最后岩塞周边轮廓孔起爆,形成预设的塞体轮廓形状(图1)。各圈之间的延期时间为100ms,同时各圈内再次分段,用17ms,42ms,及65ms隔开。由于使用了数码电子雷管,段别设置非常的方便灵活。

图1 起爆网络图

5 爆破效果

正式的岩塞爆破完全在水下进行,无法观测到爆破效果,且必须一次成功,若有任何瑕疵时也不能采取补救措施。为确保正式爆破一次成功,在完成了深水火工品可靠度检测后,需要进行模拟验证爆破,验证技术方案的可靠性。

验证爆破完全模拟正式爆破的参数,按1∶1的比例模拟了巷道断面形状及尺寸。评价爆破是否成功的判据是爆破后能否将巷道两边贯通。若能顺利贯通,则证明水流能够通过岩塞进入导洞。装药及起爆过程符合预期,起爆后2h进行检查。岩塞爆破后形成的渣堆分别向两边巷道形成渣堆,渣堆块度小且均匀,利于水流通过。

严格按照验证爆破方案,正式的岩塞爆破也一次成功。虽然无法现场拍照,但从水下的监测录相可以看到水流平稳通过岩塞,流速、流量等各项指标正常,完全达到了设计要求。

正式的岩塞爆破严格使用了验证爆破的成功方案,虽然无法到爆破后的水下岩塞位置拍照,但从水下的监测录相可以看到水流平稳通过岩塞,流速、流量等各项指标正常,完全达到了设计要求。因此可以推论正式的岩塞爆破成功达到全部设计要求。

6 结 语

岩塞爆破是本次工程的重中之重,也是关键的控制工程。历经了一年多的前期论证,验证试验,终于取得了圆满的成功。总结本次爆破,成功之处在于以下两点因素。

1)数码电子雷管极佳的抗水性能及准确的延期时间使得水下超长岩塞的一次起爆贯通成为可能,保证了等时延期圈式起爆方案的顺利实施,克服了传统导爆管延期时间精度不足及高段别间延期时间太大的弊端。

2)优化了岩塞爆破设计方案,中导洞小岩塞先行起爆为后续炮孔起爆形成了充分的补偿空间,同时也保障了现场施工的安全。

[1] James Lawrence.《Orica Electronic Detonator System Operation Guide》.2012.

[2] 周先平,吴新霞等.《长甸水电改造工程水下爆破试验大纲》.2013.

The application of electronic detonator in a rock-plug blasting

TIAN Xiao-bao,GUO Wei-yang,ZHANG Xi-mei

(Orica (Weihai) Explosives Co.,Ltd.,Weihai 264207,China)

Underwater rock-plug blasting is a key control project of some priority hydropower project.According to the requirements of the design,this is a large diameter and super thick rock plug with 14.6 m outside diameter,10.0 m inlet diameter and 12.5 meters thick.Blasting site environment is extremely complex,the blasting should be conducted in 60 meters underwater,the biggest difficulty is to ensure the reliability of the blasting system under the pressure of 60 meters water,and the other problem is the rock plug must be broke through at the first time.To this end,we optimized the related blasting scheme and verified it by trail.The results showed that electronic detonator has high accuracy in delay index and excellent waterproof performance.Combined with central heading and small rock-plug,excellent results have been achieved in the blasting trail.We have got the target of decreasing the single fire explosive and the blasting vibration,and we also got a better control of blasting outline.At last,the optimized scheme was applied to formal rock-plug blasting,and the rock-plug was broke through at the first time.

electronic detonator;rock-plug blasting;waterproof performance

2014-12-10

田小宝(1972-),男,毕业于北京科技大学采矿系,现任澳瑞凯(威海)爆破器材有限公司技术服务经理。

TD235

A

1004-4051(2015)08-0148-04