井下胶轮车发动机悬置阻尼特性研究

李飞,孙大刚,韩斌慧,,宋勇,王新,陈俊海

(1.太原科技大学机械工程学院,太原 030024;2.中国煤炭科工集团太原研究院,太原 030006)

井下胶轮车发动机悬置阻尼特性研究

李飞1,孙大刚1,韩斌慧1,2,宋勇1,王新2,陈俊海1

(1.太原科技大学机械工程学院,太原 030024;2.中国煤炭科工集团太原研究院,太原 030006)

为减少井下胶轮车发动机带来的振动与噪声,以发动机悬置系统为研究对象,在掌握发动机振动特性的基础上,设计了以筒状橡胶减振器为减振元件的减振装置,并根据动力学理论及橡胶理论,建立了该减振装置的阻尼减振力学模型与有限元模型。利用有限元方法对模型进行静态特性分析,得到的静态刚度与实验结果基本吻合,说明了阻尼减振模型的正确性,为进一步进行动态特性分析奠定了基础。通过动态特性分析,得知减振装置的动刚度和阻尼损耗因子均位于合理范围内。为非公路用重型车辆发动机的减振研究提供参考。

井下胶轮车;发动机;减振装置;阻尼减振

井下胶轮车,属于非公路用重型车辆,主要用来完成物料及大中小型设备的运输任务,其结构如图1所示。柴油机是胶轮车的动力源,同时也是振动与噪音的主要来源;在地形复杂、崎岖不平的井下道路上行驶时,胶轮车还要承受来自不平路面的随机振动。为衰减由发动机及不平路面引起的振动,目前在胶轮车上普遍采用橡胶减振器作为发动机悬置系统的减振元件,这对改善发动机使用工况,提高驾乘舒适性,降低车内噪声有很大贡献。因此,设计开发性能良好的橡胶减振器具有非常重要的意义。

图1 井下胶轮车结构示意图Fig.1 Schematic diagram of underground heavy transport vehicle

国内外许多研究人员对橡胶减振器都有深入研究并且取得了显著成效。常见的减振器有:压缩型减振器,仅在垂直方向具有减振效果;剪切型减振器,以垂直方向减振为主、前后方向也兼具减振效果。目前,这两种减振器在非公路重型运输车上均有应用,但驾驶员反映车体的振动依然很大,减振效果不是很理想。因此,迫切需要研制一种在垂直方向、左右方向和前后方向,这三个方向均具有减振效果的减振器。

1 整车分析

1.1 整车模型

由机械振动理论可知,井下胶轮车可以看成一个多自由度弹性系统,在各种激振力作用下产生振动与变形,其简化力学模型如图2所示。模型参数如下:

mf、me、mp、mb分别表示车架、发动机、驾驶室、车斗这四部分的质量,kg;kf、ke、kp、kb分别表示上述各部分的悬置刚度系数,N/mm;cf、ce、cp、cb分别表示上述各部分的悬置阻尼系数,N·s/m;Fe、Fl分别表示来自发动机和路面的激励,N.

图2 井下胶轮车简化力学模型Fig.2 Simplified mechanical model of underground heavy transport vehicle

1.2 发动机特性

该胶轮车,以某型号的直列六缸四冲程柴油发动机作为动力源,其主要参数如下:整机质量550 kg,额定功率92 kW,工作转速1 500 r/min~2 300 r/min,怠速600 r/min.

(1)燃烧激振频率

混合气体在发动机气缸内燃烧,导致曲轴输出周期性变化的脉冲转矩,进而造成发动机反作用转矩的波动,最终造成发动机周期性扭转振动,其频率即燃烧激振频率f1,计算公式如下[1]:

式中:n为发动机转速,r/min;i为发动机气缸数;c为发动机冲程数。

经上式计算可知,在怠速600 r/min时,该发动机的燃烧激振频率为30 Hz.

(2)惯性力激振频率

由往复运动质量和不平衡旋转质量引起的惯性激振力合力矩的激振频率(与发动机缸数无关),即发动机的惯性力激振频率f2,计算公式如下:

式中:Q为比例系数(一阶不平衡力时,取Q= 1;二阶不平衡力时,取Q=2).

由于结构的原因,六缸发动机的不平衡惯性力及不平衡惯性力矩可以完全平衡,因此该发动机的振动主要是由燃烧脉冲引起的。

由上述分析可知,胶轮车正常工作时,发动机及各运动部件的转速均处于中低速范围内(一般在3 000 r/min以下),激振频率以低频为主(一般在150 Hz以下)。而橡胶悬置系统对低频振动有很好地衰减作用,因此其在非公路用重型运输车发动机上得到普遍应用。

图3 发动机悬置系统力学模型Fig.3 Mechanical model of engine mounting system

2 悬置系统建模

2.1 力学模型

综合考虑胶轮车发动机的外形尺寸、质量、受力情况以及机舱空间限制等因素,橡胶悬置系统采用平置式四点悬置、左右对称布置,其阻尼减振力学模型如图3所示。

橡胶属于粘弹性材料,既有大变形、不可压缩等超弹性特点,也有迟滞效应、阻尼耗能等粘性减振功能,同时还具有三向刚度特性。因此建模时,通常将橡胶元件简化为由三组互相垂直的弹性元件和阻尼元件组成的粘弹性元件组。

为了分析方便,需作如下假设:

(1)将发动机动力总成和车架视为绝对刚体,只考虑悬置部分的变形;

(2)载荷均匀分配到各悬置上,即各悬置承当四分之一的载荷;

(3)各悬置刚度相同,均采用同一型号的橡胶减振器。

2.2 数学模型

根据动力学理论,采用拉格朗日(Lagrange)方程,可以建立橡胶悬置系统的阻尼减振数学模型:

式中:t为时间;T为系统动能矩阵;V为系统势能矩阵;D为系统耗散能矩阵;Q为刚体的广义坐标向量;F0为广义力矩阵。

将上述动力学方程写成矩阵形式:

式中:M为系统质量矩阵;C为系统阻尼矩阵; K为系统刚度矩阵;Q为系统位移向量;F为激振力向量。

3 减振装置设计

图4 筒状橡胶减振器的力学模型Fig.4 Mechanical model of cylindrical rubber shock absorber

在查阅国内外及行业内外有关资料的基础上,通过大量对比现有车型的橡胶悬置系统,并结合该车自身振动情况和减振要求,采用在垂直方向(Z向)、左右方向(Y向)和前后方向(X向),均有减振效果的筒状橡胶减振器作为悬置系统的减振元件,其力学模型如图4所示。模型参数如下:

kx、ky、kz分别表示X、Y、Z方向的刚度系数,N/mm;cx、cy、cz分别表示X、Y、Z方向的阻尼系数,N ·s/m.

筒状橡胶减振器,由橡胶与内外钢圈硫化粘接而成,制作工艺成熟、模具简单;结构为轴对称结构,在轴向和径向方向均有减振效果,可以更好地衰减来各个方向的振动;橡胶部分受到内外钢圈的约束作用,导致其径向刚度比较大,可以更好地支承发动机。基于这些优点,本文采用筒状橡胶减振器作为悬置系统的减振元件。

从阻尼结构[2]的角度来看,内外钢圈相当于约束层,中间的橡胶部分相当于阻尼层;而且内外圈刚度要比橡胶部分的刚度大得多,因此筒状橡胶减振器工作时,主要是通过阻尼层橡胶的变形耗能来达到减振降噪要求的。

4 减振装置静态特性分析

就减振装置而言,板轴、支承座等金属连接件的受力变形符合胡克定律,可以采用传统经验公式进行分析;而橡胶属于大变形、不可压缩的高分子聚合物材料,应力应变关系复杂,很难采用传统方法分析求解,因此通常采用有限元法来研究橡胶材料的特性。本文通过有限元软件ANSYS,建立减振装置的有限元模型并进行特性分析。

为确保减振装置的强度和刚度满足使用要求,首先要进行静态特性分析,这也是进行动态特性分析的基础。基于载荷均匀分配的假设,以某悬置为例进行静态特性分析。

4.1 确定相关参数

板轴、支承座等金属连接件以及减振器的内外钢圈均采用钢为原材料,其弹性模量为2.1×105MPa,密度为7.8×103kg/m3,泊松比为0.3[3];橡胶部分采用天然橡胶为原材料,初定橡胶硬度为60 HA(邵氏A),密度为1.3×103kg/m3,泊松比为0.499[4].

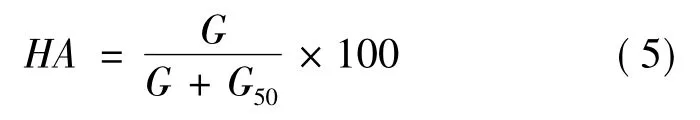

根据橡胶硬度与初始剪切弹性模量之间的关系[5]:

可以推出:

式中:HA为橡胶硬度,邵氏A;G为橡胶剪切弹性模量,MPa;G50是橡胶硬度为50(邵氏A)时的弹性模量,MPa.

初取G50=0.7 MPa[5],由式(6)计算可得,初始剪切弹性模量G=1.05 MPa.由于橡胶材料近似不可压缩,其泊松比μ≈0.5,根据橡胶剪切弹性模量与弹性模量之间的关系:

计算可得,初始弹性模量E=3.15 MPa.

4.2 橡胶本构关系模型

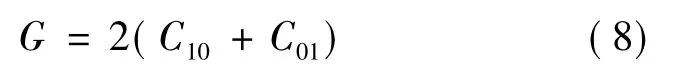

橡胶材料的本构关系模型,采用工程中广泛使用的二参数Mooney-Rivilin模型,其材料常数与初始剪切模量之间有如下关系:

式中:C10、C01为Mooney-Rivilin模型的材料常数。

查阅相关资料可知[6-7],橡胶硬度HA=60时,通常采用C01/C10=0.05;由式(8)计算可得,模型材料常数C10=0.5 MPa,C01=0.025 MPa.

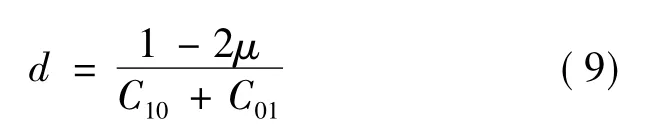

根据可压缩比的计算公式:

计算可得,d=0.380952×10-2.

4.3 有限元分析求解

为节省计算资源,在满足精度要求的前提下,对原有模型进行简化处理,去掉倒圆角等工艺性特征,简化后的某悬置三维实体模型,如图5所示。

图5 某悬置三维实体模型Fig.5 Three-dimensional entity model of some suspension

将三维实体模型导入ANSYS进行分析;采用超弹性实体单元Solid 186来模拟橡胶变形;减振器内外钢圈和板轴、支承座等连接件采用八节点六面体单元Solid 185来模拟;板轴的结构形式比较特殊,很难用映射分网,因此采用自由网格划分方式;控制全局单元尺寸为0.005 m,总共划分为59 503个单元,21 252个节点,网格划分如图6所示。

图6 某悬置模型网格划分Fig.6 Grid model of some suspension

减振器外圈与支承座装配为一体,相当于对外圈施加固定约束;为了与实验结果进行对比,施加与实验情形相同的载荷,将F=1.3×104N的力(相当于9倍机重的力)均匀施加在板轴的四个螺栓孔上,即在螺栓孔上施加表面均布载荷p=3.202 325 MPa.

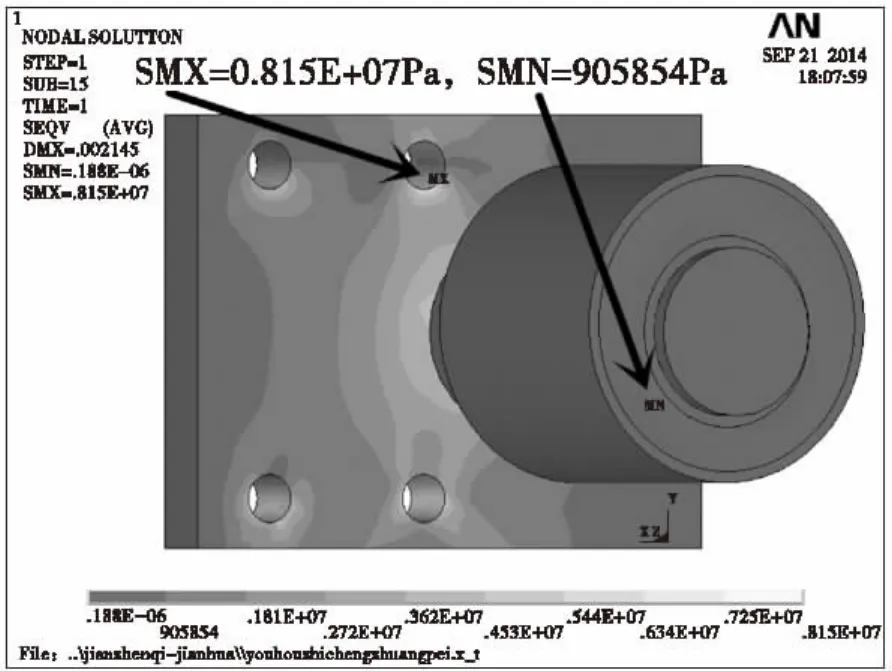

将上述载荷分解为100个子步、以斜坡加载的方式施加到指定位置,同时打开静态大变形选项。具体求解结果,如图7~图9所示。

图7 某悬置变形图Fig.7 Deformation map of some suspension

4.4 结果分析

从某悬置应力云图可以看出,该悬置结构的最大应力点位于板轴上,具体数值为8.15 MPa;通过查阅相关资料[3,8],依据经验类比来确定所用材料的强度要求:橡胶材料的抗拉强度大于18.6 MPa,钢材的抗拉强度大于550 MPa;由此可见,该悬置结构远远可以满足材料的强度要求。

图8 某悬置应变云图Fig.8 Strain contour of some suspension

图9 某悬置应力云图Fig.9 Stress contour of some suspension

在材料力学中,有如下所示的刚度计算公式:

式中:K为刚度,N/mm;F为载荷,N;s为变形量,mm.

从某悬置变形图可以看出,橡胶部分的最大静变形量S=DMX=2.145 mm;根据上述刚度计算公式可得,静刚度[9-11]Kj=6.0606×103N/mm.

同时,经过大量实验可以得出该减振装置的实验刚度曲线,如图10所示;从图中可以看出,实验静刚度Ksj=5.6520×103N/mm.

经过对比可知,该减振装置刚度的仿真结果与实验结果之间的误差在10%之内,满足精度要求;从而说明,所建立的减振装置阻尼减振模型是正确的,为后续分析奠定了基础。

图10 减振装置实验刚度曲线Fig.10 Experimental stiffness curve of damping device

5 减振装置动态特性分析

胶轮车作业时,来自不平路面的随机激励使车体承受瞬态冲击载荷,同时传递给发动机悬置系统的减振元件。在这种情况下,减振装置的受力情况要比静态载荷时复杂得多,因此有必要对其做动态特性分析。

5.1 确定动态载荷

在静态特性分析的基础上,利用已建立的阻尼减振模型进行动态特性分析。

通常,将静态载荷乘以使用工况下的动载系数来模拟动态载荷。根据井下道路状况,初定动载系数为1.75;而此时的静载荷Fj=1 375 N(相当于四分之一的机重)。

经计算可得,动态载荷Fd=2.406 25×103N,进一步转化为简谐激励形式的表面载荷,pd= 0.591 346sin(60π·△t).

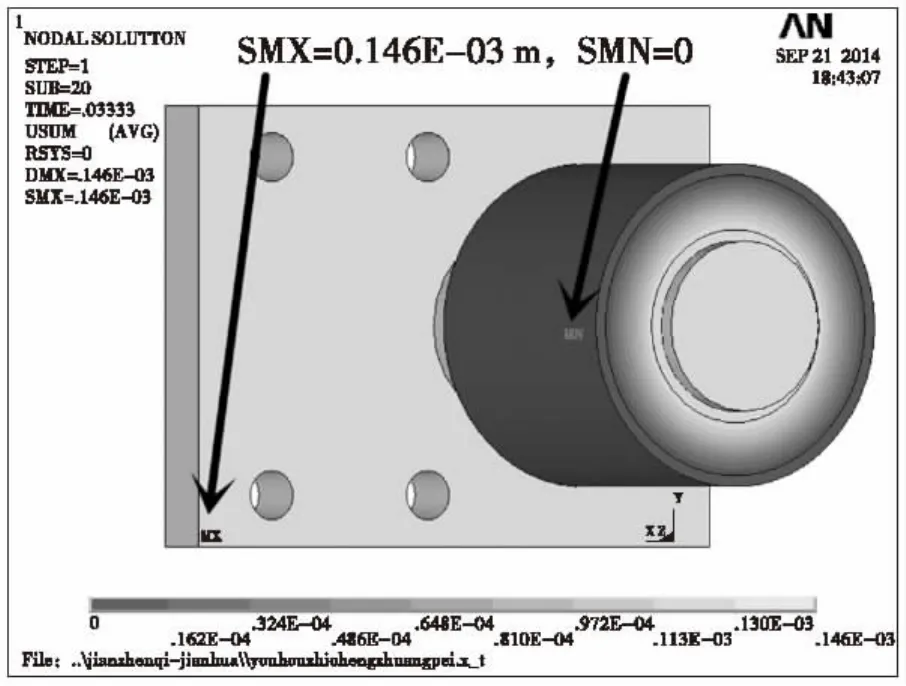

将上述载荷离散化为瞬态载荷后进行加载,加载时间为一个周期,即△t=T;将加载过程分解为20个子步,利用斜坡方式逐步施加载荷;打开瞬态大变形选项。具体求解结果如图11所示。

5.2 动刚度分析

从某一悬置变形图可以看出,橡胶部分的最大动变形量S=DMX=0.146 mm;根据上述刚度计算公式可得,动刚度[9-11]Kd=1.648 1×104N/mm.

图11 动载荷时某悬置变形图Fig.11 Deformation map of a suspension under dynamic load

式中:Kd为动刚度,N/mm;Kj为静刚度,N;a为动静比,无量纲。

计算可知,该减振装置的动静比为2.72;通常来讲,橡胶减振装置的动静比在1.2~2.5之间,甚至还可以达到3以上[10]。由此可见,该减振装置的动静比位于合理范围内,说明动态特性分析过程是正确的。

5.3 损耗因子分析

如前所述,筒状橡胶减振器相当于约束阻尼结构,因此结构阻尼损耗因子是衡量该装置减振性能的重要指标。目前广泛使用能量法来求解结构的阻尼损耗因子。

从能量的角度看,结构损耗因子为振动过程中结构损耗的能量与外界输入能量的比值,计算公式如下:

由橡胶减振装置动静比的计算公式:

式中:η为结构阻尼损耗因子,无量纲;β为材料阻尼损耗因子,无量纲;△W为阻尼层损耗的能量,J;W为约束阻尼结构的总应变能,J;W1为约束层的应变能,J;W2为阻尼层的应变能,J.

查阅相关资料可知,橡胶材料的阻尼损耗因子β,一般为0.1~5,本文取β=0.2;从ANSYS动态分析的结果文件中提取相应的应变能,W1= 0.614 803×10-6J,W2=0.145 593×10-1J;将上述数据代入式(12)、(13)、(14)中计算可得,该减振装置的结构损耗因子η=0.03 182.

通常来讲,橡胶减振装置的阻尼损耗因子,一般在0.02~0.15之间[12-13]。考虑到所建模型的精度、载荷均匀分配的假设以及计算误差等因素对仿真结果的影响,可认为该减振装置的结构阻尼损耗因子是合理的,进一步说明了动态特性分析过程是正确的。

由上述静态及动态特性分析可知,在满足强度和刚度等基本要求的前提下,以筒状橡胶减振器为减振元件的减振装置,可以很好地衰减来自垂直方向、前后方向以及左右方向等多个方向的振动,有利于减少胶轮车发动机传递给车体的振动,降低噪音,提高驾乘人员的舒适性。

6 结束语

本文对井下胶轮车上应用较少的、以筒状橡胶减振器为减振元件的橡胶减振装置进行了分析研究;根据动力学理论和橡胶相关理论,建立了减振装置的阻尼减振模型,利用有限元软件ANSYS进行了相关特性分析;通过仿真结果与试验数据的对比分析,验证了所建模型的正确性和各项参数的合理性;本文所述胶轮车发动机用减振装置的设计分析方法,对非公路重型车辆的发动机减振研究有一定指导作用。

[1]徐立章,李耀明.履带式全喂入水稻联合收获机振动测试与分析[J].农业工程学报,2014,30(8):49-55.

[2]戴德沛.阻尼减振降噪[M].西安:西安交通大学出版社,1986.

[3]成大先.机械设计手册[M].北京:化学工业出版社,2002.

[4]宋勇.粘弹性悬挂建模及动态参数特性研究[D].太原:太原科技大学,2005.

[5][日〛户原春彦.防振橡胶及其应用[M].北京:中国铁道出版社,1982.

[6]郑明军,王文静.橡胶Mooney-Rivlin模型力学性能常数的确定[J].橡胶工业,2003,50(8):462-465.

[7]郑明军.橡胶件的静、动态特性及有限元分析[D].北方交通大学,2002.

[8]杨建堂,宋勇.履带式车辆粘弹性悬挂设计参数的确定[J].机械管理开发,2006(4):24-26.

[9]韩德宝,宋希庚.橡胶隔振器刚度和阻尼本构关系的试验研究[J].振动与冲击,2009,28(1):156-160.

[10]刘祖斌,刘英杰.发动机悬置设计中的动、静刚度参数研究[J].汽车技术,2008(6):21-23.

[11]潘孝勇,柴国钟.小振幅谐波位移激励下橡胶减振元件动态特性计算方法的研究[J].振动与冲击,2009,28(2): 151-154.

[12]林胜,袁健.摩擦阻尼橡胶隔振器的研究[J].噪声与振动控制,2006(3):18-21.

[13]陈学前,杜强.一类阻尼结构损耗因子的有限元估计[J].固体力学学报,2004,26:88-90.

Research on Damping Characteristics of Engine Suspension of Underground Rubber Wheel-type Vehicle

LI Fei1,SUN Da-gang1,HAN Bin-hui2,SONG Yong1,WANG Xin2,CHEN Jun-hai1

(1.School of Mechanical Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China;2.China Coal Science and Industry Group,Taiyuan Research Institute,Taiyuan 030006,China)

In order to reduce vibration and noise caused by underground rubber wheel-type vehicle engine,making engine suspension system as research object,the vibration buffer device was designed based on the engine vibration characteristics.The key component of the device is the tubular rubber shock absorber.And the mechanical model and the finite element model of vibration buffer device were established based on the theory of dynamics and rubber theory.The static characteristics analysis of model by using finite element method and the static stiffness are in well agreement with experimental results,which proved the correctness of this damping model and lays the foundation for further analysis of dynamic characteristics.Through the dynamic characteristic analysis of vibration buffer device,we know that the dynamic stiffness and damping loss factor were located within the reasonable range.This paper provides a powerful reference for the study on vibration of off-road heavy-duty vehicle engine.

underground rubber wheel-type vehicle,engine,vibration buffer device,damping

TD525

A

10.3969/j.issn.1673-2057.2015.02.009

1673-2057(2015)02-0125-07

2014-12-24

国家青年科学基金项目(51305288);山西省青年科技研究基金项目(2013021020-1);山西省大学生科技创新项目(20143086);天地科技工艺技术创新基金(KJ-2013-SXMJ-05)

李飞(1986-),男,硕士研究生,主要研究方向为阻尼减振降噪、阻尼缓冲减振结构。