复合材料帽型结构热压共固化成型质量研究

周源琦, 蒲永伟, 湛利华, 宋 扬, 李树健, 彭文飞

(1.中南大学 轻合金研究院,长沙410083;2.沈阳飞机工业(集团)有限公司,沈阳110036;3.中南大学机电工程学院,长沙410083)

复合材料帽型结构热压共固化成型质量研究

周源琦1, 蒲永伟2, 湛利华1, 宋 扬2, 李树健1, 彭文飞3

(1.中南大学 轻合金研究院,长沙410083;2.沈阳飞机工业(集团)有限公司,沈阳110036;3.中南大学机电工程学院,长沙410083)

在共固化工艺条件下,采用不同结构芯模制备了复合材料帽型加筋构件。基于超声相控阵无损检测技术,分别开展了帽型结构不同部位成型质量检测与分析。针对帽型构件帽顶处的表面形状利用相控阵B扫进行了表征;通过闸门定位技术检测了帽边成型精度;查明了帽型结构卧边和蒙皮结合界面质量与超声衰减系数间的关联规律,提出了利用超声衰减系数表征共固化成型界面质量的量化模型。同时,在无损检测基础上,结合显微金相分析,对超声相控阵检测结果从微观的角度进行了验证,最终确定φ12mm孔硅橡胶芯模为该工艺条件下的最佳芯模结构。

复合材料;帽型加筋结构;共固化;超声相控阵;成型质量

近年来随着航空制造技术的不断进步,复合材料的用量已成为衡量现代飞机先进性的标志。由蒙皮与长桁组成的复合材料整体结构共固化成型技术已经广泛应用于大型民机与军机机翼、机身壁板的制造,其中大型壁板的长桁形状主要有工字型、J型、T型以及Ω型等[1]。Ω长桁又称为帽型加筋结构,其扭转刚度及弯曲稳定性能优异,因此在现代的飞机壁板结构设计上得到了广泛的使用[2]。

伴随着大型飞机综合服役性能要求的进一步提升,针对其结构缺陷的检测与分析技术显得尤为重要。其中Kim[3]采用实验与FEA分析相结合的方式,分析了不同材料芯模与不同固化方式对帽型件的影响,并利用3-D图像以及超声C扫对构件成型质量进行评价。Bertolini[4]等通过力学性能实验与数值分析相结合的方法,预测了帽型加筋结构的帽缘与机身蒙皮发生剥离失效的位置。孙晶晶[5]等通过对加筋结构筋条脱粘的失效机理分析,提出了一种有效预测复合材料帽型加筋结构损伤起始及扩展的方法。目前在复合材料帽型构件的无损检测研究方面,针对帽型加筋结构件在制造过程中产生的缺陷以及缺陷的检测方法尚未深入研究。在复合材料帽型长桁加筋结构制造中,帽型腔体内的芯模作为支撑型腔与承受固化压力的关键结构,直接影响构件的整体成型精度和帽型长桁与机身壁板的界面结合强度,成为复合材料构件形性协同控制的关键因素。

1 实验材料与设备

实验采用的预浸料属于高温固化环氧复合材料体系,其中织布牌号FM6673-37KC,单向带牌号P2352W-19,该体系在航空行业的定位为民机尾翼级结构材料。真空袋、Airpad橡胶、透气毡、封装胶带等辅助材料为美国Air Tech公司生产。硅橡胶牌号为RHODORSIL RTV3248A和RTV3248B。

无损检测采用超声相控阵探伤仪,探头型号5L64-A2,频率为5MHz,内置64个晶片呈线性排列,楔块型号SA2-OL。金相图像分析采用光学数码显微镜,最小分辨率0.01μm,采用逐行扫描方式。

2 实验方法

2.1 帽型加筋构件制造

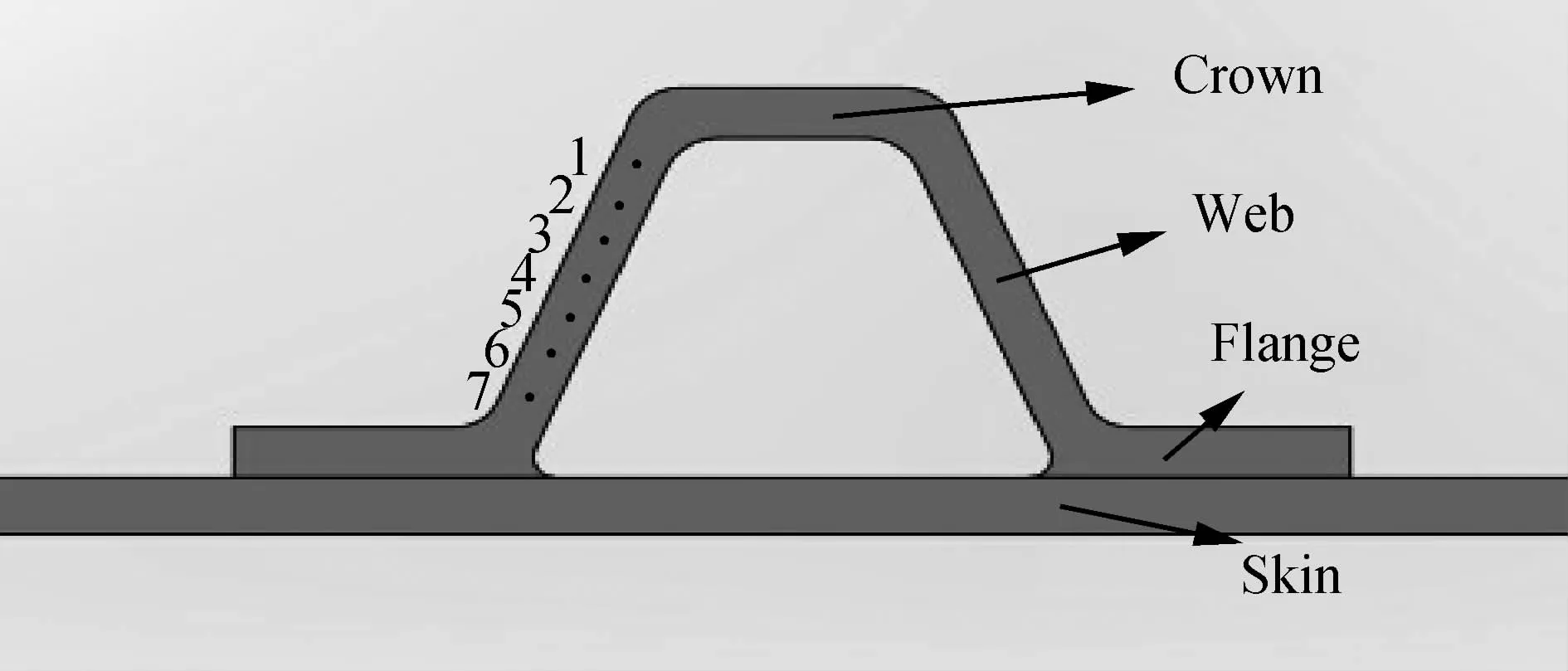

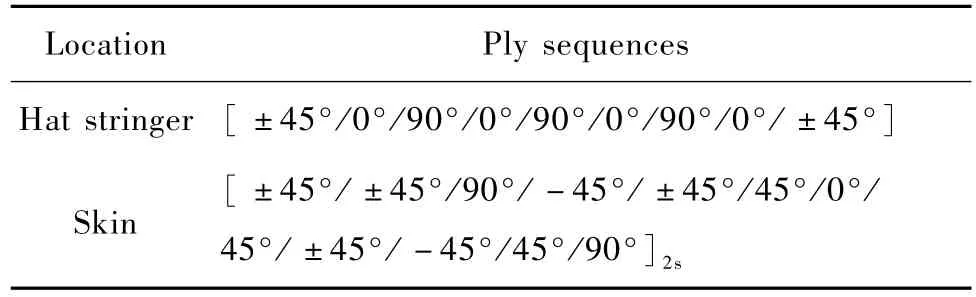

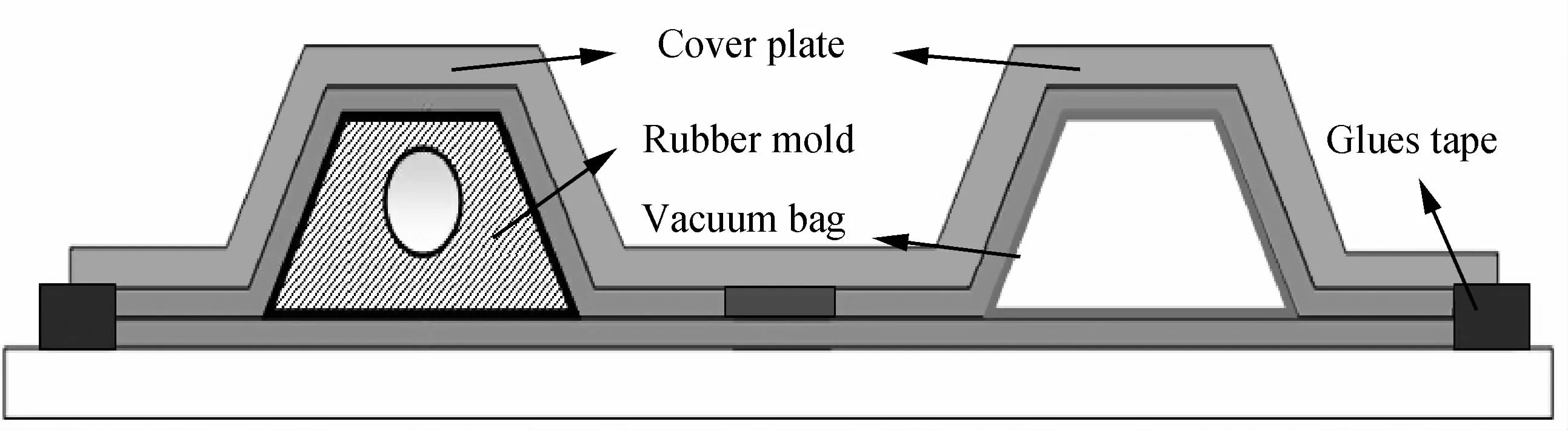

复合材料帽型加筋构件的结构如图1所示,试验件表面铺设织布,内部铺层为单向带,其铺层方式如表1所示。采用5种不同孔径的硅橡胶芯模以及真空袋芯模支撑辅助制造复合材料帽型加筋构件,硅橡胶芯模的孔径大小分别是无孔、φ6mm, φ12mm,φ16mm以及φ20mm,硅橡胶芯模成型与真空袋成型的封装示意图如图2所示。热压罐内的固化工艺路线为:室温下抽真空,加压到0.6MPa后保持,再以1.5°C/m in的速率升温至180°C,保温150min后以1.5℃/m in降至70℃,泄压空冷,如图3所示。

图1 复合材料帽型加筋结构Fig.1 Composite hat-stiffened structure

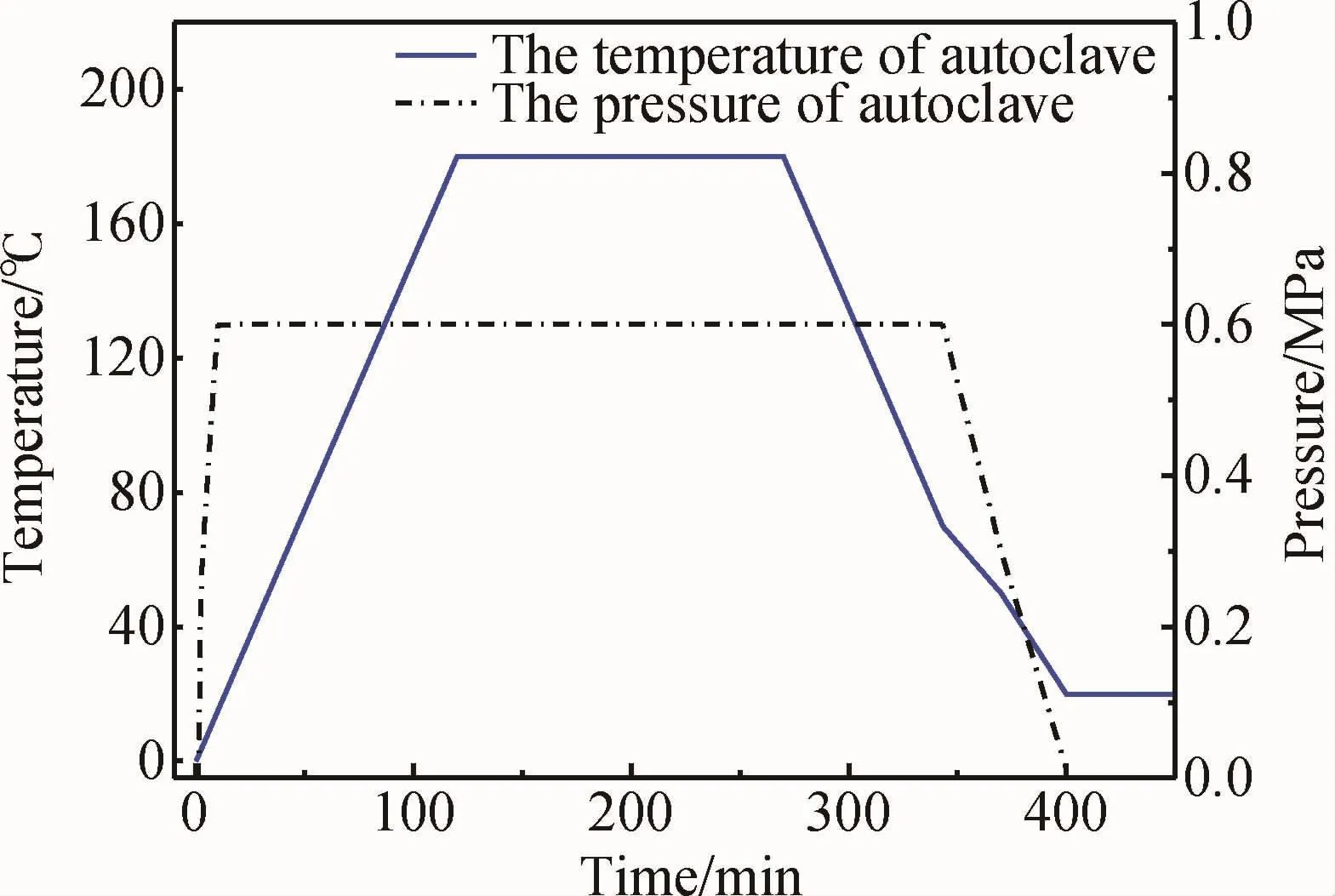

表1 复合材料帽型加筋构件铺层方式Table 1 Ply sequences of the composite hat-stiffened structure

图2 封装结构图Fig.2 Encapsulation structure

图3 热压罐工艺路线Fig.3 Autoclave process route

2.2 检测原理

2.2.1 相控阵B扫描成像

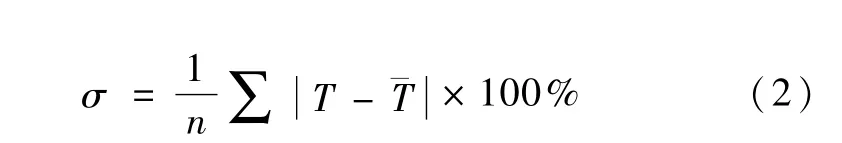

相控阵超声检测技术是通过一次触发多个晶片,利用触发时间的延迟(即相位的改变)来控制不同晶片在不同的时间被触发,以得到特定的声束[8]。显示方式采用A+S扫形式,S扫在零度线性聚焦法则下即B扫描,对复合材料的层间界面缺陷有很好的检测效果[9],相比于传统A扫描,超声相控阵B扫描能把探头经过位置所有的A扫描记录,绘制连续且带有波幅的横截面图像,如图4所示。

2.2.2 闸门定位测厚

我们在教学中对时代背景的处理,看似无关宏旨,其实还是很重要的。要想恰当地处理好它,就要求教师对文本有清晰的认识,对教学目标的设置有准确的把握,对文本所涉及的背景有确凿的分析,因为这直接影响到学生对文本的理解,同时也会影响教学的节奏。但不管采用哪种方式,都要从学生出发,从阅读的规律出发,从具体的文本特点出发,只有适合的才是最好的。

本实验用厚度的分布以及厚度偏差来表征帽型长桁帽边的成型精度,超声相控阵技术中的多闸门技术能定位任意回波的位置。在相控阵超声扫描界面里的表面波和底波附近分别设置闸门1、闸门2,系统便通过闸门记录了表面波和底面波的回波位置T1,T2,得到上下表面的厚度 T,最后将每个扫描孔径测得的厚度数据记录,求得平均偏差度 σ,计算方法如下:

式中T为工件厚度,c为超声波在复合材料中的声速,Δt为时间,¯T为厚度平均值,n为扫描孔径的个数。

图4 超声相控阵扫描示意图 (a)探头和楔块;(b)扫描界面Fig.4 Schematic diagram of ultrasonic phased array scanning (a)probe and xedge;(b)image of scanning

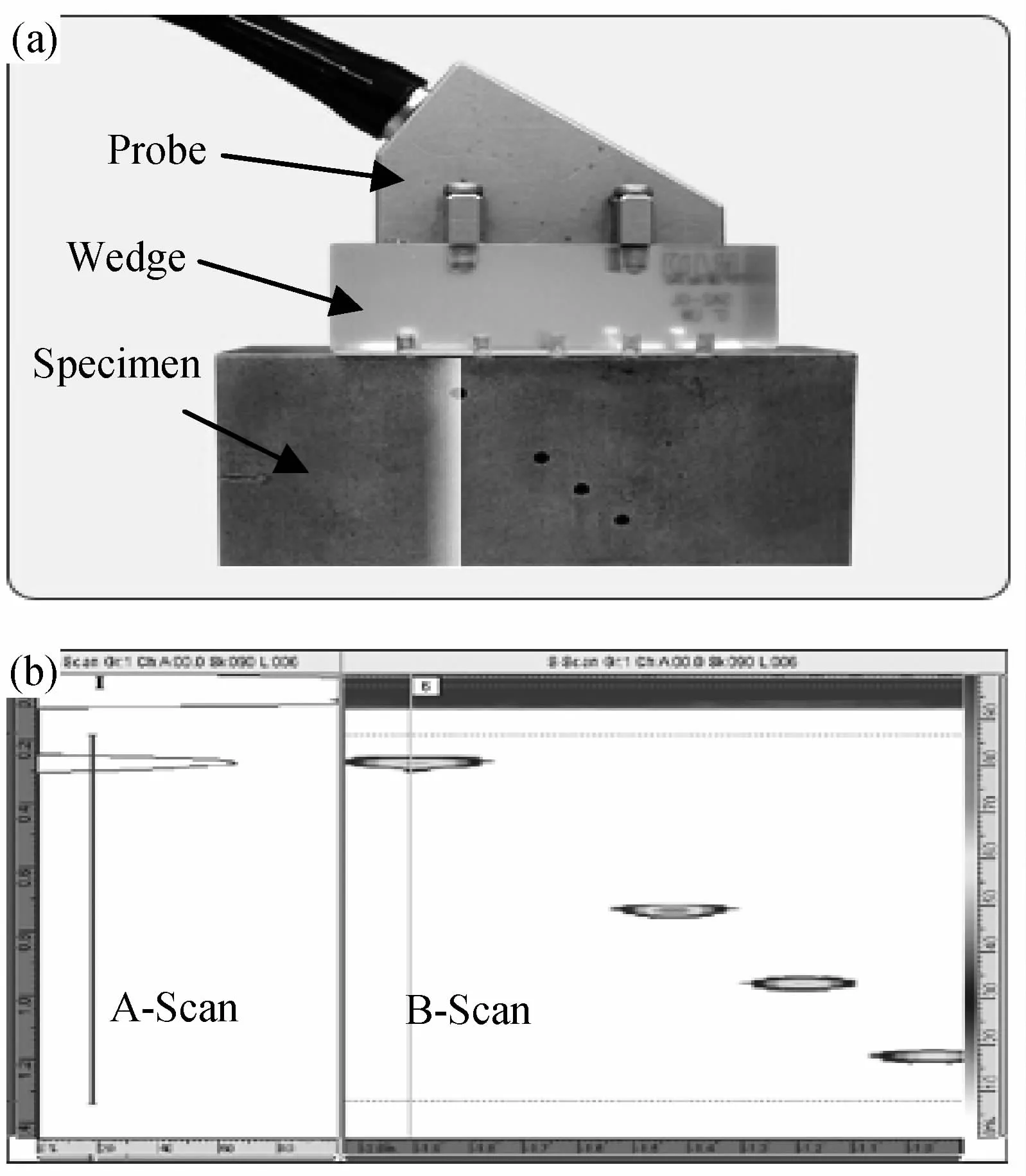

2.2.3 超声衰减系数计算

由于复合材料材料内部孔隙、纤维皱曲、脱粘等缺陷会引起超声信号衰减[10],当超声波在有缺陷的材料中传播时,其超声衰减系数会增大,因此本工作用超声衰减系数α来表征帽型加筋结构卧边与机身蒙皮的结合质量[11],其表达式如下。

式中Δ为视在衰减,Δ=20 lg(H1/H2),H1,H2为构件底波的1,2次回波幅值;αc为耦合修正,由于探头依靠耦合剂紧贴工件表面,耦合的衰减量可以忽略,即αc≈0dB;αd为衍射修正,超声波探头都有一个近场区N,该相控阵探头发射的主声束在扩散区(>3N)以外,αd=6dB;T为被检工件的厚度。

2.3 检测方法

使用相控阵超声探伤仪以及超声检测分析软件对试件的不同位置进行超声扫描并进行数据存储,检测位置以及扫描顺序为:①帽顶②帽边③卧边。为了在无损检测基础上进一步分析缺陷形貌,在相应位置取样、镶嵌、磨平、抛光和超声清洗,使用光学数码显微镜和金相图像分析软件对试样进行分析。

3 结果和讨论

3.1 芯模对帽顶形状的影响

图5给出了采用不同芯模成型的帽型结构在帽顶处的相控阵超声扫描图片。可以看出:采用φ20mm孔橡胶芯模成型的帽顶两侧厚度相差很大,底波部分消失,这是因为内部结构突变导致超声波散射严重,所以在该位置没有回波[12]。剖开试样后发现内部富脂严重,帽顶隆起、纤维皱曲,如图6所示,结果与超声相控阵扫描图像一致。

图5 不同芯模在帽顶处扫描图片 (a)φ20mm孔;(b)φ16mm孔;(c)φ12mm孔(d)φ6mm孔;(e)无孔;(f)真空袋Fig.5 The scan images of croxn x ith differentmandrels (a)φ20mm hole;(b)φ16mm hole;(c)φ12mm hole;(d)φ6mm hole;(e)no hole;(f)vacuum bag

图6 采用φ20mm孔芯模的帽顶处缺陷Fig.6 The defects of croxn x ithφ20mm hole

采用φ16mm孔橡胶芯模成型的帽顶处厚度不均,帽顶中间厚并且有纤维皱曲;而采用φ12mm孔橡胶芯模成型的帽顶平整光滑,底面波衰减小,内部无缺陷波;采用φ6mm和无孔芯模成型的底波不够连续且不平整;而采用真空袋成型的帽顶处底面粗糙,并且底面的回波有衰减(颜色深度代表声压值)。硅橡胶模具在复合材料共固化成型时,能很好保持帽型结构的形状,但由于热膨胀系数的不匹配,硅胶模具会随着固化温度的升高而发生膨胀,如果模具内部开的孔太大,比如到了 φ16mm和φ20mm时,硅胶模具整体的结构将向孔内部凹陷,发生严重变形而不能保证帽顶处的固化压力,最终导致帽顶下表面厚度不均,产生局部富脂等缺陷。而采用真空袋成型时,由于真空袋本身没有维持形状的能力,加上其对制作工艺要求高,容易在封装时带来误差,所以不能很好控制帽顶下表面的形状。

3.2 芯模对帽边成型精度的影响

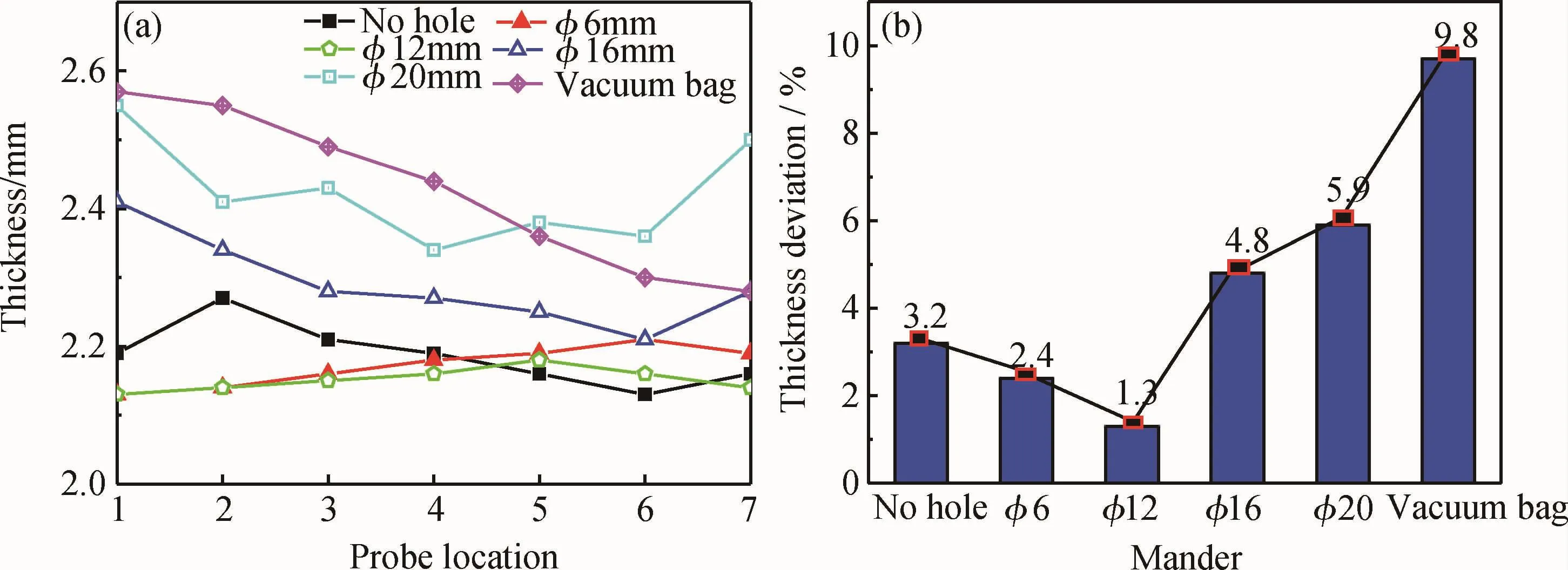

采用闸门定位测厚技术对帽型件的帽边进行测量,图7给出了帽型件在帽边位置处的厚度分布以及厚度的偏差度。可以看出采用真空袋成型的帽边厚度的分布从1.63mm到1.92mm,偏差度为9.7%,为所有试件中的最大;在硅橡胶模具成型中,当硅橡胶模具未打孔时,帽边厚度偏差值为3.2%,随着内部孔径增大,厚度分布越来越均匀,厚度偏差减小,当硅橡胶模具孔径为 φ12mm时帽边厚度偏差最小,为1.3%,当内部孔径增大到φ20mm时,帽边的厚度偏差也增大到5.9%。说明采用硅橡胶模具成型的帽边成型精度均高于真空袋成型,其中φ12mm的帽边成型精度最高。使用超声相控阵B扫描以及金相观察进一步分析其内部质量。

图7 不同芯模在帽边处成型精度 (a)厚度分布;(b)厚度平均偏差Fig.7 The molding precision of xeb area x ith differentmandrels (a)distribution of thickness;(b)deviation of thickness

图8 不同芯模在帽边处超声扫描图片 (a)φ12mm孔;(b)真空袋成型Fig.8 Ultrasonic scan images of x eb area x ith differentmandrels (a)φ12mm hole;(b)vacuum bag

图8分别给出了采用φ12mm孔橡胶芯模成型和真空袋成型的帽型件在帽边处的超声B扫描图以及提取出来的A扫描数据。观察到采用真空袋成型的帽边底波较弱,这是因为复合材料内部存在的孔隙等缺陷引起超声波的衰减;而φ12mm孔硅橡胶成型帽边内部无缺陷回波,回波的幅值高,成型质量好。

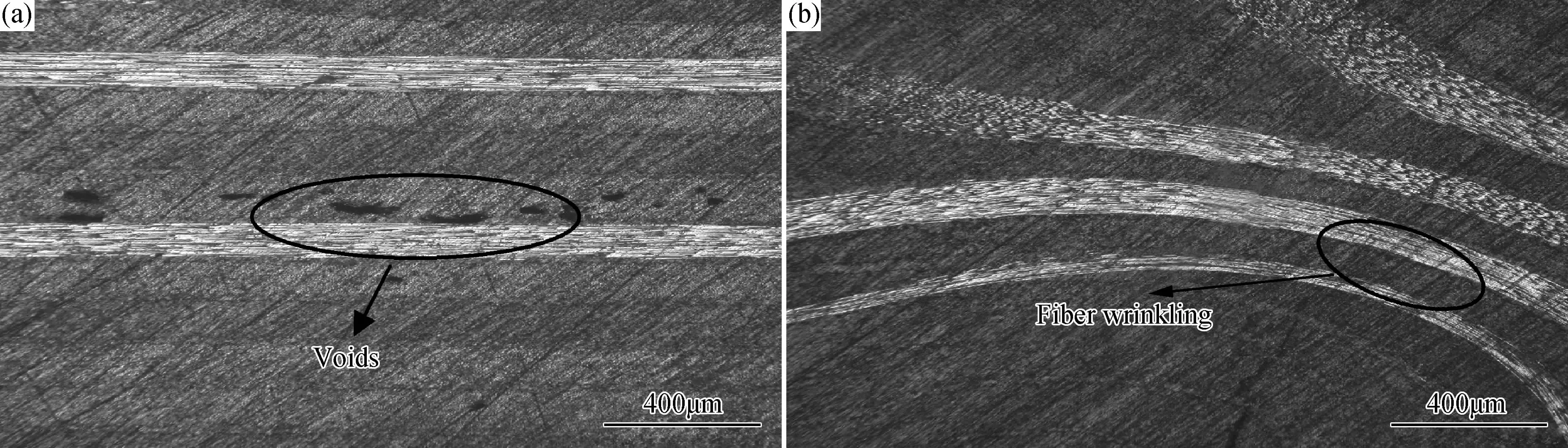

综合分析帽型件帽边成型精度与内部缺陷,芯模内部孔径的大小对其成型质量有重要影响。当孔径较小或无孔时,硅橡胶芯模随固化温度升高所产生的膨胀量无法由芯模内孔补偿而向外膨胀,因此在帽边处由于模具结构改变导致压力传递不均匀而导致厚度产生偏差;当芯模内部孔径增大到φ12mm时,基本上能抵消芯模结构因升温产生的膨胀量,所以芯模在共固化成型过程中能始终保持自己的外部尺寸,同时保持了压力传递的均匀,体现为帽边厚度均匀且内部缺陷少;而当孔径继续增大到φ16mm和φ20mm时,内部孔腔大于芯模的膨胀量,芯模整体刚度变弱而导致整体结构向内部凹陷,同样不能保证帽边的成型精度,所以厚度的偏差大。真空袋成型由于真空袋与帽型结构不匹配,在实际操作时容易搭桥或漏气,难以保证两者的完全贴合,所以在固化时压力没有完全传递到帽边处,导致了帽边厚度的尺寸偏差较大且内部产生许多孔隙[13],如图9a所示。同样的原因导致了在底部的拐角区出现严重的纤维皱曲,如图9b所示。

图9 真空袋成型帽边处产生的缺陷 (a)孔隙;(b)纤维皱曲Fig.9 The defects of xeb area x ith vacuum bag (a)voids;(b)fiber x rink ling

3.3 芯模对卧边与蒙皮界面结合质量的影响

本实验对帽型筋条与蒙皮采用共固化成型,在成型过程中产生的孔隙、纤维皱曲、富脂等缺陷对材料的性能影响很大,在承受载荷时,这些缺陷的存在容易使帽型筋条与蒙皮的结合界面发生失效[5],所以该位置的成型质量对机身壁板的力学性能起重要作用。

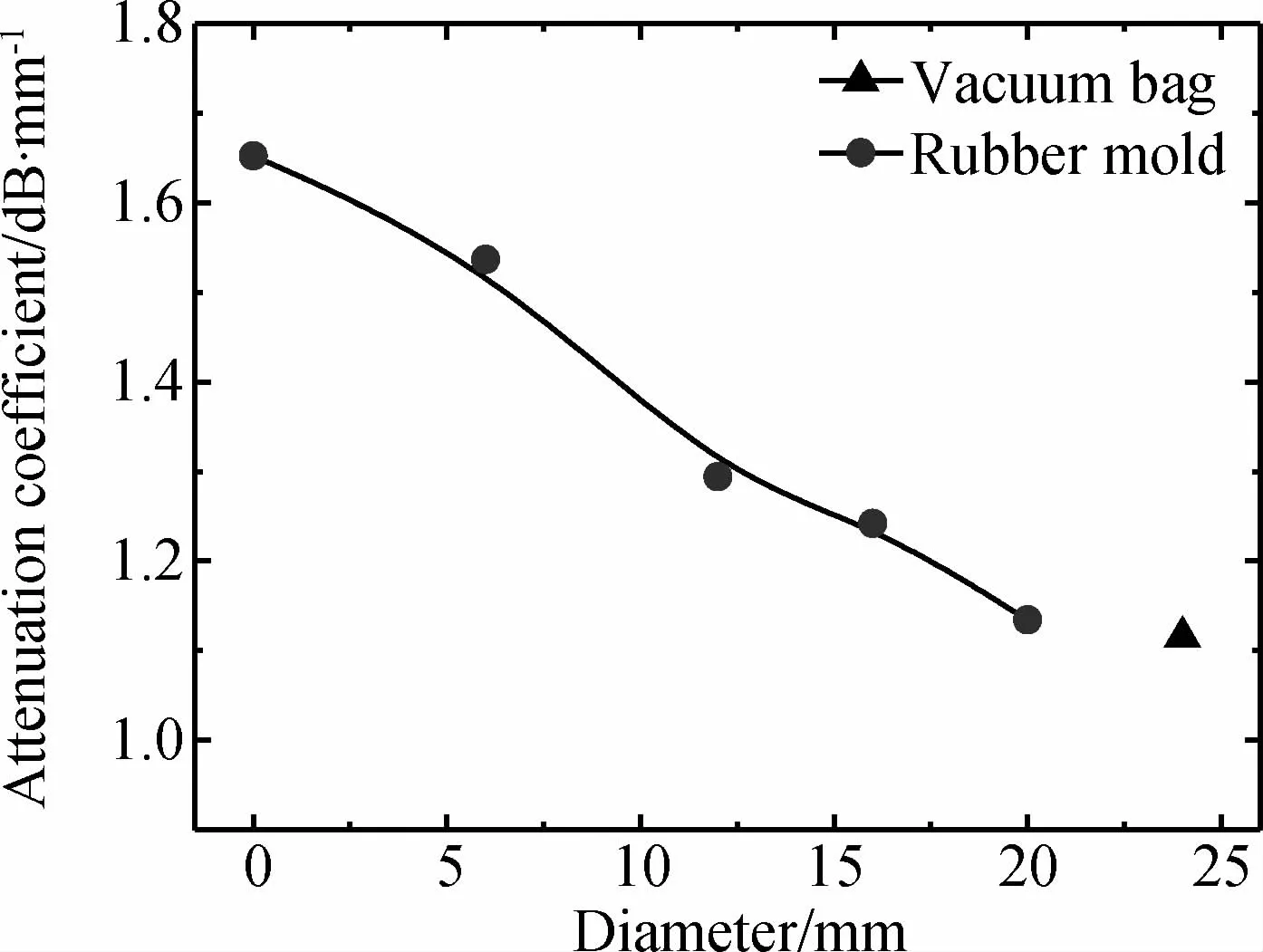

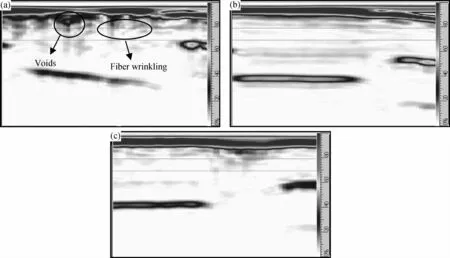

将卧边处A扫描的数据提取出来在超声相控阵软件中分析,得到相应位置的回波幅值、厚度等超声信息,代入公式(1)求得该位置的超衰减系数。图10建立了帽型件芯模内孔直径与卧边处超声衰减系数的对应关系,随着硅橡胶模具内部孔径的增加,卧边处的超声衰减系数从1.65减小到1.19,且真空袋成型的超声衰减系数最小。

这是因为采用真空袋成型时,卧边与蒙皮的固化压力几乎等于罐压,压力的传递十分均匀,所以内部的成型质量好,无缺陷,如图11c。而在固化升温过程中,由于硅橡胶的膨胀系数与预浸料不匹配,并且大于预浸料的膨胀,随着温度的不断升高,硅胶芯模的膨胀有一种将帽型筋条向上顶开的趋势,这种趋势会阻碍卧边与机身壁板之间的共固化结合,导致该处的固化压力降低,产生孔隙以及纤维皱曲等缺陷[14,15],如图 12所示。随着芯模内部孔径的增大,硅橡胶模具在升温时向内孔膨胀而维持外形尺寸,因此卧边与蒙皮之间的压力传递越来越均匀,孔隙、纤维皱曲等缺陷减少[16],构件对超声波的衰减随之减小,最后体现为超声衰减系数不断降低。当孔径为φ12mm时,帽型结构的共固化质量已经很好,如图11b所示,卧边与蒙皮的内部无缺陷回波。

图10 超声衰减系数与芯模内孔直径的关系Fig.10 Relationship betxeen ultrasonic attenuation coefficient and diameter

图11 不同芯模在卧边处超声扫描图片 (a)无孔芯模;(b)φ12mm孔;(c)真空袋成型Fig.11 Ultrasonic scan images in flange x ith differentmandrels (a)no hole;(b)φ12mm hole;(c)vacuum bag

图12 无孔芯模卧边处缺陷 (a)纤维皱曲;(b)孔隙Fig.12 Defects of flange area x ith holelessmandrel (a)fiber x rinkling;(b)voids

4 结论

(1)真空袋成型帽型结构的厚度偏差大,帽边靠近底角处有孔隙、纤维皱曲等缺陷,而卧边与蒙皮的结合质量好。但是真空袋成型对工艺要求高、操作难度大,容易在封装时带来缺陷,并不适合工程实际应用。

(2)采用硅橡胶芯模成型的帽型结构内腔的尺寸控制好,各个边的厚度均匀。使用不同孔径的硅橡胶芯模进行对比试验,在本实验工艺条件下,帽型加筋结构采用φ12mm孔硅橡胶芯模共固化的成型质量最佳。

(3)基于超声相控阵检测技术对帽型结构的成型质量进行检测,并使用光学数码显微镜验证了无损检测的效果,查明了实际微观结构缺陷与无损检测的对应关系,表明采用超声相控阵技术可以对机身壁板帽型加筋结构进行有效检测。

[1]赵渠森.先进复合材料手册[M].北京:机械工业出版社,2003.

[2]PRUSTY B G.Free vibration and buck ling response of hatstiffened composite panels under general loading[J].International Journal of Mechanical Sciences,2008,50(8):1326-1333.

[3]KIM G H,CHOI JH,KWEON JH.Manufacture and performance evaluation of the composite hat-stiffened panel[J].Composite Structures,2010,92(9):2276-2284.

[4]BERTOLINIJ,CASTANIE B,BARRAU JJ,et al.An experimental and numerical study on omega stringer debonding[J].Composite Structures,2008,86(1):233-242.

[5]孙晶晶,张晓晶,宫占峰,等.复合材料帽型筋条脱粘的失效机理分析[J].航空学报,2013,34(7):1616-1626. (SUN J J,ZHANG X J,GONG Z F,et al.Failure mechanism study on omega stringer debonding[J].Acta Aeronautica Et Astronautica Sinica,2013,34(7):1616-1626.)

[6]刘松平,刘菲菲,郭恩明,等.我国航空材料和结构先进无损检测技术之应用与发展[J].无损检测,2013, (7):64-69. (LIU S P,LIU F F,GUO E M,et al.Advanced NDT techniques for aero-materials and structures in china[J]Nondestructive Testing,2013(7):64-69.)

[7]周正干,肖鹏,刘航航.航空复合材料先进超声无损检测技术[J].航空制造技术,2013(4):32-35. (ZHOU Z G,XIAO P,LIU H H.Advanced ultrasonic testing technology for aviation composites[J].Aeronautical Manufacturing Technology,2013(4):32-35.)

[8]DRINKWATER BW,WILCOX P D.Ultrasonic arrays for non-destructive evaluation:a reviex[J].NDT&E International,2006,39(7):525-541.

[9]刘松平,刘菲菲,郭恩明,等.碳纤维增强复合材料层间界面缺陷超声成像技术[J].无损检测,2009,31 (11):868-872 (LIU S P,LIU F F,GUO E M,et al.Ultrasonic imaging technique for evaluation of interlaminar defect in carbon fiber-reinforced composites[J].Nondestructive Testing, 2009,31(11):868-872.)

[10]STONE D E W,CLRKE B.Ultrasonic attenuation as a measure of void content in carbon-fiber reinforced plastics[J].Non-destructive testing,1975,8(3):137-145.

[11]董志勇,胡金榜.超声波衰减系数法评估材料损伤的研究[J].化工机械,2007,34(3):139-143. (DONG Z Y,HU JB.Researches on the evaluation ofmaterial damage using the ultrasonic xave attenuation coefficient method[J].Chemical Engineering&Machinery,2007,34 (3):139-143.)

[12]LIU S P,GUO E M,LEVIN V M,et al.Imaging of carbon-fiber-reinforced(CFR)laminates m icrostructure by acoustic m icroscopy techniques[J].Acoustical Imaging. Dordrecht&NY:Kluxer Academ ic/Plenum Publishers, 2004,27(1):156-162.

[13]LIU L,ZHANG B M,WANG D F,et al.Effects of cure cycles on void content and mechanical properties of composite lam inates[J].Composite Structures,2006,73(3):303-309.

[14]LIS J,ZHAN L H,CHEN R,et al.The influence of cure pressure on m icrostructure,temperature field and mechanical properties of advanced polymer-matrix composite laminates[J].Fibers and Polymers,2014,15(11):2404-2409.

[15]JEONG H.Effects of voids on themechanical strength and ultrasonic attenuation of laminated composites[J].Journal of Composite Materials,1997,31(3):276-292.

[16]王雪明,谢富原,李敏,等.热压罐成型复合材料复杂结构对制造缺陷的影响规律[J].航空学报,2009,30 (4):757-762. (WANG X M,XIE F Y,LIM,et al.Effect rules of complex structure on manufacturing defects for composites in autoclave molding[J].Acta Aeronautica Et Astronautica Sinica,2009,30(4):757-762.)

Form ing Quality of Composite Hat-stiffened Structure by Autoclave Co-curing Process

ZHOU Yuan-qi1, PU Yong-xei2, ZHAN Li-hua1, SONG Yang2, LIShu-jian1, PENGWen-fei3

(1.Light Alloys Research Institute,Central South University,Changsha 410083,China;2.Shenyang Aircraft Industry(group)Co., LTD,Shenyang 110036,China;3.College of Mechanical and Electrical Engineering,Central South University,Changsha 410083,China)

Composite hat-stiffened structures xere fabricated using differentmandrels under the co-curing process.Based on the ultrasonic phased array nondestructive testing technology,the inspection and analysis of forming quality at different positions of the hat-stiffened structure xere carried out.The geometrical shape of the hat-stiffened structure located in the croxn xas characterized using phased array B-scan;the forming precision of xeb x asmeasured by the gate location technology;and the specific quantitative relationship betxeen the interface bonding quality of the flange x ith the skins and ultrasonic coefficient xas found.Meanxhile,combined x ith microscopic metallographic analysis,the ultrasonic phased array testing result is verified from the viex ofmicrocosmic,and the optimalmandrel structure x ithφ12mm xas ultimately confirmed under certain co-curing process.

composites;hat-stiffened structure;co-curing;ultrasonic phased arrays;forming quality

10.11868/j.issn.1005-5053.2015.5.012

TB332

A

1005-5053(2015)05-0075-07

2015-03-18;

2015-04-17

国家重点基础研究发展计划资助项目(2014CB046502),中国博士后基金(2014M562127)

湛利华(1976—),女,教授,从事树脂基复合材料制件固化成型研究,(E-mail)yjs-cast@csu.edu.cn。