铝镁硅合金自然时效的析出强化组织及性能

钟沐春, 姜 锋, 黄宏锋

(中南大学 材料科学与工程学院,长沙410083)

Al 合金在军用、民用中都有广泛的应用[1~4]。Al-Mg-Si 合金由于质量轻、强质比高、可回收性和耐腐蚀性佳,主要应用于航空、航海、建筑业中[5~7]。例如,因Al-Si 钎料具有良好的焊接性能而广泛应用于Al-Mg-Si 铝合金的钎焊,在航空航天事业应用较为广泛;同时,合金在经过适当的加工处理后(例如挤压和轧制),以及固溶、淬火和时效等热处理后,能应用于太空舱器件、航天用件、飞轮铸造件、常见的汽车零配件以及海洋作业工具中[7]。在工业实际生产中,作为可热处理强化的6XXX 铝合金,时效析出及其强化对合金性能有着重要影响,而固溶淬火后到时效热处理前,停放过程中的(NA)以及后续(AA)都对析出强化效果存在影响。

合金NA 和AA 时发生过饱和固溶体脱溶、析出。研究表明,析出序列主要观点有Edwards 等[8]提出的析出系列为SSSS→Mg,Si 原子独立的团簇→Mg,Si 原子团簇→结构未知的细小析出相(GP区)→β″针状相→B'板条状相和β'针状相→β 相,也有说法将β″针状相之前的相命名为针状初生β″和准β″相。亚稳相β″针状相为Mg5Si6单斜结构,强化效果最佳,是最主要的析出强化相[9];β'相为Mg9Si5六方结构[10];稳定的β 相为反萤石立方相,多出现在过时效样品中,这些后期的析出相比较粗大,强化效果较差[11]。Andersen 等[12,13]验证了析出B'和β'相时,发现Si 过量合金中还有针状U1(MgAl2Si2)和U2(MgAlSi)相生成。第二相的析出与时效温度、时间有重要关系,停放时NA 也依照析出系列析出,同时停放时间增加时发生的NA 脱溶析出,对合金性能存在一定影响。

总体而言,NA 对合金存在两种截然相反的影响:提高合金性能或降低合金性能。目前,大部分的Al-Mg-Si 合金的NA 存在降低合金性能的负面影响, 如 Rometsch[14]实 验 中 Al-0.48Mg-1.07Si-0.29Cu(质量分数/%,下同),NA 时间增加,使后续AA 硬度下降;Cuniberti[15]研 究的Al-0.64Mg-0.50Si-0.60Mn-0.05Cu-0.05Fe 中,长时间的NA 也存在负面影响;Ding 研究中[16]的各种Mg,Si,Cu 含量的合金表明,NA 的析出对合金的硬度性能是不利的;Aruga 等[17]研究发现,Mg,Si 质量比小于0.4 时AA 之后团簇密度也不发生改变,这种典型的Si 富集团簇,尽管其尺寸很小,但AA 后既不能溶解也不能长大,阻碍AA 过程中硬度的增加。提高合金性能的正面影响则有Martinsen[5]的研究,低含量的Mg+Si=0.82 成分中,NA 对后续AA 能起到提高硬度的作用;而在高含量的Mg +Si=1.70 中,NA时间对硬度作用呈现抛物线变化。Chang[18]研究的Al-0.44at%Mg-0. 38at%Si 合金中,NA 对后续AA存在有利影响,二者共同作用的析出相能有效提高显微硬度值。

而本实验所用材料特征为:Mg/Si 接近1.5,Mg+Si=1.043%(质量分数),Cu 含量低,其NA的析出对合金产生何种影响及影响的微观组织原因尚不清楚。本研究旨在通过TEM、HRTEM和X-Ray 观察不同停放时间NA 及AA 后合金的析出相,结合电导率和强度、硬度等力学性能来研究其组织与性能,获得对此合金析出强化行为较为系统和深入的了解,以确定最适宜的生产工艺。

1 实验材料及方法

实验所用Al-Mg-Si 合金成分如表1 所示。材料在工厂条件下铸造成203mm 铸锭,经过560℃/8h 均匀化退火后挤压成外径为82mm 壁厚为3mm 的铝箔卷心用管材,挤压温度为460℃至480℃。再取挤压管材试样在510℃固溶保温45min,水淬后在室温停放不同时间让其NA,对部分试样进行NA(NA)分析,部分试样NA 后再进行AA(NA + AA)分析。NA 停放时间分别为0h,1h,8h,16h,32h,96h 和168h,AA 工 艺 为200℃时效2h。

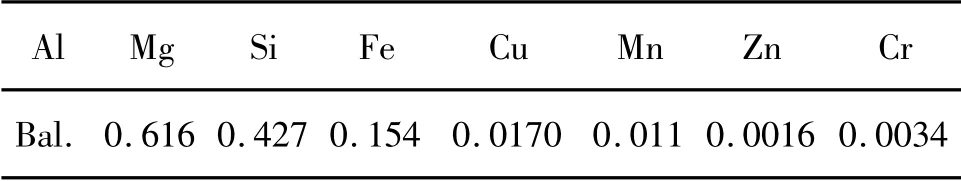

表1 Al-Mg-Si 合金中的溶质含量(质量分数/%)Table 1 Solute content in the investigated Al-Mg-Si alloys(mass fraction/%)

电导率采用QJ19 型单双臂两用电桥测量,为提高测量精度,采用测量电流流经试样正反向的方法获得电阻值,并尽可能在同一温度、湿度环境下测量。拉伸试验在CSS-44100 型万能材料试验机上进行,硬度试验在HBE-3000 型布氏硬度试验机上进行。

采用DMAX-2500X 射线衍射仪进行X 射线衍射分析试验,并利用Jade-6 软件进行数据处理,精确计算物相及基体的晶格常数。透射样品在MTP-1双喷电解减薄仪上双喷减薄、穿孔,电解液为硝酸:甲醇=3 ∶7;在Tecnai G2 20 ST 透射电子显微镜上进行观察。高分辨样品制备过程与上述透射样品一致,观察在Tecnai-G2005 型透射分析电镜上进行,分辨率可达0.2 ~0.3nm。

2 实验结果

2.1 NA 和NA+AA 的析出相类型

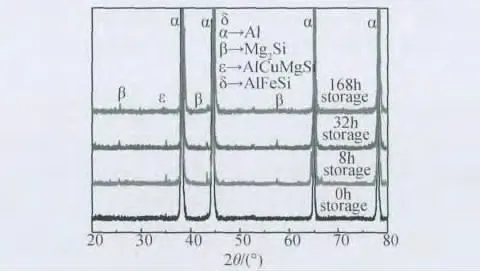

图1 为Al-Mg-Si 合金NA 态中,选取0h、8h、32h和168h 所作的X-Ray 物相分析图,衍射谱主要有α(Al)基固溶体和金属间化合物AlFeSi、析出相Mg2Si 衍射峰及AlCuMgSi 衍射峰,这与R. Jayaganthan 等[19]的研究成果一致。NA(0h)中未出现Mg2Si 衍射峰,随着停放进行,Mg2Si 峰出现且强度略有增加,说明固溶体停放过程中能析出Mg2Si 相;但由于合金中Mg +Si 的总体含量也并不高,通过XRD 测试表征的Mg2Si 析出相,其衍射峰也并不十分明显。

图1 Al-Mg-Si 合金不同停放时间自然时效态的X 射线衍射谱Fig.1 XRD patterns of natural aging of Al-Mg-Si alloy for different storage time

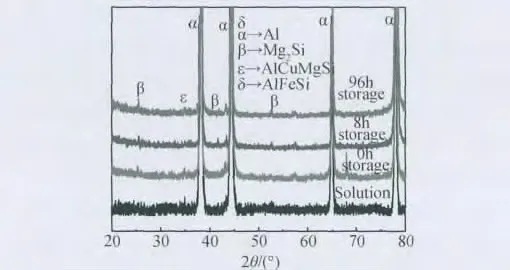

图2 为NA+AA 的X 射线衍射谱。固溶态无Mg2Si 析出相,NA(0h)+AA 较NA(0h)则有Mg2Si相析出,AA 后能观测到Mg2Si 衍射峰。

图2 Al-Mg-Si 合金不同停放时间NA+AA 态的X 射线衍射谱Fig.2 XRD patterns of natural aging+artificial aging of Al-Mg-Si alloys for different storage time

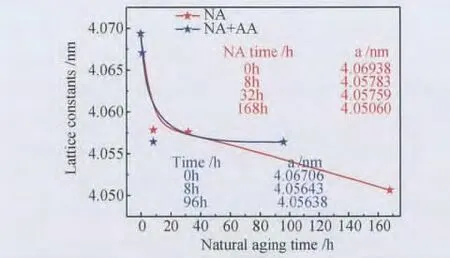

图3 所示为NA 和NA +AA 相对应的晶格常数,二者都随停放时间的延长而晶格常数变小。合金固溶淬火处理后,溶质原子会固溶入铝基体形成过饱和固溶体,当溶质原子半径大于Al 原子半径时,导致面心立方(fcc)的铝基体晶格发生扩张畸变,使基体的晶格常数值将高于纯铝基体的晶格常数0.405nm[5]。NA(0h)态晶格常数为4.06938nm,说明合金固溶较为充分,随后NA 和NA +AA 态晶格常数的减小可与二者X 射线衍射谱中相的析出相对应。

图3 Al-Mg-Si 合金的NA 和NA+AA 晶格常数变化图Fig.3 Lattice constant changes for Al-Mg-Si alloys during natural aging and natural aging +artificial aging

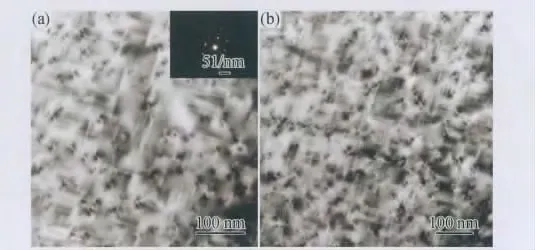

图4 是Al-Mg-Si 合金在NA +AA 的透射电子显微分析图,取明场相<001 >方向,图4a 右上角插图为观察方向为[001]Al的电子衍射图。图4a 中NA(0h)+AA 主要存在长条针状相、板条状相及双花瓣球状第二相,在明场像衍射衬度图中观察,针状长度约为50nm 左右,板条状相尺寸约为30 ~40nm;图4b 中NA(8h)+ AA 图中存在大量弥散分布的针状相及棒状相,还有部分圆点、圆盘状相,可能是上述针状、棒状相的截面,针状长度约为30nm 左右,一些圆点状相、析出相周围黑色衬度相及部分双花瓣衬度相,尺寸在5nm 左右,是由于和基体有共格关系产生的弹性应力场。NA(8h)+AA比NA(0h)+ AA 析出相密度更大、更弥散、尺寸更小。

图4 NA0h 和8h 后AA 样品中的析出相TEM 图片沿〈001〉Al 方向观察Fig.4 TEM images taken along〈001〉Alorientation(a)NA(0h)+AA;(b)NA(8h)+AA

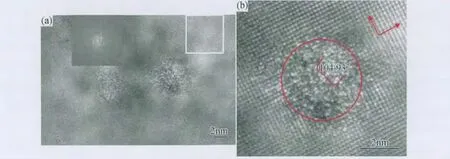

析出强化相的HRTEM 观察,如图5 所示。图5a 中有两个直径尺寸约为5nm 的圆盘状析出相,这与图4b 中的圆点尺寸一致,左上角插图为白色方框所示位置的傅立叶变化图(FFT),图像为沿铝基体<100 >方向观察。将图5a 中右侧圆盘状析出相放大如图5b 所示,图中所示平行四边形表示析出相单胞,为单斜结构,该相的生长方向应该为沿<100 >方向,经测量单胞的夹角为104.93°,与Chen 等人研究成果中的β″相,即Mg5Si6相的单胞结构夹角一致[11]。研究表明[20],Mg5Si6相单胞结构中有由5个Mg 原子组成的低密度柱(LDC)和两对Si 原子组成的双Si2柱,图中能观察到Si2柱截面图,说明该相沿<100 >方向生长成针状。

图5 NA(8h)+AA 态合金典型析出强化相的HRTEM 图片Fig.5 Typical HRTEM images of the strength precipitates of alloys in NA(8h)+AA(a)the grobal graph;(b)partial enlarged view of the precipitation particle

2.2 NA 后合金的力学性能

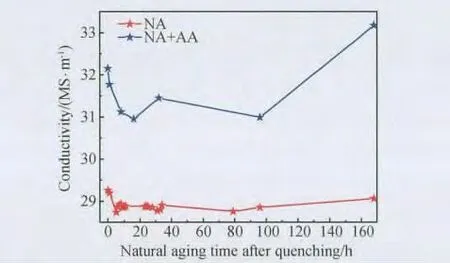

Al-Mg-Si 合金电导率随停放时间的变化如图6所示。在NA 状态下,电导率在停放初期快速下降,8h 后趋于稳定,168h 有较大上升。而在NA + AA状态下,电导率先显著下降,然后浮动上升。Rometsch 等研究结果表明[21],电导率受合金组织和测量环境影响较大,为保证实验精确度,本实验在同一环境、仪器下操作,而NA 中168h 的停放时间较长,略受影响。合金NA 态电导率总体比NA+AA 态的电导率值小2MS·m-1,并且二者整体变化趋势较为接近。

图6 Al-Mg-Si 合金的NA 和NA+AA 电导率变化图Fig.6 Electrical conductivity changes for Al-Mg-Si alloy during NA and NA+AA

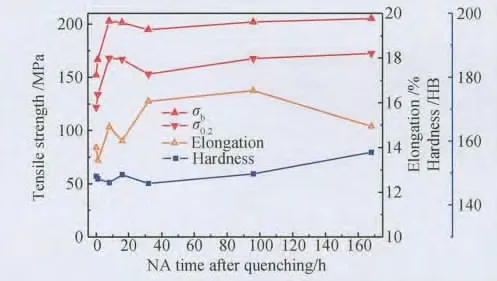

Al-Mg-Si 合金NA+AA 的拉伸力学性能和硬度性能如图7 所示,合金的硬度与抗拉强度具有线性相关性,变化趋势大体一致。NA(0h)+AA 力学性能最差、抗拉强度为152MPa,在停放8h 时,合金抗拉强度迅速上升达到极大值203MPa,此后既停放时间延长数值有一定波动。说明停放8h 后再AA 比直接AA,能使合金强度值提高51MPa,停放8h 能显著提高合金力学性能。合金的硬度值与强度值整体变化相似,但在某些点出现一些反常的变化现象,在停放96h 之内变化的硬度值浮动在3HB 以下,可归属于正常实验误差范围之内。

图7 Al-Mg-Si 合金不同停放时间NA+AA 态的强度、伸长率和硬度Fig.7 Measured tensile strength,elongation and hardness for the Al-Mg-Si alloy obtained of NA+AA at different storage time

3 分析讨论

3.1 NA 析出影响

Al-Mg-Si 合金在NA 过程中过饱和固溶体会有溶质原子脱溶,由图1 可知随着停放时间的延长,NA 态中出现Mg2Si 峰,说明固溶体将脱溶形成GP区、析出Mg2Si 相。NA 析出主要有两阶段[16]:先是淬火的空位迅速被溶质原子占领,形成团簇。Si 富集团簇原子具有主导地位,因为Si 原子在Al 基体中,溶解度更低、扩散性更高;再是Mg 原子再慢慢扩散进入团簇中,形成Mg-Si 团簇。由于β 相多在300℃以上时效形成,故此处的Mg2Si 相指的是MgxSiy的析出结构,文献报导NA 多形成溶质原子的原子团簇,此类原子团簇对合金AA 强度的影响与其Mg、Si 元素的成分有关。图3 中合金NA 态晶格常数随停放时间延长的降低,也证实NA 有溶质原子脱溶。由于Mg 的原子半径比Al 大,Mg 的固溶导致晶格常数增大。皮尔松数据表明,Mg 的固溶量每增加1%(原子分数),α(Al)基体的晶格常数增加0.0004nm,Mg 对晶格常数的影响显著。所以停放时间越长,晶格常数值下降,故有含Mg 的MgxSiy析出结构从过饱和固溶体中析出。

图6 中NA 态电导率值也由于停放析出MgxSiy结构而出现迅速下降。Al-Mg-Si 合金电导率主要来源于铝基体、固溶原子及原子簇或析出相,NA 停放过程中有原子簇团和早期脱溶析出相形成,产生散射作用导致电阻率增加、电导率下降。

3.2 NA+AA 析出的影响

合金在不同时间NA 后分别进行AA,在NA(0h)时,固溶淬火后Al 基体中存在大量空位,而此时直接进行AA 热处理,过饱和的固溶Mg 和Si 原子受到较大的驱动力,能短程范围内能发生脱溶、形成原子团簇、到生成析出相等一系列过程,更容易生成较多尺寸较大的相。在Rometsch 等的研究中[14],3DAP 图结果表明,NA 时间越短,NA+AA 的析出相团聚尺寸越大,而时间越长,NA + AA 的团簇、析出相的尺寸与分布都趋于均匀。

200℃AA 可能生成针状初生β″相、准β″相和β″相,部分生成β'相。由Chen 等的研究可知,初生β″相和准β″相的MgxSiyAlz中有多个x,y,z 值不同的结构,β″相的原子结构为Mg5Si6,而β'相为Mg 含量较多、原子比例更为接近Mg2Si 的Mg9Si5相。本实验中,Mg,Si 质量比为1.42,在NA(0h)+AA 条件下,足够的溶质原子形成Mg 含量较多的相,如Mg9Si5成分的β'相等;在NA(8h)+ AA中,NA(8h)会有脱溶析出,这种析出会消耗部分溶质原子,并且对后续AA 析出的分布、密度、尺寸都存在影响。一般而言,几种相是可能同时存在的,只是所占体积比例不同,因而图2 中的Mg2Si峰,有可能由上述的几种相强度的叠加而成;图3中NA+AA 态晶格常数的下降,也与相析出有关。

根据有效介质方法(EMA),析出相越少,电导率越高;但图6 中NA 的析出相比NA+AA 的少,电导率却更低,是由于析出相对电导率的贡献与析出相间距的平方根成反比。同时,硬度、电导率的变化更多受到不同尺寸聚集相的体积分数的影响,而不是其平均尺寸的影响。NA 中脱溶原子团簇——MgxSiy析出结构的分布较多,与同样停放时间下NA+AA 态相比,AA 后再生成MgxSiyAlz相和β″相等析出相对电导率的贡献值少,故电导率较低。

3.3 最适宜NA 时间下析出相的强化作用

通常而言,NA 强化主要为析出强化和固溶强化,实验中合金主要表现为析出强化作用。图7 中NA(8h)+AA 态合金的强度最高,也是因为析出相如β″相的强化作用。

通过对NA+AA 态的透射电镜(图4)及高分辨电镜显微分析(图5)可知,合金停放8h 能析出更多密度高、尺寸细小的相,并且这些相结构中有单斜结构的Mg5Si6相,其与Al 基体在b 轴上完全共格,晶胞参数均为b=0.405nm,而在a 轴和c 轴则是半共格关系。已知β″相对强度的影响最为显著,因为时效析出物与位错的交互作用方式决定了合金的力学形变行为[24]:即位错是切过还是绕过时效析出物,取决于析出相的尺寸与基体的共格关系。当析出相与基体共格时,边界上的原子为适应不同的两种原子排列,必然会在共格边界产生弹性应变,正是这种晶格的严重畸变阻碍位错运动,起到提高合金强度作用。G.P 区与基体共格,对合金强度存在一定提升;β″相与基体在b 轴方向完全共格,在Al 基体中形成共格应变场,合金强度能达到最大值;β'相与基体局部共格,阻碍位错运动能力降低,强度值有所下降;β 相与基体完全不共格,对强度的贡献相对较弱。

停放过程中NA 形成的部分原子团簇MgxSiy很稳定,在后续的AA 中依然存在,能作为析出相形核中心,减少析出相尺寸而提高其密度,有效提高合金强度[18]。与此相反的是,有些NA 则反而降低合金的强度,这是由于NA 形成的原子团簇存在于AA中,而原子团簇不仅不能作为β″相的形核中心,反而消耗了溶质原子,占据了有效空位、减少了过饱和固溶体中溶质原子数量、不利于后续析出相形核,会阻碍AA。本实验中Mg,Si 含量在0.5%上下,且Mg,Si 含量之和约为1%,NA(8h)+AA 热处理后,由图4b 观察到析出相尺寸较小、弥散度大,图5b 中热处理后存在单斜结构的β″强化相(Mg5Si6相),可认为停放8h 过程中NA 形成的原子团簇,有效地作为了主要强化相β″相的形核中心,生成较多强化效果显著的β″相,因而合金强度值最高。

4 结论

(1)Al-0.61%Mg-0.42%Si 合金在停放过程中发生NA,析出产生的原子团簇对后续热处理的合金性能有提高,存在有利影响。

(2)合金NA +AA 比单纯NA 态电导率值平均高2MS·m-1;NA(8h)+AA 比NA(0h)+AA 态析出相数量更多、尺寸更小、弥散度更高,且合金强度值更高,达到202MPa,NA8h 能使强度提高51MPa。NA(0h)+AA 在固溶淬火后溶质原子充足、原子扩散的驱动力强,析出相尺寸更大;而NA(8h)能析出弥散的原子团簇,能有效地成为AA 析出相的形核中心,生成强化效果最佳的β″相。因为β″相与基体共格,能有效钉扎位错,使合金强度显著提高。

(3)综合生产效率和成本等因素,Al-Mg-Si 合金最适宜热处理工艺为NA(8h)+AA(200℃/2h)。

[1]李金龙,姜锋,蹇海根,等. B93 铝合金热加工特性模拟研究[J]. 航空材料学报,2012,32(2):20 -25.(LI J L,JIANG F,JIANG H G,et al. Study on simulation of hot processing behavior of B93 aluminum alloy[J].Journal of Aeronautical Materials,2012,32(2):20 -25.)

[2]蹇海根,姜锋,李金龙,等. 大规格B93 铝合金棒材的淬透性研究[J]. 航空材料学报,2011,31(2):18 -23.(JIANG H G,JIANG F,LI J L,et al. Research on quench sensitivity of B93 aluminum alloy for large sized bars[J]. Journal of Aeronautical Materials,2011,31(2):18 -23.)

[3]姜锋,韦莉莉,蹇海根,等. 航空用B93 铝合金均匀化显微组织分析[J]. 航空材料学报,2010,30(2):1 -6.(JIANG F,WEI L L,JIANG H G,et al. Microstructure analysis of hogogenized B93 aluminum alloy for aviation[J]. Journal of Aeronautical Materials,2010,30(2):1 -6. )

[4]蹇海根,姜锋,郑秀媛,等. 航空用高强高韧铝合金疲劳断口特征的研究[J]. 航空材料学报,2010,30(4):97-102.(JIANG H G,JIANG F,ZHENG X Y,et al. Study on fatigue fractography of high strength and toughness aluminum alloy for aviation[J]. Journal of Aeronautical Materials,2010,30(4):97 -102.)

[5]MARTINSEN F A,EHLERS F,TORSAETER M,et al.Reversal of the negative natural aging effect in Al-Mg-Si alloys[J]. Acta Materialia,2012,60(17):6091 -6101.

[6]PANIGRAHI S K,JAYAGANTHAN R. Development of ultrafine-grained Al 6063 alloy by cryorolling with the optimized initial heat treatment conditions[J]. Materials & Design,2011,32(4):2172 -2180.

[7]ARFAN M,XU C,WANG X,et al. High strength aluminum cast alloy:a Sc modification of a standard Al-Si-Mg cast alloy[J]. Materials Science and Engineering(A),2014,604(15):122 -126.

[8]EDWARDS G A,STILLER K,DUNLOP G L,et al. The precipitation sequence in Al-Mg-Si alloys[J]. Acta Materialia,1998,46(11):3893 -3904.

[9]ANDERSEN S J,ZANDBERGEN H W,JANSEN J,et al.The crystal structure of the β″ phase in Al-Mg-Si alloys[J]. Acta Materialia,1998,46(9):3283 -3298.

[10]VISSERS R,van HUIS M A,JANSEN J,et al. The crystal structure of the β' phase in Al-Mg-Si alloys[J]. Acta Materialia,2007,55(11):3815 -3823.

[11]van HUIS M A,CHEN J H,ZANDBERGEN H W,et al.Phase stability and structural relations of nanometer-sized,matrix-embedded precipitate phases in Al-Mg-Si alloys in the late stages of evolution[J]. Acta Materialia,2006,54(11):2945 -2955.

[12]ANDERSEN S J,MARIOARA C D,VISSERS R,et al.The structural relation between precipitates in Al-Mg-Si alloys,the Al-matrix and diamond silicon,with emphasis on the trigonal phase U1-MgAl2Si2[J]. Materials Science and Engineering(A),2007,444(1/2):157 -169.

[13]ANDERSEN S J,MARIOARA C D,FR SETH A,et al.Crystal structure of the orthorhombic U2-Al4Mg4Si4precipitate in the Al-Mg-Si alloy system and its relation to the β'and β″ phases[J]. Materials Science and Engineering(A),2005,390(1/2):127 -138.

[14]CAO L,ROMETSCH P A,COUPER M J. Clustering behaviour in an Al-Mg-Si-Cu alloy during natural ageing and subsequent under-ageing[J]. Materials Science and Engineering(A),2013,559:257 -261.

[15]CUNIBERTI A,TOLLEY A,RIGLOS M V C,et al. Influence of natural aging on the precipitation hardening of an AlMgSi alloy[J]. Materials Science and Engineering(A),2010,527(20):5307 -5311.

[16]DING L,JIA Z,ZHANG Z,et al. The natural aging and precipitation hardening behaviour of Al-Mg-Si-Cu alloys with different Mg/Si ratios and Cu additions[J]. Materials Science and Engineering(A),2015,627:119 -126.

[17]ARUGA Y,KOZUKA M,TAKAKI Y,et al. Formation and reversion of clusters during natural aging and subsequent artificial aging in an Al-Mg-Si alloy[J]. Materials Science and Engineering(A),2015,631:86 -96.

[18]CHANG C,WIELER I,WANDERKA N,et al. Positive effect of natural pre-ageing on precipitation hardening in Al-0.44 at% Mg-0. 38 at% Si alloy[J]. Ultramicroscopy,2009,109(5):585 -592.

[19]PANIGRAHI S K,JAYAGANTHAN R,PANCHOLI V.Effect of plastic deformation conditions on microstructural characteristics and mechanical properties of Al 6063 alloy[J]. Materials & Design,2009,30(6):1894 -1901.

[20]van HUIS M A,CHEN J H,SLUITER M,et al. Phase stability and structural features of matrix-embedded hardening precipitates in Al-Mg-Si alloys in the early stages of evolution[J]. Acta Materialia,2007,55(6):2183 -2199.

[21]CAO L F,ROMETSCH P A,COUPER M J. Effect of preageing and natural ageing on the paint bake response of alloy AA6181A[J]. Materials Science and Engineering(A),2013,571:77 -82.

[22]袁生平,蒲雄,张国君,等. 多重时效析出第二相对Al-Mg-Si 合金电导率的影响[J]. 中国有色金属学报,2010(11):2070 -2074.(YUAN S P,PU X,ZHANG G J,et al. Effects of multiple precipitates on electrical conductivity of aged Al-Mg-Si alloys[J]. The Chinese Journal of Nonferrous Metals,2010(11):2070 -2074.)

[23]SEYEDREZAI H,GREBENNIKOV D,MASCHER P,et al. Study of the early stages of clustering in Al-Mg-Si alloys using the electrical resistivity measurements[J]. Materials Science and Engineering(A),2009,525(1 -2):186 -191.

[24]SHA G,MOLLER H,STUMPF W E,et al. Solute nanostructures and their strengthening effects in Al-7Si-0.6Mg alloy F357[J]. Acta Materialia,2012,60(2):692 -701.