高强钢板整形翻边间隙对回弹趋势的影响

文/李嘉荣,钟剑·广州汽车集团乘用车有限公司技术中心

高强钢板整形翻边间隙对回弹趋势的影响

文/李嘉荣,钟剑·广州汽车集团乘用车有限公司技术中心

李嘉荣,技术中心工艺规划室副主任,主要从事车身覆盖件工艺分析、项目管理工作,负 责AD、A68、A30-1、A30-2项目的开发工作。

对某型车侧构件加强梁制件的冲压工艺进行了对比,通过CAE分析优化了该高强度钢板制件冲压工艺方案,现场问题得到处理。

虽然高强度钢板在汽车车身零件中的应用越来越多,但是却因其特殊性能增大了制件的成形难度。在冲压方案的确定和实际生产中,模具结构翻边整形间隙对成形的影响不可忽视,通过CAE分析不同翻边间隙的回弹情况,了解翻边间隙对回弹的影响,提高CAE分析回弹的准确度,缩短整改时间,是获取成功方案的可靠保证。

制件分析

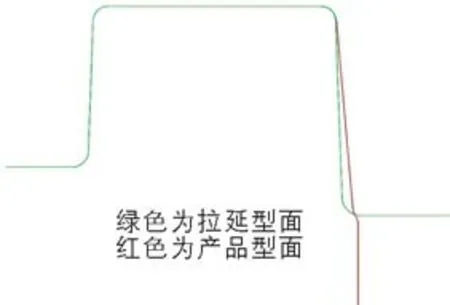

以纵梁连接板为例,材料为DP600,料厚1.2mm,抗拉强度为688MPa,屈服强度为441MPa,此为典型的高强钢板类零件(图1),考虑梁两端的成形性,为避免成形开裂及提高材料利用率,成形工艺采用两端开口拉延(图2)。

图1 零件产品数模图

图2 拉延工艺型面

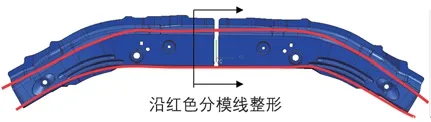

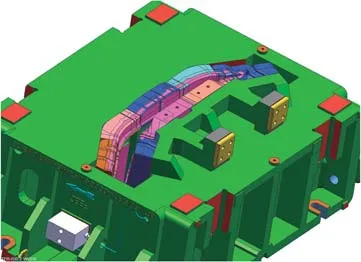

整形工艺是完成两侧的整形翻边(图3),并对其中一侧拉延型面进行回弹补偿,但两侧翻边整理力量不均(图4),为了保证单边整形翻边的侧向不影响翻边整形质量,模具结构在翻边整形力量较大一侧设计防侧向力的结构,同时由于两次翻边整形接触时间不一致,在先翻边一侧模具镶块增加背托加强筋连接两导板(图5),在翻边成形前上模翻边镶块导板先下模导板与板料进行接触,以避免侧向力对翻边的影响。

图3 翻边整形工艺

图4 翻边整形工艺断面

图5 模具结构

考虑模具镶块间隙对回弹的影响

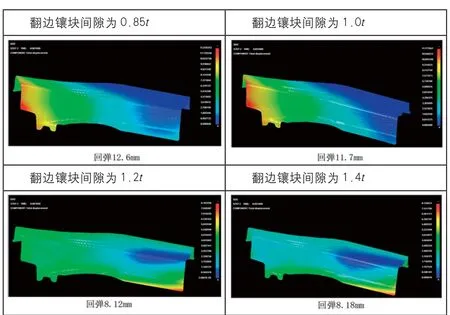

为了研究侧向力导致翻边镶块与本体存在不同间隙的情况下对零件翻边整形后的回弹是否有影响,我们设计了4种不同间隙的CAE模型进行回弹分析,材料参数、运动设置都相同,唯一调整的是翻边镶块与本体翻边的间隙。我们采用0.85t模拟小于料厚间隙的情况、1.0t理论分析0间隙的情况、1.2t正常翻边间隙的情况、1.4t较大间隙的情况,其中t为料厚。

经CAE分析结果如下:

⑴0.85t间隙时,CAE回弹量是4个结果里最大的,回弹量达到12.6mm,局部回弹趋势与实际零件回弹相反,回弹结果与实际情况相差较大;

⑵1.0t间隙时,CAE分析的回弹量与0.85t间隙结果接近,最大回弹量达到11.7mm,趋势与0.85t间隙一致,同样回弹结果与实际情况相差较大;

⑶1.2t间隙时,与前面分析结果趋势不一致,同时回弹量也降低至8.12mm;

⑷1.4t间隙时,与1.2t回弹趋势相同,但回弹量有上升趋势。

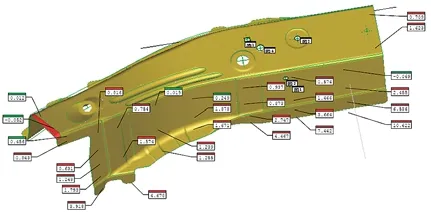

实际零件与CAE对比

零件回弹三坐标测量结果如图7所示,与以上4种间隙情况进行对比,回弹值分布趋势与间隙大于料厚的计算结果接近,1.2t及1.4t结果更接近实际回弹情况。

图6 不同翻边镶块间隙回弹结果

图7 零件测量结果

结论

模具间隙的变化甚至会影响回弹在制件上的趋势分布,模具在翻边或者整形中的变形量在一定条件下应该在计算回弹值的考虑条件之内,同时现场试模时注意在可以控制的范围内确认翻边及整形工具之间的间隙,可以修正零件部分回弹趋势,更有利于保证成形效果。