右前顶饰条与侧围外板间隙问题的分析与改进

文/李峰,丁祖银,晋五九,赵永军·奇瑞汽车股份有限公司

右前顶饰条与侧围外板间隙问题的分析与改进

文/李峰,丁祖银,晋五九,赵永军·奇瑞汽车股份有限公司

李峰,曾担任奇瑞汽车股份有限公司冲压车间主任,工程师、经济师、注册安全工程师。曾在各类期刊杂志发表论文15篇,曾获芜湖市自然科学优秀学术论文一等奖、三等奖9项。

自汽车诞生以来,给人类社会带来了巨大变化,从当初的奢侈品到逐步成为家庭必需品乃至艺术品,人们对汽车的品质要求越来越高,作为民族自主品牌典范的奇瑞汽车对品质的追求从未停止,一直在创新,一直在精雕细琢。本文主要介绍顶饰条与侧围外板间隙过大问题的分析与改进。

问题描述

整车AUDIT反馈某车型右前顶饰条与侧围外板间隙大,每期扣20分,导致整车AUDIT冲压扣分目标达成困难。同时,此为顽固性问题,一直未得到有效解决,顾客抱怨较大,市场客户反馈较多。

问题分析与改进思路

为了解决此问题,需要对顶饰条、侧围外板、顶盖、车身骨架等几个方面进行全面分析。

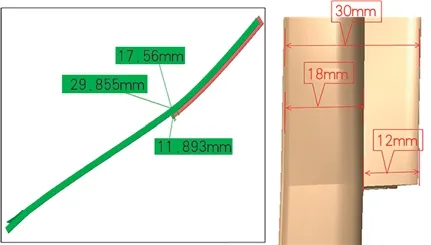

⑴顶饰条尺寸分析。主要确认实物是否符合数模要求。通过对右前顶饰条实物进行测量,与数模对比发现几个主要尺寸基本在标准公差范围内(图1),由此确认顶饰条尺寸为非主要影响因素。

⑵侧围外板尺寸分析。主要确认实物是否符合数模要求。通过对右侧围外板与顶饰条配合部分A柱区域进行测量,再与数模对比,发现尺寸差异较大(图2),由此判定侧围外板尺寸为主要影响因素。

图1 右前顶饰条尺寸分析

图2 右侧围外板尺寸分析

⑶顶盖尺寸分析。主要确认实物是否符合数模要求。通过对顶盖实物进行测量,与数模对比后发现几个主要尺寸基本在标准公差要求范围内(图3),由此确认顶盖尺寸为非主要影响因素。

图3 顶盖尺寸分析

⑷车身骨架开口尺寸分析。主要确认实物是否符合数模要求。通过对车身骨架开口尺寸实物进行测量,与数模对比发现,左右顶饰条安装区域尺寸差异较大(图4),由此确认车身骨架开口尺寸为主要影响因素。

图4 车身骨架开口尺寸分析

改进对策制定与实施

通过分析,锁定两个主要影响因素:一是右侧围外板与顶饰条配合部分A柱区域尺寸不符合数模数据要求;二是车身骨架开口尺寸不符合数模数据要求。分别制定对策如下:

⑴由冲压车间负责维修右侧围外板A柱翻边高度,确保翻边高度符合数模数据。主要对右侧围外板0P40模具翻边刀块进行补焊、研配,上机床研配凸凹模翻边刀块间隙,抬高翻边高度。

⑵由焊装车间负责调整车身夹具,使车身骨架开口尺寸符合数模数据要求,并不定期送检。同时将顶盖整体向车身右侧移1mm,并将开口尺寸控制在公差范围内。

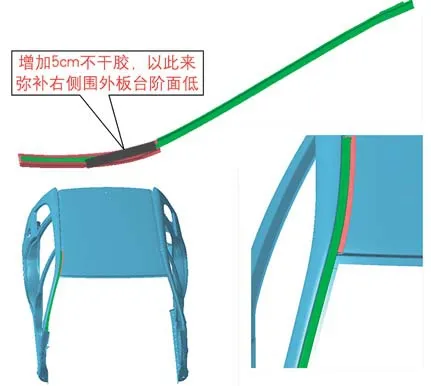

⑶安装顶饰条增加不干胶。鉴于冲压车间右侧围改进需要一定时间,故在焊装车间调整车身骨架尺寸的同时,由总装车间实施临时措施,即增加5cm不干胶(图5)以弥补右侧围外板台阶面低问题,直至冲压车间右侧围外板改进完成、新状态制件切换。

图5 增加5cm不干胶

改进效果验证

通过对右侧围A柱及车身骨架开口尺寸的改进,右前顶饰条与侧围外板间隙大的问题明显改善,整车AUDIT扣分由20分降为0分。顾客抱怨明显减少,近几个月市场客户无问题反馈。

结束语

通过对右前顶饰条与侧围外板间隙大问题的分析与改进,奇瑞公司进一步提升了质量意识和追求,坚定不断迎接挑战和追求更高品质的信念,要生产合格的汽车,更要精益求精,想方设法生产有气质的汽车。