16型钩尾框辊锻制坯工艺

文/ 杨光,蒋鹏,杨勇·北京机电研究所

陈明达·中国北车齐齐哈尔轨道交通装备有限责任公司

16型钩尾框辊锻制坯工艺

文/ 杨光,蒋鹏,杨勇·北京机电研究所

陈明达·中国北车齐齐哈尔轨道交通装备有限责任公司

辊锻工艺可以使坯料延伸变形,坯料经辊锻模压缩后,除一小部分金属沿横向流动而使坯料宽度有所增加外,大部分被压缩的金属沿着坯料的长度方向流动。辊锻还可以进行多道次成形,主要考虑各个道次的匹配关系,最终将原始坯料进行合理的体积分配,得到各截面积符合要求的辊锻件。辊锻变形过程中辊锻模只与毛坯一部分接触,所以变形力较小。

辊锻工艺的特点是:①生产效率高;②节约金属材料;③提高锻件的内在质量;④劳动条件好;⑤容易实现自动化。由于辊锻工艺具有一系列的优点,所以在国内外都得到了普遍的应用。铁路火车用16型钩尾框锻造前的制坯采用了辊锻工艺,本文介绍了在φ1250mm辊锻机上辊锻制坯16型钩尾框的工艺数值模拟过程及结果,主要包括辊锻模的设计过程、利用Catia三维软件进行辊锻模参数设计、完成三维造型、利用QFORM-3D模拟软件对辊锻成形过程进行数值模拟、对模拟结果进行分析,最后,通过现场的实际生产情况,对模拟结果加以验证。

16型钩尾框辊锻制坯工艺

16型钩尾框与17型钩尾框相比较,框板和钩尾框尾部尺寸相差不大,其主要区别在两个端部,16型钩尾框大头端部最大截面成形需要直径为φ180mm的坯料。但是现有φ1000mm辊锻机的最大辊锻坯料直径为φ160mm,因此要想完成16型钩尾框的成形,辊锻结束后需要增加一个镦头的工序,使大头坯料截面尺寸由φ160mm变为φ180mm,再进行模锻成形。整个锻造过程需要两火次完成,对生产效率及锻件的质量都产生了影响。φ1250mm辊锻机最大辊锻坯料直径为φ200mm,能满足16型钩尾框最大截面积的要求,φ1000mm及φ1250mm辊锻机参数见表1。

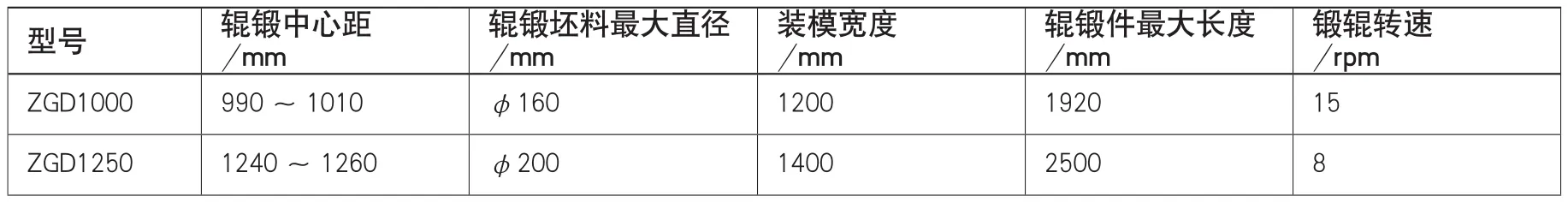

表1 φ1000mm辊锻机和φ1250mm辊锻机基本参数

确定工艺流程

针对16型钩尾框异形、薄壁、有深腔的成形特点,并结合现场车间实际设备的配置情况,采用φ1250mm辊锻机制坯+500kJ对击锤上模锻的成形工艺。因此确定16型钩尾框的工艺流程为:中频炉加热→φ1250mm辊锻机制坯→500kJ对击锤终锻→切边→弯曲。该工艺具有以下优势:

⑴精度高、加工余量少、材料利用率高。辊锻工艺能更准确合理地控制分配金属体积变形过程。

⑵产品内部质量好。辊锻是坯料延伸变形的工艺过程,金属沿着坯料的长度方向流动,金属流线好,内部组织致密,晶粒细小,其机械强度、耐磨性和疲劳寿命明显高于用自由锻工艺生产的锻件。

⑶生产效率高。使用辊锻-整体模锻工艺后,提高了生产效率,加热火次可减成一火。

⑷综合成本低。该工艺具有材料利用率高、机加工工时少、生产能耗低等优点,因而综合成本较低。

16型钩尾框曾采用φ160mm的坯料在φ1000mm辊锻机上制坯+8000t摩擦压力机上模锻的成形工艺,但是得到的产品表面质量粗糙,钩尾框两头填充不满,有缺料现象。为了满足16型钩尾框锻件最大截面积的要求,需要下料尺寸为φ180mm×875mm,因此,采用了更大规格的辊锻机。

辊锻模具设计

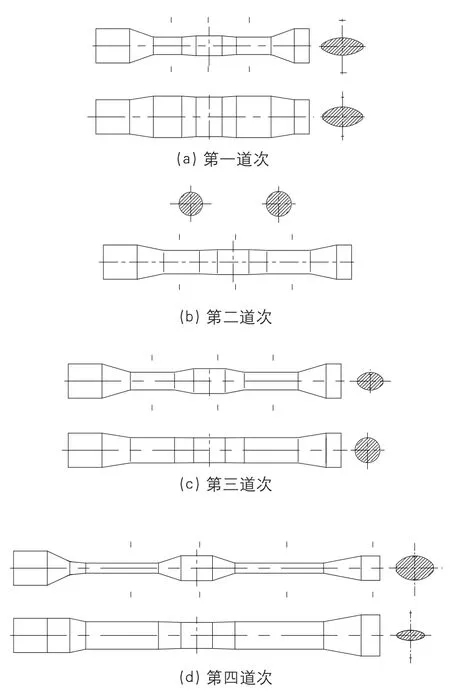

通过对16型钩尾框锻件图进行分析,给出锻件各部位截面图并计算出毛坯尺寸,根据辊锻件最小截面积的总延伸系数,计算出辊锻道次,选择合适的型槽系组合,确定合理可行的辊锻毛坯图(图1),最终设计出各个道次的辊锻模。

图1 16型钩尾框辊锻制坯工步及各道次辊锻件图

QFORM-3D模型建立

基于QFORM-3D平台,采用上述工艺对整个辊锻过程进行模拟。辊锻完成后,弹性部分释放的残余应变比塑性部分引起的残余应变小的多,因此我们采用刚塑性模型来完成整个模拟过程。模拟参数设置为:⑴变形体材料确定为45号钢,牌号AISI-1045;⑵变形体划分网格数为80000单元,坯料加热温度为1200℃;⑶摩擦模型采用库仑摩擦,摩擦系数为μ=0.4;⑷在模拟过程中采用刚塑性有限元模型;⑸辊锻机转速为0.837rad/s;⑹材料为各 向同性并服从Mises屈服准则;⑺模具在辊锻和模锻过程中变形量相对于坯料的变形量微小,所以模具材料设为刚体;⑻下料尺寸为φ180mm×875mm。

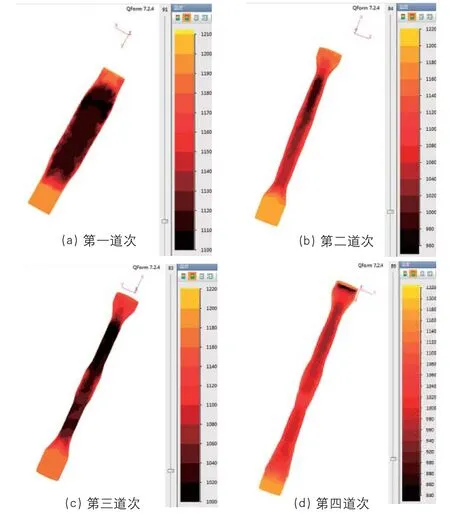

辊锻过程等效应变场

等效应变反映了材料在不同部位压下量不同时的变形程度,16型钩尾框辊锻工艺四道次辊锻成形过程的各道次等效应变场分布如图2所示。

图2a为第一道次的辊锻成形等效应变场,可明显看出最大变形部位产生于坯料被咬入的厚壁部分即钩尾框框板位置,这是由于坯料初始状态是静止的,被咬入后随着锻辊一起运动,静止的坯料要与锻辊线速度一致需要一个加速过程,辊锻模与加速过程的辊坯接触角度与时间较大,而且辊坯越靠近中心线的部位压下量越大,进而导致坯料这部分的变形较大。从图2b可以看出,坯料经90°旋转进入圆形型槽,这时第一道辊坯两侧面变形区域进入第二道型腔中心线部位,得到的变形较均匀。由图2c可以看出,第三道次辊锻主要成形钩尾框尾部,并且对前后框板部位进行预成形。由于压下量没有第一道次那么大,所以变形较为均匀。由图2d可知,第四道辊锻成形部位只有钩尾框框板处,钩尾框尾部在第四道次辊锻成形中后部也发生了较为明显的变形,使辊锻件有严重的缺料现象,会造成模锻成形时钩尾框尾部充不满的缺陷。

由图2a、2b等效应变场分析可知,第三道次钩尾框尾部本不该在第四道发生变形,但在第四道次辊锻过程中发生了明显的变形,说明第四道次辊锻过程存在与第三道次型腔不匹配的问题。通过模拟分析对设计方案进行调整,根据对模拟结果的测量,决定将第四道模具钩尾框尾部后面部分进行修改,并得到了合格的辊坯。

图2 各道次变形结束时辊坯等效应变图

辊锻过程温度场

图3为16型钩尾框辊锻过程各道次结束时金属坯料的温度场分布。坯料出中频炉的温度为1200℃,辊锻结束时坯料温度有所下降,如图3a所示,其中辊坯变形区域的温度有明显下降,该区域的金属长时间与模具接触,受到辊锻模激冷作用,温度迅速下降。变形过程沿着纵向由变形区首端向末端移动,坯料的温度逐步降低,分析辊锻变形特点可知,从变形区首端到末端变形量逐渐减小,因此,在变形区末端会出现最低温度(至1010℃)。后续道次辊锻过程中,温度场变化规律和第一道辊锻基本一致,均为变形区域温度下降明显,但由图3b、3d也可以看出,由上一道次经机械手旋转90°进入下一道辊锻时,变形区温度有所回升,这是由于这道辊锻过程中上一道变形区域再次变形,从而有变形热补偿了温度损失。此外,不参与变形的工艺头和钩尾框大头部位由于一直在空气中,与空气产生了热交换,温度也稍有下降。

图3 辊锻成形过程的温度场模拟结果

工艺试验

根据上述QFORM-3D模拟的结果,在φ1250mm辊锻机上进行四道次辊锻试验。经过对各道次坯料的实际测量,钩尾框辊锻件的形状尺寸满足锻件图的设计要求,未出现折叠、飞边和充不满等缺陷,为后续的模锻工艺提供了合适的辊锻坯料。各道次辊坯的实测温度比模拟结果偏低,经分析是辊锻后氧化皮对测量结果的影响,其实际温度能满足后续模锻的温度要求,并且模锻后锻件温度也保证了热切边工序对温度的要求。工艺试验得到的辊锻毛坯照片见图4,最终合格的16型钩尾框锻件如图5所示。

图4 试验得到辊锻坯料照片

图5 16型锻造钩尾框成品

结束语

φ1250mm辊锻机能满足最大辊锻坯料直径为φ200mm,选用φ180mm×875mm规格的坯料可以完成16型钩尾框的辊锻工艺。减少了加热火次,提高了生产效率,并提高了锻件的质量。通过QFORM-3D软件对辊锻工艺过程的数值模拟,在模拟过程中发现了道次不匹配等现象,并及时解决了问题。