激励电流对MGH956合金原位合金化TIG焊接头性能的影响

雷玉成,龚晨诚,罗 雅,肖 波,3,朱 强

(1 江苏大学 材料科学与工程学院,江苏 镇江 212013; 2 江苏大学 江苏省高端结构材料重点实验室,江苏 镇江 212013; 3 江苏沙钢集团淮钢特钢股份有限公司,江苏 淮安 223002)

激励电流对MGH956合金原位合金化TIG焊接头性能的影响

雷玉成1,2,龚晨诚1,罗 雅1,肖 波1,3,朱 强1

(1 江苏大学 材料科学与工程学院,江苏 镇江 212013; 2 江苏大学 江苏省高端结构材料重点实验室,江苏 镇江 212013; 3 江苏沙钢集团淮钢特钢股份有限公司,江苏 淮安 223002)

通过高频调制TIG焊电弧激发超声,以自制焊料作为填充材料,在不同激励电流下对MGH956合金进行超声电弧原位合金化TIG焊接,研究了超声电弧对焊缝气孔分布、微观组织和接头性能的影响。结果表明:在激励电流为10A时,焊缝气孔尺寸明显变大,但数量减少,焊缝晶粒粗大;当激励电流提高到20A时,气孔数量急剧减少,焊缝晶粒细小均匀,颗粒状增强相弥散分布;激励电流增大到30A时,气孔进一步减少,但晶粒粗化。比较拉伸实验结果表明,激励电流为20A时,接头抗拉强度最高,为626MPa,达到了母材强度的87%,同时接头由沿晶脆性断裂变成韧-脆混合断裂形式。

MGH956合金;超声电弧;TIG焊接;气孔;显微组织

MGH956合金是采用机械合金化方法制造的氧化物弥散强化(Oxide Dispersion Strengthened,ODS)高温合金,利用纳米级的氧化物质点(如Y2O3等)对基体进行强化[1,2],具有优异的高温力学性能、高温抗氧化性能、高温抗腐蚀性能[1-4],应用于航空、航天和能源等领域。由于MGH956合金采用粉末冶金方法制取,处于冶金不平衡状态,在熔焊过程中,弥散相的数量、尺寸、分布都会发生变化,加上粉末冶金材料受到烧结和压制条件的限制,不可能达到熔炼材料一样的致密性[5],并且材料中气体含量较高,焊缝中容易产生气孔,而且焊后焊缝中有大量孔洞,晶粒粗大,这些现象都严重降低了焊缝质量和接头性能,因此减少MGH956合金熔焊过程中增强相的偏聚、均匀及细化焊缝晶粒、减少焊缝中的气孔是提高焊缝性能的关键。

原位合金化是指在一定条件下不同元素或化合物之间发生反应,在基体中生成增强相,以达到改善接头性能的目的。通过该方法反应生成的增强相是直接在焊缝基体中形核、长大的,与基体的相容性很好,这些增强相一般具有良好的热稳定性,并且细小均匀,可以改善焊接接头性能。通过向焊缝中填加合金粉末进行原位合金化焊接,可以补充焊接过程中损失的纳米级颗粒增强相,但是新生颗粒增强相往往达不到预期弥散均匀的分布状态。

向熔池中引入功率超声可以细化晶粒[6],使颗粒分布弥散化[7],但传统的超声耦合方法存在诸多缺陷,在焊接中的实际应用较为困难。清华大学吴敏生教授在1999年提出电弧超声的新概念,通过对焊接电弧施加高频调制,激发出超声直接作用于熔池,成功解决了这一难题[8]。本工作通过外加激励源方式对TIG焊电弧进行高频调制从而激发出超声电弧,并将其引入MGH956合金的原位合金化TIG焊工艺中,研究了不同的激励电流对焊接接头中气孔分布、晶粒大小及增强相分布等的影响,研究了电弧超声提高MGH956合金TIG焊接头性能的作用机理。

1 实验

1.1 电弧超声实验系统

电弧超声实验系统由超声频激励电源和TIG焊接电源组成。超声电源的激励电流和激励频率均可调,最大功率为1500W,激励电流调节范围为0~30A,激励频率调节范围为28~80kHz。超声频激励电源和TIG电源通过自行研制的隔离耦合装置连接,实验如图1所示。

图1 超声电弧焊接实验示意图Fig.1 The schematic diagram of TIG arc-ultrasonic experimental system

1.2 实验材料与方法

实验材料为北京钢铁总院研发的MGH956合金,该材料为采用机械合金化方法制备并经过热等静压固化,再经热锻、热轧及冷轧制成厚度为1.3mm的板材,最后在1325℃进行再结晶退火1h。MGH956合金的化学成分如表1所示。

表1 MGH956合金化学成分(质量分数/%)Table 1 Chemical compositions of MGH956 alloy (mass fraction/%)

采用线切割方法将MGH956合金加工成60mm×30mm×1.3mm的板材,焊接前将试件用150#的SiC砂纸打磨去氧化皮,并用丙酮洗净。实验中使用型号为MW3000的逆变全数字化钨极氩弧焊机。钨极直径为2.4mm,直流正接,纯度为99.9%的氩气作为保护气,气体流量为8L/min,焊接电流80A,焊接电压13.5V,电弧长度为4mm,焊接速率为2.4mm/s。焊接时待电弧稳定后再打开超声频激励源,选取超声激励频率为30kHz,激励电流分别为0,10,20A和30A,主要焊接参数如表2所示。焊接过程中加入自制的填充材料,其化学成分如表3所示。

表2 焊接参数Table 2 Parameters of welding

表3 填充材料化学成分(质量分数/%)Table 3 Chemical compositions of the filler metal (mass fraction/%)

焊后沿焊缝横向制取金相试样,用光学显微镜对焊缝气孔分布进行观察,并用10%HNO3+10%HF+80%H2O(质量分数)的腐蚀液对金相试样进行腐蚀,用光学显微镜和S-3400N型扫描电子显微镜对焊缝形貌和微观组织进行观察。用X射线衍射法(XRD)进行物相分析,扫描角度为10~80°,速率为7(°)/min。在电子万能实验机上按照国家标准GB/T228—2000进行焊接接头抗拉强度测试,拉伸速率为1mm/min,并用扫描电子显微镜观察拉伸断口。

2 结果与分析

2.1 超声电弧对焊缝气孔的影响

图2(a)为未施加电弧超声时的焊缝气孔分布图,由图可见,焊缝与母材之间的界限非常明显,焊缝中布满了大量气孔,气孔尺寸多数在几微米到几十微米之间。图2(b)为施加激励电流10A时的焊缝气孔分布图,可见焊缝中气孔的尺寸明显变大,但是气孔数量相对减少了。当激励电流提高到20A时,气孔数量急剧减少,只存在少量的微小气孔,如图2(c)所示。当激励电流为30A时,由图2(d)可见,焊缝与母材之间已经不存在明显界限,焊缝中几乎没有气孔。

图2 施加不同激励电流时的焊缝气孔分布图(a)0A;(b)10A;(c)20A;(d)30AFig.2 The porosity distribution of weld joints with different excitation current(a)0A;(b)10A;(c)20A;(d)30A

由图2可知,电弧超声的引入对MGH956合金焊缝气孔分布产生了显著影响,尤其是激励电流增加到20A和30A时,除气效果比较明显。超声除气主要是通过超声空化效应以及声流效应来实现的。在焊接过程中,熔池中存在大量的固体氧化物颗粒,且在这些颗粒表面吸附着大量细小的气泡,在超声的作用下,这些小气泡成为空化核心[9]。当超声声压值超过空化阈值时,就能在熔体中产生空化作用。超声空化效应产生大量空化泡,空化泡的长大是一种持续膨胀与收缩的脉动扩散过程,当空化泡膨胀时由熔体扩散进入空化泡的气体量较大,而在收缩时扩散到熔体中的气体量较少[10,11],经过几个周期后,空化泡内的气体含量不断增加,即气泡体积不断增大,这也是所谓的“表面效应”。 当气泡长大到一定尺寸,一部分气泡受熔体的浮力作用浮出表面[12],熔池内气泡数量急剧减少,而另一部分气泡在压缩的过程中发生崩溃,从而在液体内产生瞬时的局部高温高压。高压冲击波可以剥落颗粒表面吸附的小气泡,增加熔池内游离的气泡数量,有利于气泡的聚集长大。同时,声波的有限振幅衰减在熔体内形成一定的声压梯度,导致了液体在宏观上的对流,整个流体中形成一个环流,称为声流效应,加大了对熔池的搅拌作用,使熔池流动性增加,促进了小气泡的聚集、长大,使气泡长大的倾向增加。

当激励电流较小时,超声波强度较弱,超声声流效应、空化效应不明显,在熔体空化核基础上形成空化气泡较难,生成的空化泡数量较少,且生成的空化泡很难上浮到表面,因此施加10A激励电流时,焊缝近表面处出现了尺寸较大的气孔,这是由于空化泡吸收了焊缝中的气体但是没有能够逸出焊缝表面所致;当激励电流增大时,空化泡比较容易形成,空化泡数量增多,且在超声声流效应的作用下,熔池的流动性增加,小的空化泡易聚集长大形成大的空化泡,更容易浮出表面,使得焊缝内气体含量减少,因此激励电流提高到20,30A时,由于超声强度的提高,足以使得空化泡聚集长大并逸出焊缝表面,所以焊缝中几乎已经没有气孔。另一方面,由于熔体具有较高的黏度,对高频超声波具有较强的吸收能力,会使得熔体和母材温度升高,延长了熔体处于液态的时间,更有利于空化泡的上浮。

2.2 超声电弧对焊缝显微组织的影响

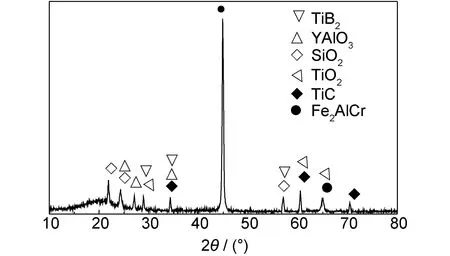

图3(a)为未施加超声电弧时的焊缝金相组织,可见焊缝晶粒细小均匀,图4(a)为相应的焊缝SEM形貌,可见焊缝中的增强相主要聚集在晶界上,晶粒内部几乎没有颗粒状增强相,这是由于填充材料中的B4C在焊接过程中分解,向焊缝中过渡B元素,B元素具有强烈的晶界偏聚倾向,而且是非平衡晶界偏聚,焊缝中的B原子会向晶界富集,结合图5所示XRD的分析结果,可以看出在晶界处生成了TiB2,TiC和 YAlO3等新生增强相,说明在B的偏聚过程中,Ti,C,Y,O,Al等活性原子受B原子的影响也发生了晶界偏聚,晶界上析出的增强相对晶界具有钉扎作用,阻止晶界迁移,抑制铁素体晶粒长大,使得晶粒细化。

图3 施加不同激励电流时的焊缝金相组织(a)0A;(b)10A;(c)20A;(d)30AFig.3 The metallographic structure of weld joints with different excitation current(a)0A;(b)10A;(c)20A;(d)30A

图4 施加不同激励电流时的焊缝SEM形貌(a)0A;(b)10A;(c)20A;(d)30AFig.4 SEM images of weld joints with different excitation current(a)0A;(b)10A;(c)20A;(d)30A

图5 未加超声电弧时焊缝XRD图Fig.5 XRD of the weld joint without arc-ultrasonic

当施加激励电流为10A的电弧超声时,焊缝中心金相组织如图3(b)所示,焊缝晶粒相对未加超声时变大了,图4(b)为相应的焊缝SEM形貌,可见晶界处的增强相偏聚量减小了,晶粒内部出现了一定数量的颗粒状增强相。当激励电流提高到20A时,焊缝中心金相组织如图3(c)所示,此时的焊缝晶粒细小均匀,为等轴晶粒组织,从图4(c)SEM形貌可见,晶粒内的颗粒状增强相数量增加了,并且分布弥散均匀。当激励电流进一步提高到30A时,由图3(d)和图4(d)可见,焊缝晶粒变得粗大,晶粒内部颗粒增强相数量减少了。

电弧超声和别的超声一样,当超声波在熔池中传播时,对熔池金属产生机械搅拌、热效应、扩散作用、声流效应和空化效应等超声效应,影响熔池中新生增强相的形成、分布及与基体的界面结合。在超声传播过程中,熔池中存在的微小气泡为空化效应的发生提供了条件,增强相与基体界面处由于润湿不够充分,极易出现微小气泡发生空化效应。当大量空化泡集中在界面处或界面附近时,便成为了B原子向晶界扩散的屏障,B原子很难穿过空化泡群向晶界扩散,从而抑制了新生增强相在晶界处的聚集生长,因此施加超声电弧后,晶界处的增强相偏聚明显减少了。超声的空化作用将熔池中的小气泡激起、振动、生长、收缩以及击碎[13],这些小气泡在闭合瞬间会释放能量,从而在液态熔体中产生局部的高温高压和冲击波,这些冲击波的能量足以将已经形成的晶粒击碎成几小块,进而达到细化晶粒的目的。在声流效应作用下,温度更高的液态金属高速流入熔池深处,高温使得聚集的增强相部分分解细化,同时高速声流引起的声流等效力强烈冲击增强相,使得增强相被击碎为颗粒状分布在晶粒内部。

当施加10A激励电流时,焊缝晶粒相对未加超声时变得粗大,结合原子扩散的机理分析可知,只要空化泡存在,即使是小幅值振动的空化泡仍能发挥较为明显的屏障作用,虽然此时的超声作用较弱,但是能够强烈抑制B元素向晶界扩散,使得晶界上的增强相数量明显减少,增强相对晶界的钉扎作用力减小,晶粒长大的阻力降低了;另一方面,由于此时的超声作用较弱,空化作用不明显,空化泡崩溃时产生的冲击波能量不足以击碎晶粒,因此晶粒较大。当激励电流提高到20A时,在有效减少晶界处增强相数量的同时,超声能量已经足够大,超声产生的大量空化泡瞬间崩溃时形成的急剧冲击波使得生长中的晶粒被粉碎,抑制了晶粒的长大,而被震碎的晶块又在超声波声流效应的作用下,被卷入到熔池的未凝区,起到结晶晶核的作用,从而使焊缝组织得到了细化。此外,超声波在熔体中引发的声流速率可达到熔体热对流速率的10~103倍,这种强烈的流动也会对已经形核长大的部分晶粒有强烈的机械冲刷作用,会使一些结合不牢的晶粒脱落,进入熔池成为新的形核核心。声流还会将熔池上部的高温金属液带到熔池底部,使整个熔池中心区域的液态金属温度趋于一致[14],使得焊缝各处具有相同的形核几率,有利于得到均匀的焊缝晶粒组织。在熔池的凝固过程中,晶粒长大实际上是晶界发生迁移的过程,超声波能够增加晶界迁移的阻力,抑制晶粒长大,同时超声空化效应产生的急剧冲击波还强烈冲击反应生成的新生增强相颗粒,促使其迅速扩散开来,阻止颗粒在高温下的团聚长大,又通过声流效应使增强相呈颗粒状弥散分布于晶粒内部。由于金属熔体的黏滞性,对超声波具有较强的吸收能力,超声振动不断被液态金属吸收转化成热能,提高液态金属的过热度[15,16],超声激励电流越大,其热效应也显著增大,当激励电流达到30A时,液态金属吸收的热能过多,焊接热输入过大导致等轴晶晶粒过分粗化。

2.3 电弧超声对接头强度的影响及断口分析

分别对未加超声电弧以及加入不同激励电流的超声电弧时得到的焊接接头进行拉伸实验,拉伸试样参照国家标准GB/T228—2000制取,室温下在电子万能试验机上进行拉伸实验,拉伸速率为1mm/min,拉伸结果如表4所示。

对比结果可知,未加入超声电弧时,接头抗拉强度为565MPa,达到了母材的78.5%。激励电流为10A时,焊缝内部仍然存在着大量气孔,而且气孔尺寸较大,晶粒粗大,超声电弧的作用效果不明显。当激励电流增大到20A时,气孔数量和尺寸都明显减小,而且焊缝晶粒细小均匀,晶内弥散分布着颗粒状增强相,抗拉强度达到了626MPa,约为母材强度的87%。当激励电流为30A时,虽然焊缝中几乎没有气孔,但是由于焊缝热输入量过大,焊缝晶粒粗大,抗拉强度较低。

表4 焊缝拉伸性能Table 4 Tensile property of weld joints

在拉伸实验中,各个试样均在焊缝处发生断裂,利用扫描电子显微镜(SEM)观察拉伸试样的断口形貌,结果如图6所示。未加入超声电弧时,断口形貌如图6(a)所示,断口微观表面上出现了冰糖状组织,为典型的沿晶脆性断裂,这是由于此时焊缝中的增强相几乎全部聚集在晶界上,晶内几乎没有颗粒状强化相存在,使晶界处于脆化状态,成为应力集中源和裂纹扩展的有利通道。当加入激励电流为20A的超声电弧时,拉伸断口形貌如图6(b)所示,断口中出现了大量韧窝,部分区域塑性变形痕迹非常明显,可以认为属于脆性-韧性混合断裂,这主要是因为焊缝为细小的等轴晶粒组织,新生增强相呈颗粒状弥散分布在焊缝晶粒中,晶界上聚集的增强相数量显著减少,没有使得晶界弱化,拉伸过程中位错在颗粒处大量塞积形成位错环,位错环越来越多,最后撕裂形成韧窝,因此接头的塑性提高了。这主要是超声作用的结果:一方面,加入超声后焊缝中的气孔明显减少,使晶粒之间的结合性增强,裂纹在穿越晶界时受到晶界的阻碍,根据Hall-Petch公式可知,裂纹扩展过程中所消耗的能量增大;另一方面,在施加超声后,空化泡在崩溃时产生的高温高压冲击波足以将团聚的增强相击散,使其呈颗粒状均匀分布,明显降低了对位错运动的阻碍作用,减少了裂纹源,并且还可以对增强颗粒表面进行清洗,活化颗粒表面,改善颗粒与溶液的润湿性,使其更容易被基体捕获,提高了增强颗粒与Fe基体之间的界面结合强度,从而提高焊缝的塑性和强度。

图6 焊缝拉伸断口形貌(a)常规TIG焊;(b)激励电流为20AFig.6 Tensile fracture morphologies of weld joints(a)conventional TIG welding;(b)with 20A excitation current

3 结论

(1)在MGH956合金原位合金化焊接过程中,施加超声电弧对焊缝气孔分布有显著的影响,激励电流为10A时,焊缝气孔明显长大,但数量相对减少,当激励电流提高到20,30A时,气孔数量急剧减少,焊缝中几乎没有气孔。

(2)超声电弧能够将焊缝中粗大晶粒击碎,在超声空化效应、声流效应等的作用下,生成细小的等轴晶组织,但是需要适当的超声能量,当激励电流为10A时,超声电弧的作用较弱,焊缝晶粒粗大,当激励电流为20A时,超声能量适当,焊缝晶粒细小均匀,且增强相呈颗粒状弥散分布在焊缝中,当激励电流提高到30A时,过大的热输入量使得等轴晶粒过分粗化。

(3)超声电弧能够改善焊接接头的拉伸性能。当施加激励电流为20A的超声电弧时,接头强度显著提高,达到母材的87%。断口分析表明,断口由沿晶脆性断裂转变为韧-脆混合断裂。

[1] 柳光祖,田耘,单秉权. 氧化物弥散强化高温合金[J]. 粉末冶金技术,2001,19(1):20-23.

LIU Guang-zu,TIAN Yun,SHAN Bing-quan. Oxide dispersion strengthened super alloys[J]. Powder Metallurgy Technology,2001,19(1):20-23.

[2] GAO Z Y,HAN F S,WU J,et al. Mechanism of void formation in grain interior of ODS alloys[J]. Journal of Alloys and Compounds,2006,419(1-2):126-132.

[3] PINT B A,WRIGHT I G. Long-term high temperature oxidation behavior of ODS ferritics[J]. Journal of Nuclear Materials,2002,307-311(1):763-768.

[4] 崔超,黄晨,苏喜平,等. 快堆先进包壳材料ODS合金发展研究[J]. 核科学与工程,2011,31(4):305-309.

CUI Chao,HUANG Chen,SU Xi-ping,et al. R&D on advanced cladding materials ODS alloys for fast reactor[J]. Chinese Journal of Nuclear Science and Engineering,2011,31(4):305-309.

[5] 周金鑫,唐霞辉,周毅,等. 粉末冶金材料激光焊接的气孔现象研究[J]. 激光技术,2003,27(6):503-505.

ZHOU Jin-xin,TANG Xia-hui,ZHOU Yi,et al. Investigation of the porosity defect phenomenon during laser welding of powder metal material[J]. Laser Technology,2003,27(6):503-505.

[6] 刘春玲,郭威,庞宇征,等.超声波在铸造法制备金属基复合材料中的应用[J].铸造技术,2004,25(6):474-476.

LIU Chun-ling,GUO Wei,PANG Yu-zheng,et al.Application of ultrasonic on metal matrix composites prepared by casting method[J]. Foundry Technology,2004,25(6): 474 -476.

[7] XU Zhi-wu, YAN Jiu-chun, CHEN Wei, et al. Effect of ultrasonic vibration on the grain refinement and SiC particle distribution in Zn-based composite filler metal[J]. Materials Letters, 2008,62(17-18):2615-2618.

[8] 吴敏生,何龙标,李路明,等.电弧超声焊接技术[J].焊接学报,2005,26(6):40-44.

WU Min-sheng,HE Long-biao,LI Lu-ming,et al. Arc-ultrasonic welding technology[J]. Transactions of the China Welding Institution, 2005,26(6):40-44.

[9] ESKIN G I. Cavitation mechanism of ultrasonic melt degassing[J]. Ultrasonics Sonochemistry, 1995, 2(2): 137-141.

[10] NAJI MEIDANI A R,HASAN M. A study of hydrogen bubble growth during ultrasonic degassing of Al-Cu alloy melts[J].Journal of Materials Processing Technology,2004,147(3):311-320.

[11] XU Han-bing,JIAN Xiao-gang,THOMAS T M, et al. Degassing of molten aluminum A356 alloy using ultrasonic vibration[J]. Materials Letters,2004,58(29):3669-3673.

[12] 李晓谦,陈铭,赵世琏,等.功率超声对7050铝合金除气净化作用的实验研究[J]. 机械工程学报,2010,46(18):41-45.

LI Xiao-qian,CHEN Ming,ZHAO Shi-lian,et al. Experimental research on the effect of power ultrasonic on the degassing process of 7050 aluminum melts[J]. Journal of Mechanical Engineering,2010,46(18):41-45.

[13] ZHANG Chun-lei,WU Min-sheng,HONG Yu-ping,et al. Effects of arc-excited ultrasonic on microstructures and properties of weld[J]. Transactions of Nonferrous Metals Society of China, 2000,10(6):712-716.

[14] 何龙标,李路明,吴敏生.电弧超声的传播特征及其对熔合区的影响[J].焊接学报,2010,31(8):5-8.

HE Long-biao,LI Lu-ming,WU Min-sheng.Propagating feature of arc ultrasonic and its effect on bond area[J].Transactions of the China Welding Institution,2010,31(8): 5-8.

[15] LI Jun-wen,MOMONO T,FU Ying,et al. Effect of ultrasonic stirring on temperature distribution and grain refinement in Al-1.65Si alloy melt[J]. Transactions of Nonferrous Metals Society of China,2007,(4):691-697.

[16] 何龙标,李路明,吴敏生. 电弧超声对焊接过程热量传递的影响[J]. 中国机械工程,2010,21(2):225-228.

HE Long-biao,LI Lu-ming,WU Min-sheng,et al. Effect of arc ultrasonic on welding heat transfer process[J]. China Mechanical Engineering,2010,21(2):225-228.

Effect of Excitation Current on Tensile Properties of Joint of MGH956 Alloy byIn-situAlloying TIG Welding

LEI Yu-cheng1,2,GONG Chen-cheng1,LUO Ya1,XIAO Bo1,3,ZHU Qiang1

(1 School of Material Science and Engineering,Jiangsu University, Zhenjiang 212013,Jiangsu,China;2 Jiangsu Province Key Laboratory of High-end Structural Materials,Jiangsu University,Zhenjiang 212013, Jiangsu,China;3 Jiangsu Shagang Group,Huai Steel Special Steel Co.,Ltd.,Huai’an 223002,Jiangsu,China)

The arc-ultrasonic was excited by modulating the TIG arc through high frequency and the homemade solder was filled in the weld as filler composite. The effect of arc-ultrasonic on pores, microstructures and mechanical properties of MGH956 alloy joints produced by arc-ultrasonicin-situalloying TIG welding with different excitation current was investigated. The results show that when the excitation current is 10A, pores grow up obviously while the number of pores is reduced, moreover, the grains are coarse. When the excitation current increases to 20A, the number of pores sharply decreases, the grains are fine and uniform, and the particle reinforced phases are uniformly distributed in the weld. When the excitation current increases to 30A, the number of pores further decreases while the grains are coarsen. The tensile results indicate that the maximum tensile strength of the weld joint is achieved at an excitation current of 20A, which is 626MPa and reaches 87% of the base metal. The toughness of joints is improved obviously and the fracture surface changes from completely brittle fracture to ductile-brittle mixed fracture.

MGH956 alloy;arc-ultrasonic;TIG welding;pore;microstructure

10.11868/j.issn.1001-4381.2015.02.002

TG454

A

1001-4381(2015)02-0007-07

国家自然科学基金资助项目(51075191);江苏高校优势学科建设工程资助项目(PAPD);江苏省高校博士创新计划资助项目(cxlx12_0638)

2014-02-26;

2014-08-20

雷玉成(1962-),男,教授,博士生导师,主要从事焊接工艺及设备、焊接过程控制及模拟、先进材料连接技术等方面的研究与开发,联系地址:江苏省镇江市京口区学府路301号江苏大学材料学院(212013),E-mail:yclei@ujs.edu.cn